プロフィール

オーニング用丸管はオーニングに不可欠な部品で、通常はアルミニウムまたは亜鉛メッキ鋼で作られています。標準直径は60/63/70/78/80/85mmで、長さは4、5、6、7メートルが一般的です。

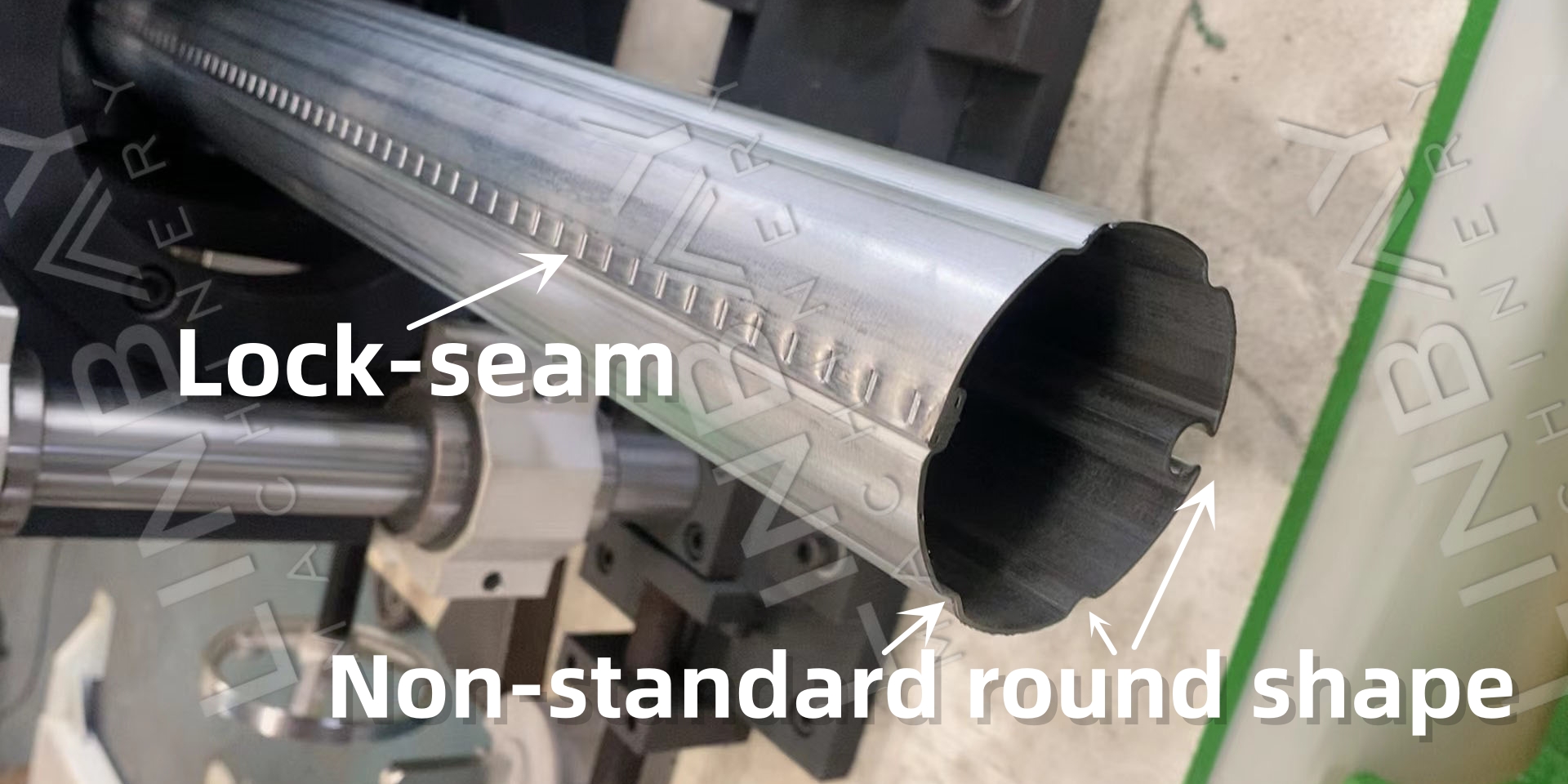

従来の製造方法:鋼コイルを円筒形の金型に巻き付け、圧縮して円管状に成形します。この方法では、力の分布が不均一になり、効率が低下し、管の長さと最小直径の両方に制約が生じます。さらに、下図に示すように、標準的でない丸みを帯びたエッジデザインの管を製造することは困難です。

新しいアプローチ:ロール成形機。ロール成形工程では、各ローラーで材料を徐々に曲げ、最終的に丸いロックシームチューブへと成形します。この均一な力の分散により、スプリングバックが最小限に抑えられます。鋼板コイルは手作業による事前切断を必要とせずに連続的に供給され、チューブの長さは±1mmの精度で正確に切断できます。この方法は、小径チューブやカスタムエッジデザインの製造に最適です。お客様にとって効率的かつ経済的なソリューションです。

実際のケース - 主な技術的パラメータ

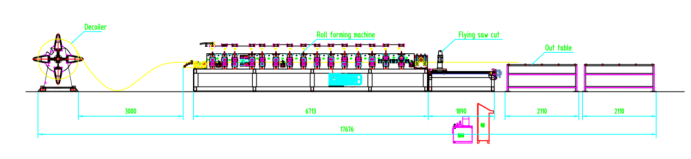

フローチャート: デコイラー - ガイド - ロールフォーマー - フライングソーカット - アウトテーブル

実際のケース - 主な技術的パラメータ

1.ライン速度:0〜10m/分、調整可能

2.適切な材質:亜鉛メッキ鋼、アルミニウム

3.材料の厚さ:0.8~1mm

4.ロール成形機:鋳鉄構造

5.駆動システム:ユニバーサルジョイントカルダンシャフトを備えたギアボックス駆動システム。

6.切断システム:フライングソーカット、ロールフォーマーは切断時に停止しません。

7.PLCキャビネット:シーメンスシステム。

実際のケース機械

1.手動デコイラー*1

2.ロール成形機*1

3.フライングソー切断機*1(鋸刃*1を含む)

4.アウトテーブル*2

5.PLC制御キャビネット*1

6.油圧ステーション*1

7.スペアパーツボックス(無料)*1

実際の症例の説明

手動デコイラー

· 頑丈なフレーム:フレームは強度と安定性を重視して作られており、スチールコイルを安全にサポートできるように特別に設計されています。

· マンドレル拡張:マンドレルまたはアーバーは手動で調整可能で、内径490~510mmの鋼コイルを拡張して収容できます。これにより、コイルをしっかりと保持し、スムーズなコイル抜き取りが可能になります。

· コイルリテーナー:この部品は、鋼コイルがマンドレルから滑り落ちるのを防ぐために設計されています。取り付けと取り外しは簡単です。

· 利用可能なオプション:パワーと自動化を強化するために、コア拡張装置には電動式と油圧式のものがあります。ただし、オーニング丸管の場合は、鋼管が薄く幅が狭いため、手動式が適しています。

ガイド

· 主な役割: 鋼板コイルを機械の中心線に正確に位置合わせすることで、ねじれ、曲がり、バリの発生といった問題を防止します。正確な位置合わせは、オーニング用丸管の継ぎ目をしっかりと固定するために不可欠です。

· 複数のガイドシステム: 供給ポイントだけでなく成形機全体に配置することで、製造中にチューブが真っ直ぐな状態を保つようにします。

· 定期校正: 特に輸送後や長期間使用した後などは、ガイドシステムを定期的に校正する必要があります。

· 出荷前文書: Linbay チームは出荷前にガイド幅を慎重に測定して記録し、その詳細をユーザー マニュアルに記載して、クライアントが受け取ったときに正確な調整を容易にします。

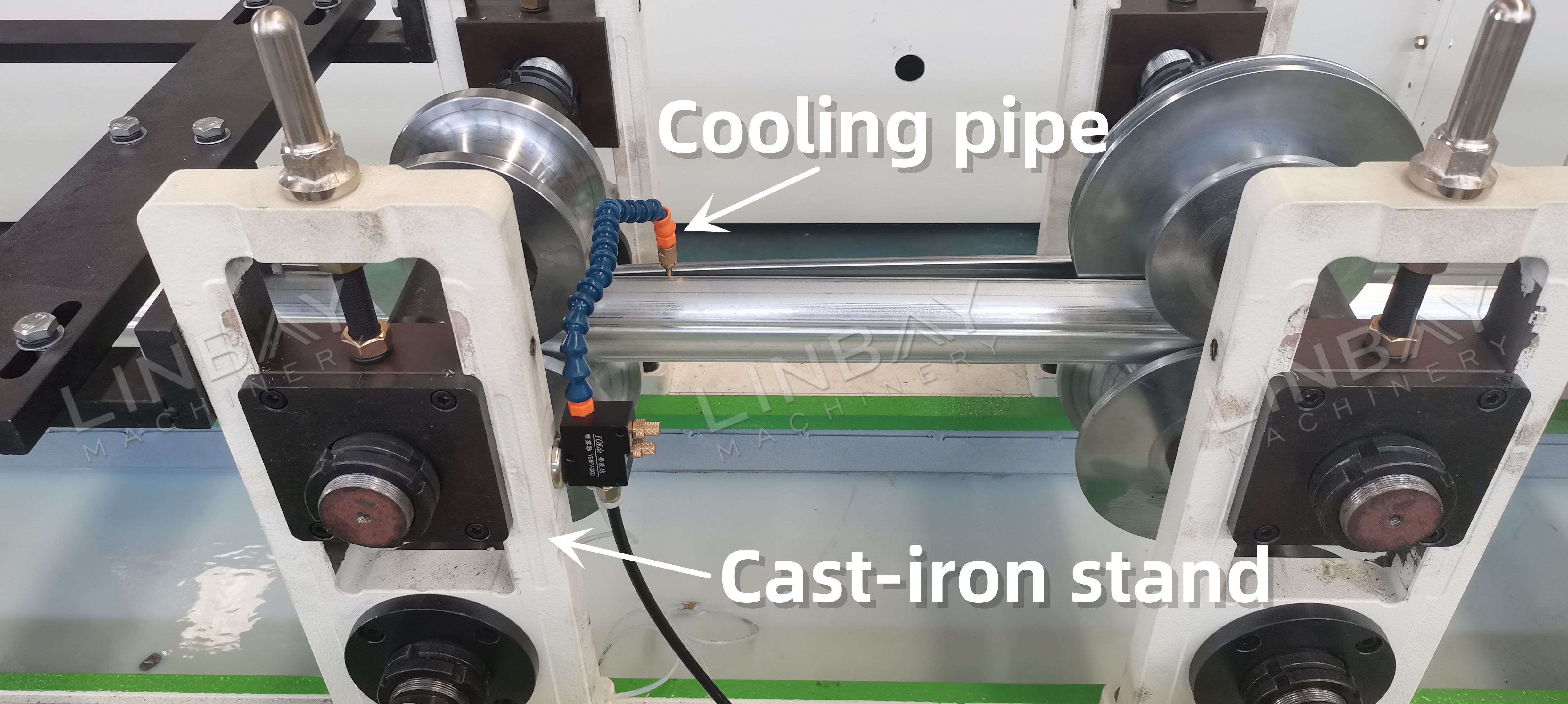

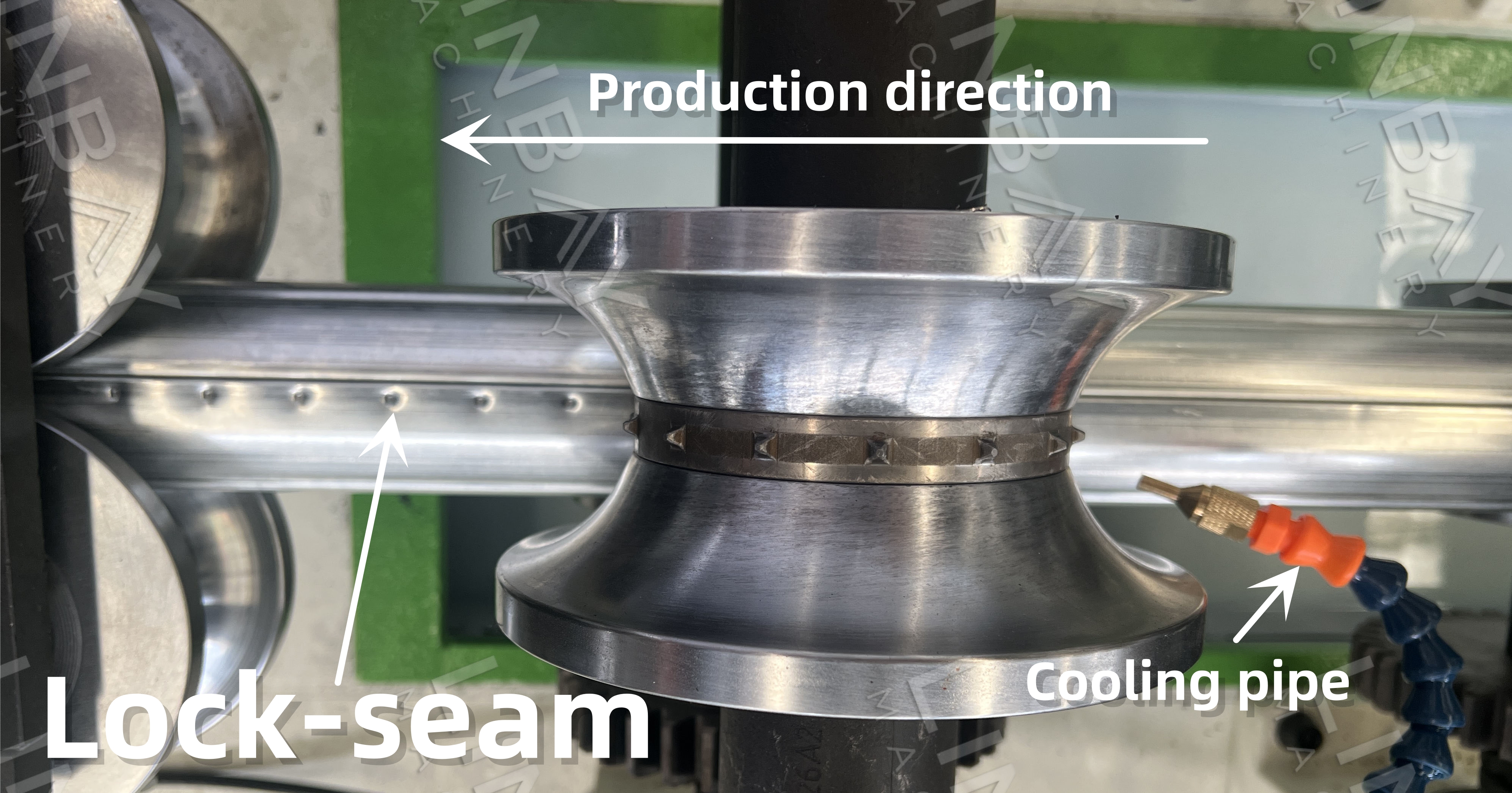

ロールフォーマー

· 堅牢な構造: 耐久性に優れた鋳鉄製スタンドを採用。

· 強力な駆動システム: ローラーに強力な駆動力を伝えるギアボックスとユニバーサルジョイントを装備し、スチールコイルのスムーズで安定した成形を保証します。

· 柔軟な生産: ロール成形機のベース1台に、それぞれの丸管径に合わせた複数のカセットを装着できます。カセットを交換するだけで、様々なサイズの管を製造できます。

· コスト効率: 異なるチューブ径ごとに別々の生産ラインを用意する必要がなくなるため、より経済的なソリューションを提供します。

· 安全な縫い目: しっかりとしたロックシームが保証され、シームの破損を防ぎます。

· 持続可能な冷却システム: 循環冷却システムを使用してローラーの温度を低く保ち、成形品質を向上させ、ローラーの寿命を延ばします。

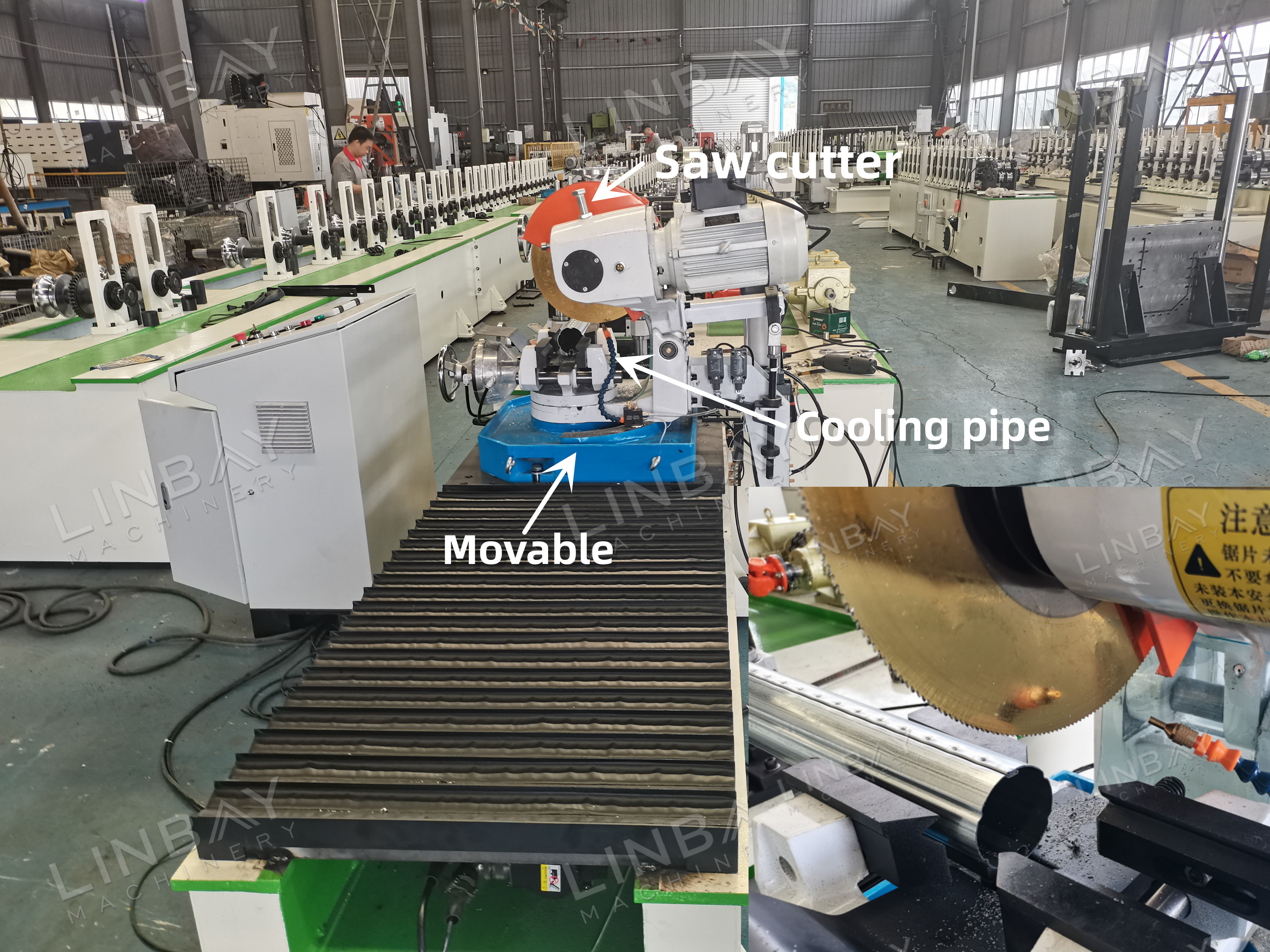

フライングソーカット

· 多径鋸: さまざまな円形チューブサイズに対応するように設計されており、ブレードの交換コストを最小限に抑えます。

· 精密切断: 滑らかでバリのないエッジで、きれいで変形のないカットを実現します。

· 材料効率: カットごとに無駄を省き、スチールコイルの使用を最適化してコストを削減します。

· 生産速度の向上カッターユニットは成形工程と同じ速度でトラックに沿って移動するため、中断のない動作が可能になります。

· 高精度: サーボモーターとモーションコントローラーを統合し、切断精度を±1mmの許容誤差内に維持します。

· 効率的な冷却システム: 冷却剤を再循環させて鋸刃を冷却し、連続使用時にも一貫した切断品質を確保して、鋸刃の寿命を延ばします。

1. デコイラー

2. 給餌

3.パンチ

4. ロール成形スタンド

5. 駆動システム

6. 切断システム

その他

アウトテーブル