ವೀಡಿಯೊ

ಪೂರ್ಣಗೊಳಿಸಿ

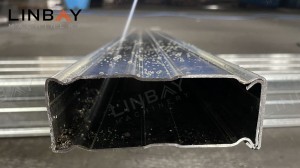

ಒಂದು-ತುಂಡು ಕಿರಣವು ಒಂದು ಪ್ರಮುಖ ಅಂಶವಾಗಿದೆಭಾರವಾದ ರ್ಯಾಕ್ಆಯತಾಕಾರದ ಪೆಟ್ಟಿಗೆಯಂತಹ ಅಡ್ಡ-ವಿಭಾಗವನ್ನು ಹೊಂದಿರುವ ವ್ಯವಸ್ಥೆಗಳು. ಇದನ್ನು ಸಂಪರ್ಕಿಸುವ ಫಲಕಗಳು ಮತ್ತು ಸ್ಕ್ರೂಗಳನ್ನು ಬಳಸಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ, ರ್ಯಾಕ್ ಅಪ್ರೈಟ್ಗಳೊಂದಿಗೆ ಗಟ್ಟಿಮುಟ್ಟಾದ ಚೌಕಟ್ಟನ್ನು ರಚಿಸುತ್ತದೆ. ಈ ವಿನ್ಯಾಸವು ಶೆಲ್ಫ್ ಸ್ಥಿರತೆ ಮತ್ತು ದೃಢತೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ, ಗಣನೀಯ ಹೊರೆಗಳನ್ನು ಬೆಂಬಲಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿದೆ.

ತಯಾರಿಕೆಯಲ್ಲಿ, ಒಂದು ತುಂಡು ಪೆಟ್ಟಿಗೆ ಕಿರಣವನ್ನು ರಚಿಸಲು ಒಂದೇ ಉಕ್ಕಿನ ಸುರುಳಿಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.1.5-2 ಮಿಮೀ ದಪ್ಪವಿರುವ ಕೋಲ್ಡ್ ರೋಲ್ಡ್ ಸ್ಟೀಲ್, ಹಾಟ್ ರೋಲ್ಡ್ ಸ್ಟೀಲ್ ಅಥವಾ ಗ್ಯಾಲ್ವನೈಸ್ಡ್ ಸ್ಟೀಲ್ಸಾಮಾನ್ಯವಾಗಿ ಉತ್ಪಾದನೆಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

ನಿಜವಾದ ಪ್ರಕರಣ-ಮುಖ್ಯ ತಾಂತ್ರಿಕ ನಿಯತಾಂಕಗಳು

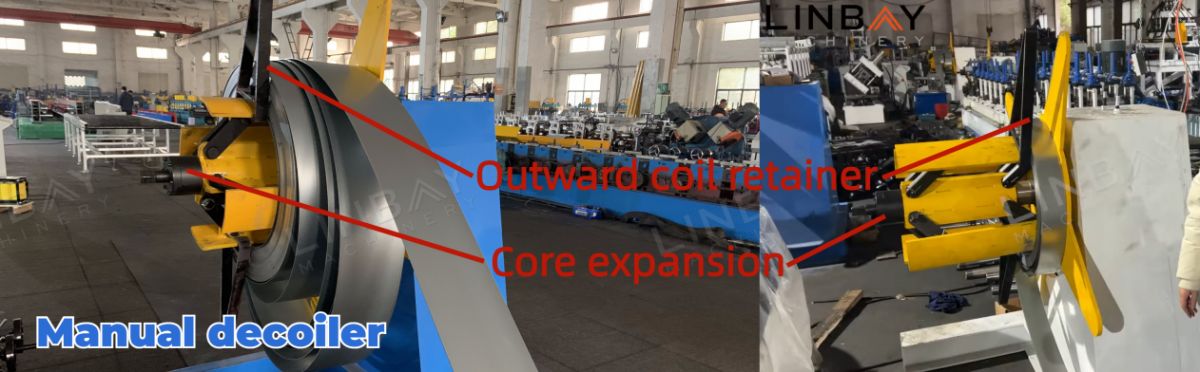

ಹಸ್ತಚಾಲಿತ ಡಿಕಾಯ್ಲರ್ ಅನ್ನು ಬ್ರೇಕ್ ಸಾಧನದೊಂದಿಗೆ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ, ಇದು ವಿಸ್ತರಣೆಯನ್ನು ಸರಿಹೊಂದಿಸಲು ಮತ್ತು φ460-520 ಮಿಮೀ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಸುಗಮ ಅನ್ಕಾಯಿಲಿಂಗ್ ಅನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ. ಉಕ್ಕಿನ ಸುರುಳಿಯ ಬೃಹತ್ ಪ್ರಮಾಣವನ್ನು ತಡೆಗಟ್ಟಲು ಪ್ರೆಸ್ ಆರ್ಮ್ ಅನ್ನು ಸೇರಿಸಲಾಗಿದೆ, ಆದರೆ ಉಕ್ಕಿನ ರಕ್ಷಣಾ ಎಲೆಗಳು ಸುರುಳಿ ಜಾರುವಿಕೆಯನ್ನು ತಡೆಯುತ್ತದೆ, ಇದು ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿತ್ವ ಮತ್ತು ಸುರಕ್ಷತೆ ಎರಡನ್ನೂ ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಸ್ವಂತ ವಿದ್ಯುತ್ ಮೂಲವಿಲ್ಲದ ಹಸ್ತಚಾಲಿತ ಡಿಕಾಯ್ಲರ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಉತ್ಪಾದನಾ ಸಾಮರ್ಥ್ಯ ಹೆಚ್ಚಿಸಲು, ನಾವು ಹೈಡ್ರಾಲಿಕ್ ಸ್ಟೇಷನ್ನಿಂದ ಚಾಲಿತವಾದ ಐಚ್ಛಿಕ ಹೈಡ್ರಾಲಿಕ್ ಡಿಕಾಯ್ಲರ್ ಅನ್ನು ನೀಡುತ್ತೇವೆ.

ಮಾರ್ಗದರ್ಶನ

ಉಕ್ಕಿನ ಸುರುಳಿ ಮತ್ತು ಯಂತ್ರದ ನಡುವೆ ಜೋಡಣೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು, ಟ್ಯೂಬ್ ಕಿರಣದ ವಿರೂಪವನ್ನು ತಡೆಗಟ್ಟಲು ಮಾರ್ಗದರ್ಶಿ ರೋಲರುಗಳು ಅತ್ಯಗತ್ಯ. ರಚನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಉಕ್ಕಿನ ಸುರುಳಿಯ ಮರುಕಳಿಸುವ ವಿರೂಪವನ್ನು ತಡೆಯಲು ಅವು ಸಹಾಯ ಮಾಡುತ್ತವೆ. ಟ್ಯೂಬ್ ಬಾಕ್ಸ್ ಕಿರಣದ ನೇರತೆಯು ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟ ಮತ್ತು ರ್ಯಾಕಿಂಗ್ ವ್ಯವಸ್ಥೆಯ ಲೋಡ್-ಬೇರಿಂಗ್ ಸಾಮರ್ಥ್ಯದ ಮೇಲೆ ಗಮನಾರ್ಹವಾಗಿ ಪ್ರಭಾವ ಬೀರುತ್ತದೆ. ನಿಖರವಾದ ಜೋಡಣೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಮಾರ್ಗದರ್ಶಿ ರೋಲರುಗಳನ್ನು ಸಂಪೂರ್ಣ ರಚನೆಯ ರೇಖೆಯ ಉದ್ದಕ್ಕೂ ಕಾರ್ಯತಂತ್ರವಾಗಿ ಇರಿಸಲಾಗುತ್ತದೆ. ಪ್ರತಿ ಮಾರ್ಗದರ್ಶಿ ರೋಲರ್ನ ಅಂಚಿಗೆ ಇರುವ ಅಂತರದ ಅಳತೆಗಳನ್ನು ಕೈಪಿಡಿಯಲ್ಲಿ ಸೂಕ್ಷ್ಮವಾಗಿ ದಾಖಲಿಸಲಾಗಿದೆ, ಸಾಗಣೆ ಅಥವಾ ಉತ್ಪಾದನೆಯ ಸಮಯದಲ್ಲಿ ಸಣ್ಣ ಸ್ಥಳಾಂತರಗಳು ಸಂಭವಿಸಿದರೂ ಸಹ, ಈ ಡೇಟಾವನ್ನು ಆಧರಿಸಿ ಹೊಂದಾಣಿಕೆಗಳನ್ನು ಸರಳಗೊಳಿಸುತ್ತದೆ.

ಲೆವೆಲರ್

ನಂತರ, ಉಕ್ಕಿನ ಸುರುಳಿಯು ಲೆವೆಲರ್ಗೆ ಮುಂದುವರಿಯುತ್ತದೆ, ಅಲ್ಲಿ ಅದರ ವಕ್ರತೆಯನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ ಮತ್ತು ಚಪ್ಪಟೆತನ ಮತ್ತು ಸಮಾನಾಂತರತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ, ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಅಂತಿಮ ಉತ್ಪನ್ನಗಳನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ. ಈ ಕಾರ್ಯವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ನಿರ್ವಹಿಸಲು ಲೆವೆಲರ್ 3 ಮೇಲಿನ ಮತ್ತು 4 ಕೆಳಗಿನ ಲೆವೆಲಿಂಗ್ ರೋಲರ್ಗಳನ್ನು ಒಳಗೊಂಡಿದೆ.

ಫ್ಲೋ ಚಾರ್ಟ್

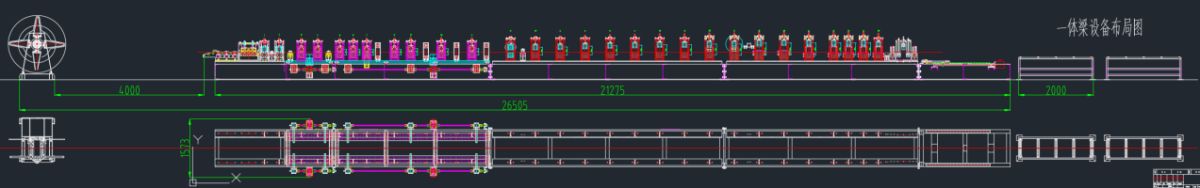

ಮ್ಯಾನುಯಲ್ ಡಿಕಾಯ್ಲರ್--ಗೈಡಿಂಗ್--ಲೆವೆಲರ್--ರೋಲ್ ಫಾರ್ಮಿಂಗ್ ಮೆಷಿನ್--ಫ್ಲೈಯಿಂಗ್ ಸಾ ಕಟ್--ಔಟ್ ಟೇಬಲ್

ಮುಖ್ಯ ತಾಂತ್ರಿಕ ನಿಯತಾಂಕಗಳು

1. ಲೈನ್ ವೇಗ: 5-6 ಮೀಟರ್/ನಿಮಿಷ ಕತ್ತರಿಸುವ ಉದ್ದವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ

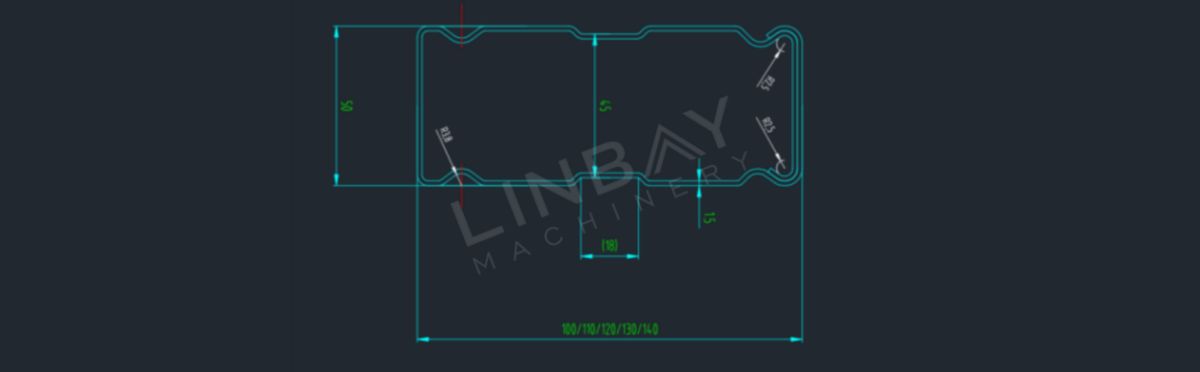

2. ಪ್ರೊಫೈಲ್ಗಳು: ಬಹು ಗಾತ್ರಗಳು-ಒಂದೇ ಎತ್ತರ 50mm, ಮತ್ತು ವಿಭಿನ್ನ ಅಗಲ 100, 110, 120, 130, 140mm

3.ವಸ್ತುವಿನ ದಪ್ಪ: 1.9 ಮಿಮೀ (ಈ ಸಂದರ್ಭದಲ್ಲಿ)

4. ಸೂಕ್ತ ವಸ್ತು: ಬಿಸಿ ಸುತ್ತಿಕೊಂಡ ಉಕ್ಕು, ಕೋಲ್ಡ್ ರೋಲ್ಡ್ ಉಕ್ಕು, ಕಲಾಯಿ ಉಕ್ಕು

5. ರೋಲ್ ರೂಪಿಸುವ ಯಂತ್ರ: ಎರಕಹೊಯ್ದ-ಕಬ್ಬಿಣದ ರಚನೆ ಮತ್ತು ಸರಪಳಿ ಚಾಲನಾ ವ್ಯವಸ್ಥೆ.

6. ರಚನೆ ಕೇಂದ್ರದ ಸಂಖ್ಯೆ: 28

7. ಕತ್ತರಿಸುವ ವ್ಯವಸ್ಥೆ: ಗರಗಸ ಕತ್ತರಿಸುವುದು, ಕತ್ತರಿಸುವಾಗ ರೋಲ್ ಫಾರ್ಮರ್ ನಿಲ್ಲುವುದಿಲ್ಲ.

8. ಗಾತ್ರ ಬದಲಾವಣೆ: ಸ್ವಯಂಚಾಲಿತವಾಗಿ.

9.PLC ಕ್ಯಾಬಿನೆಟ್: ಸೀಮೆನ್ಸ್ ವ್ಯವಸ್ಥೆ.

ನಿಜವಾದ ಪ್ರಕರಣ-ವಿವರಣೆ

ಮ್ಯಾನುಯಲ್ ಡಿಕಾಯ್ಲರ್

ರೋಲ್ ರೂಪಿಸುವ ಯಂತ್ರ

ರೋಲ್ ಫಾರ್ಮಿಂಗ್ ಯಂತ್ರವು ಉತ್ಪಾದನಾ ಸಾಲಿನ ಮೂಲಾಧಾರವಾಗಿ ನಿಂತಿದೆ, 28 ಸೆಟ್ ಫಾರ್ಮಿಂಗ್ ಸ್ಟೇಷನ್ಗಳು ಮತ್ತು ಘನ ಎರಕಹೊಯ್ದ-ಕಬ್ಬಿಣದ ರಚನೆಯನ್ನು ಹೊಂದಿದೆ. ದೃಢವಾದ ಸರಪಳಿ ವ್ಯವಸ್ಥೆಯಿಂದ ನಡೆಸಲ್ಪಡುವ ಇದು, ಏಕರೂಪದ ಎತ್ತರ ಮತ್ತು ಅಗಲಗಳನ್ನು ಹೊಂದಿರುವ ವಿವಿಧ ಗಾತ್ರದ ಬಾಕ್ಸ್ ಕಿರಣಗಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಉತ್ಪಾದಿಸುತ್ತದೆ.100 ರಿಂದ 140 ಮಿಮೀ ವರೆಗೆ. ನಿರ್ವಾಹಕರು PLC ನಿಯಂತ್ರಣ ಪರದೆಯ ಮೂಲಕ ಬಯಸಿದ ಗಾತ್ರಗಳನ್ನು ಸಲೀಸಾಗಿ ನಮೂದಿಸಬಹುದು, ನಿಖರವಾದ ಸ್ಥಾನೀಕರಣಕ್ಕಾಗಿ ರೂಪಿಸುವ ಕೇಂದ್ರಗಳ ಸ್ವಯಂಚಾಲಿತ ಹೊಂದಾಣಿಕೆಗಳನ್ನು ಪ್ರಚೋದಿಸುತ್ತದೆ. ಗಾತ್ರ ಬದಲಾವಣೆಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಈ ಸ್ವಯಂಚಾಲಿತ ಪ್ರಕ್ರಿಯೆಯು ಸರಿಸುಮಾರು 10 ನಿಮಿಷಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳುತ್ತದೆ, ರೈಲಿನ ಉದ್ದಕ್ಕೂ ರೂಪಿಸುವ ಕೇಂದ್ರಗಳ ಚಲನೆಯಿಂದ ಸುಗಮಗೊಳಿಸಲಾಗುತ್ತದೆ, ವಿಭಿನ್ನ ಅಗಲಗಳಿಗೆ 4 ಪ್ರಮುಖ ರೂಪಿಸುವ ಬಿಂದುಗಳನ್ನು ಹೊಂದಿಸುತ್ತದೆ.

ರೂಪಿಸುವ ರೋಲರ್ಗಳನ್ನು Gcr15 ನಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ, ಇದು ಹೆಚ್ಚಿನ ಇಂಗಾಲದ ಕ್ರೋಮಿಯಂ ಹೊಂದಿರುವ ಉಕ್ಕು, ಅದರ ಗಡಸುತನ ಮತ್ತು ಉಡುಗೆ ಪ್ರತಿರೋಧಕ್ಕೆ ಹೆಸರುವಾಸಿಯಾಗಿದೆ. ಈ ರೋಲರ್ಗಳು ದೀರ್ಘಕಾಲೀನ ಬಾಳಿಕೆಗಾಗಿ ಕ್ರೋಮ್-ಲೇಪಿತವಾಗಿರುತ್ತವೆ, ಆದರೆ 40Cr ವಸ್ತುಗಳಿಂದ ಮಾಡಲ್ಪಟ್ಟ ಶಾಫ್ಟ್ಗಳು ಹೆಚ್ಚುವರಿ ಶಕ್ತಿಗಾಗಿ ನಿಖರವಾದ ಶಾಖ ಚಿಕಿತ್ಸೆಗೆ ಒಳಗಾಗುತ್ತವೆ.

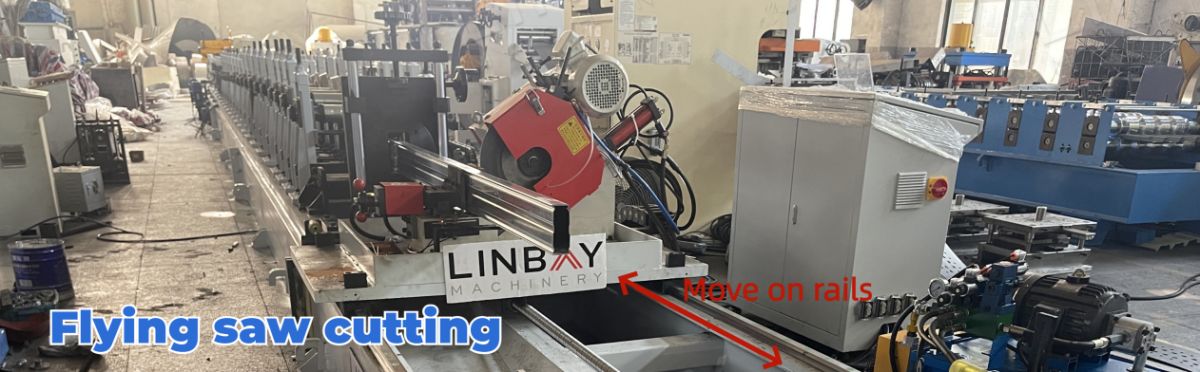

ಫ್ಲೈಯಿಂಗ್ ಸಾ ಕಟ್

ಬಾಕ್ಸ್ ಬೀಮ್ನ ಮುಚ್ಚಿದ ಆಕಾರವು ರಚನಾತ್ಮಕ ಸಮಗ್ರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಮತ್ತು ಕತ್ತರಿಸಿದ ಅಂಚುಗಳ ವಿರೂಪವನ್ನು ತಡೆಯಲು ನಿಖರವಾದ ಗರಗಸ ಕತ್ತರಿಸುವಿಕೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ. ಈ ವಿಧಾನವು ಉಕ್ಕಿನ ಸುರುಳಿಯ ತ್ಯಾಜ್ಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಬರ್ರ್ಗಳಿಲ್ಲದೆ ನಯವಾದ ಕತ್ತರಿಸುವ ಮೇಲ್ಮೈಗಳನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ. ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಗರಗಸದ ಬ್ಲೇಡ್ಗಳು ನಿಖರತೆ ಮತ್ತು ಗಡಸುತನವನ್ನು ಖಾತರಿಪಡಿಸುತ್ತವೆ, ಆದರೆ ತಂಪಾಗಿಸುವ ವ್ಯವಸ್ಥೆಯು ನಿರಂತರ ಕಾರ್ಯಾಚರಣೆಗಾಗಿ ಅವುಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಗರಗಸ ಕತ್ತರಿಸುವ ವೇಗವು ಹೈಡ್ರಾಲಿಕ್ ಶಿಯರಿಂಗ್ಗಿಂತ ಸ್ವಲ್ಪ ನಿಧಾನವಾಗಿದ್ದರೂ, ನಮ್ಮ ಮೊಬೈಲ್ ಕಾರ್ಯವು ರೂಪಿಸುವ ಯಂತ್ರದ ಉತ್ಪಾದನಾ ವೇಗದೊಂದಿಗೆ ಸಿಂಕ್ರೊನೈಸೇಶನ್ ಅನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ, ಅಡೆತಡೆಯಿಲ್ಲದ ಕಾರ್ಯಾಚರಣೆ ಮತ್ತು ಪರಿಣಾಮಕಾರಿ ಕೆಲಸದ ಹರಿವನ್ನು ಸಕ್ರಿಯಗೊಳಿಸುತ್ತದೆ.

ಎನ್ಕೋಡರ್ & ಪಿಎಲ್ಸಿ

ರೋಲ್ ಫಾರ್ಮಿಂಗ್ ಯಂತ್ರವು ಜಪಾನಿನ ಕೊಯೊ ಎನ್ಕೋಡರ್ ಅನ್ನು ಸಂಯೋಜಿಸುತ್ತದೆ, ಇದು ಸುರುಳಿಯ ಉದ್ದಗಳನ್ನು PLC ನಿಯಂತ್ರಣ ಕ್ಯಾಬಿನೆಟ್ಗಾಗಿ ವಿದ್ಯುತ್ ಸಂಕೇತಗಳಾಗಿ ನಿಖರವಾಗಿ ಅನುವಾದಿಸುತ್ತದೆ. ಒಳಗಿನ ಚಲನೆಯ ನಿಯಂತ್ರಕವು ಕತ್ತರಿಸುವ ಯಂತ್ರದ ತಡೆರಹಿತ ಚಲನೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ, ವೇಗವರ್ಧನೆ ಅಥವಾ ವೇಗವರ್ಧನೆ ಇಲ್ಲದೆ ನಿಖರವಾದ ಕತ್ತರಿಸುವ ಉದ್ದಗಳನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ. ಇದು ಸ್ಥಿರವಾಗಿ ನಯವಾದ ಮತ್ತು ಸ್ಥಿರವಾದ ವೆಲ್ಡಿಂಗ್ ಗುರುತುಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಪ್ರೊಫೈಲ್ ಬಿರುಕು ಬಿಡುವುದನ್ನು ತಡೆಯುತ್ತದೆ ಮತ್ತು ಪ್ರೀಮಿಯಂ-ದರ್ಜೆಯ ಹಂತದ ಕಿರಣದ ಉತ್ಪಾದನೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಉತ್ಪಾದನಾ ವೇಗ, ಪ್ರೊಫೈಲ್ ಆಯಾಮಗಳು, ಕತ್ತರಿಸುವ ಉದ್ದ ಮತ್ತು ಪ್ರಮಾಣ ಸೇರಿದಂತೆ PLC ನಿಯಂತ್ರಣ ಕ್ಯಾಬಿನೆಟ್ ಪರದೆಯ ಮೂಲಕ ನಿರ್ವಾಹಕರು ಉತ್ಪಾದನಾ ನಿಯತಾಂಕಗಳ ಮೇಲೆ ಸಂಪೂರ್ಣ ನಿಯಂತ್ರಣವನ್ನು ಹೊಂದಿರುತ್ತಾರೆ. ಮೆಮೊರಿಯೊಂದಿಗೆಸಂಗ್ರಹಣೆಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ನಿಯತಾಂಕಗಳಿಗೆ, ನಿರ್ವಾಹಕರು ಪುನರಾವರ್ತಿತ ನಿಯತಾಂಕ ನಮೂದು ಇಲ್ಲದೆ ಉತ್ಪಾದನೆಯನ್ನು ಸುಗಮಗೊಳಿಸಬಹುದು. ಹೆಚ್ಚುವರಿಯಾಗಿ, PLC ಪರದೆಯ ಭಾಷೆಯನ್ನು ವೈಯಕ್ತಿಕ ಆದ್ಯತೆಗಳಿಗೆ ಸರಿಹೊಂದುವಂತೆ ಕಸ್ಟಮೈಸ್ ಮಾಡಬಹುದು.

ಹೈಡ್ರಾಲಿಕ್ ಸ್ಟೇಷನ್

ನಮ್ಮ ಹೈಡ್ರಾಲಿಕ್ ಸ್ಟೇಷನ್, ತಂಪಾಗಿಸುವ ವಿದ್ಯುತ್ ಫ್ಯಾನ್ಗಳನ್ನು ಹೊಂದಿದ್ದು, ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಶಾಖವನ್ನು ಹೊರಹಾಕುತ್ತದೆ, ಕಡಿಮೆ ವೈಫಲ್ಯ ದರದೊಂದಿಗೆ ದೀರ್ಘಕಾಲೀನ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಖಾತರಿ

ಸಾಗಣೆಯ ದಿನದಂದು, ಪ್ರಸ್ತುತ ದಿನಾಂಕವನ್ನು ಲೋಹದ ನಾಮಫಲಕದ ಮೇಲೆ ಕೆತ್ತಲಾಗುತ್ತದೆ, ಇದು ಸಂಪೂರ್ಣ ಉತ್ಪಾದನಾ ಸಾಲಿಗೆ ಎರಡು ವರ್ಷಗಳ ಖಾತರಿ ಮತ್ತು ರೋಲರ್ಗಳು ಮತ್ತು ಶಾಫ್ಟ್ಗಳಿಗೆ ಐದು ವರ್ಷಗಳ ಖಾತರಿಯ ಪ್ರಾರಂಭವನ್ನು ಗುರುತಿಸುತ್ತದೆ.

1. ಡಿಕಾಯ್ಲರ್

2. ಆಹಾರ ನೀಡುವುದು

3. ಪಂಚಿಂಗ್

4. ರೋಲ್ ಫಾರ್ಮಿಂಗ್ ಸ್ಟ್ಯಾಂಡ್ಗಳು

5. ಚಾಲನಾ ವ್ಯವಸ್ಥೆ

6. ಕತ್ತರಿಸುವ ವ್ಯವಸ್ಥೆ

ಇತರರು

ಔಟ್ ಟೇಬಲ್