동영상

프로필

거터:금속 홈통은 건물 옥상 가장자리를 따라 배수하는 데 주로 사용되며, 주로 빗물을 모아 배출하는 데 사용됩니다. 일반적인 유형은 다음과 같습니다.h알프-둥근유형그리고 K-스타일유형일반적으로 알루미늄, 도장강판, 아연도금강판 등 0.3~0.8mm 두께의 금속 재질로 제작됩니다.

능선모자:능선캡~이다설정하다양쪽이 있는 곳둘지붕패널만남, 지붕으로도 알려져 있습니다맨 위. 일반적으로사용지붕의 밀폐성과 미관을 향상시키기 위한 것입니다. 릿지 캡은 일반적으로 0.3~0.8mm 두께의 도장강판 또는 아연도금강판으로 제작됩니다.

실제 사례-주요 기술 매개변수

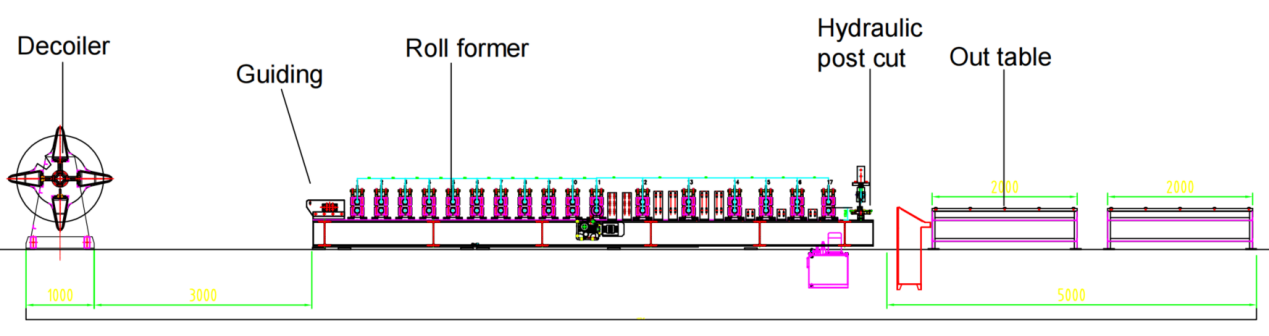

흐름도: 데코일러--가이드--롤포밍기--유압절단--테이블

- 1.리지 캡-라인 속도: 0-12m/min, 조정 가능

- 2. 거터 라인 속도: 0-4m/분, 조정 가능

- 3.수이테이블 소재: 아연 도금 강철, 사전 도장 강철, 알루미늄

- 4. 소재 두께 : 0.3-0.8mm

- 5.롤포밍기: 벽체구조 및 체인구동시스템

- 6. 절단 시스템: 롤 포밍 머신이 절단 후 정지하고, 롤 포머가 절단 중에 정지합니다.

- 7.PLC 캐비닛: 지멘스 시스템.

실제 케이스 포장 목록

- 1.유압식 디코일러*2

- 2.이중열 롤포밍기*1

- 3.이중열 유압 절단기*1

- 4.아웃 테이블*2

- 5.PLC 제어 캐비닛*1

- 6. 유압 스테이션*1

- 7. 예비 부품 상자(무료)

실제 사례 설명

- 디코일러

릿지 캡과 거터의 경우, 디코일러의 구성은 거의 동일하며, 각각 3톤의 하중을 견딜 수 있는 유압식 디코일러를 사용합니다. 릿지 캡과 거터에 사용되는 강철 코일의 폭이 다양하므로, 각 생산 라인에 전용 디코일러를 할당하는 것이 좋습니다. 이렇게 하면 코일 교체 시 가동 중단 시간을 최소화하고 각 생산 라인의 운영 효율성을 높일 수 있습니다.

안내

그만큼가이드 롤러는 강철 코일과 사이의 정렬을 보장합니다. 롤포밍기계로 성형하는 동안 변형을 방지합니다.

롤포밍 머신

이 롤포밍기는 벽 패널 구조와 체인 구동 시스템을 사용합니다. 동일한 프로파일의 두 가지 다른 크기를 사용하는 기존의 이중 열 구성과 달리, 이 기계는 각 열에서 완전히 다른 프로파일을 처리합니다.

두 줄을 동시에 작동시킬 수 없다는 점에 유의하시기 바랍니다. 생산 수요가 많을 경우 각 프로파일별로 별도의 생산 라인을 구축하는 것이 좋습니다.

또한, 체인 위에 금속 커버를 설치하여 작업자가 회전하는 체인에 우연히 닿는 것을 방지하고 먼지와 이물질로 인한 체인 손상도 방지합니다.

유압 절단

절단기는 이 생산 라인에 고정되어 있어 절단 중 강철 코일의 이동을 정지시킵니다. 더 빠른 생산 속도를 원하는 고객을 위해, 롤 성형기와 동일한 속도로 레일 위에서 앞뒤로 부드럽게 이동할 수 있는 플라잉 절단기를 제공합니다. 이 혁신적인 설계는 절단 중 강철 코일이 성형기를 통과할 때 중단 없이 진행되도록 하여 생산 라인의 전반적인 효율성을 크게 향상시킵니다.

두 줄 끝의 커팅 블레이드는 각 프로파일의 윤곽에 정확하게 맞도록 정교하게 제작되었습니다. 이를 통해 프로파일의 가장자리가 변형되지 않고 최고의 정밀도와 품질을 유지합니다.

유압 스테이션

폐쇄형 오일 탱크를 통해 커터에 초기 전원을 공급합니다. 절단하지 않고 전원을 끄면 전력을 절약할 수 있습니다.

유압 스테이션에는 냉각 팬이 장착되어 있어 효율적인 방열을 통해 장시간 최적의 작동을 보장합니다. 낮은 고장률과 뛰어난 내구성을 자랑하는 유압 스테이션은 장기간 안정적인 성능을 보장합니다.

PLC 제어 캐비닛 및 인코더

롤 포밍 생산 라인에는 일본 브랜드 KOYO의 인코더가 장착되어 있습니다. 이 인코더는 감지된 강철 코일 길이를 전기 신호로 변환하여 PLC 제어 캐비닛으로 전송합니다. 작업자는 생산 속도, 수량 및 절단 길이를 조정할 수 있습니다. 절단기는 인코더의 정밀한 측정 및 피드백 덕분에 뛰어난 정확도를 달성하며, 절단 오차는 ±1mm 이내로 유지됩니다.

1. 디코일러

2. 먹이주기

3.펀칭

4. 롤포밍 스탠드

5. 구동 시스템

6. 절단 시스템

기타

아웃 테이블