동영상

윤곽

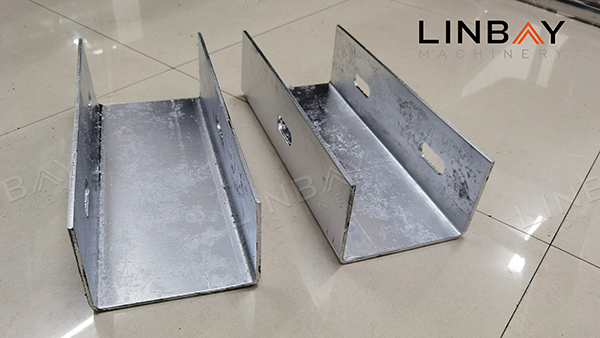

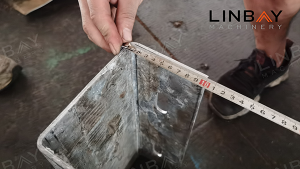

이 생산 라인에서 생산되는 프로파일은 모두 U자형이며, 특히 가드레일 시스템 내의 U자 기둥과 스페이서 블록이 그렇습니다. 스페이서 블록은 기둥과 가드레일 빔 사이에 위치하여 충격 시 완충 역할을 하는 저항 블록 역할을 합니다.

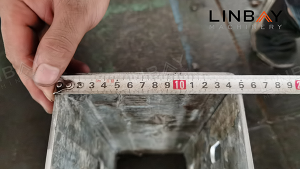

일반적으로 U자형 기둥과 스페이서 블록은 5mm 두께의 냉간압연 또는 열간압연 강재로 제작되며, 성형 공정 전에 펀칭을 합니다. 이 구멍은 나사와 너트 설치용으로 사용됩니다.

실제 사례-주요 기술 매개변수

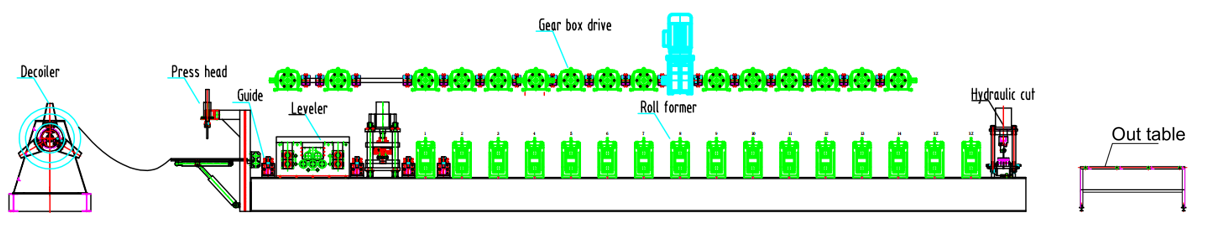

흐름도

5T 유압식 디코일러--안내--수준 측량--유압펀치--롤 성형기--유압 절단--테이블

주요 기술 매개변수:

1. 라인 속도: 0~6m/min까지 조절 가능

2. 프로필: U 포스트 채널 및 스페이서

3. 재료 두께: 5mm(이 응용 프로그램의 경우)

4. 적합한 재료: 열간 압연 강판, 냉간 압연 강판

5. 롤포밍기 : 기어박스 구동 시스템을 갖춘 주철 구조

6. 포밍 스테이션 수: 16

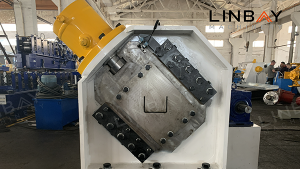

7. 펀칭 시스템: 유압식; 롤 포머는 펀칭 중 정지합니다.

8. 절단 시스템: 유압식; 롤 포머는 절단 중 정지합니다.

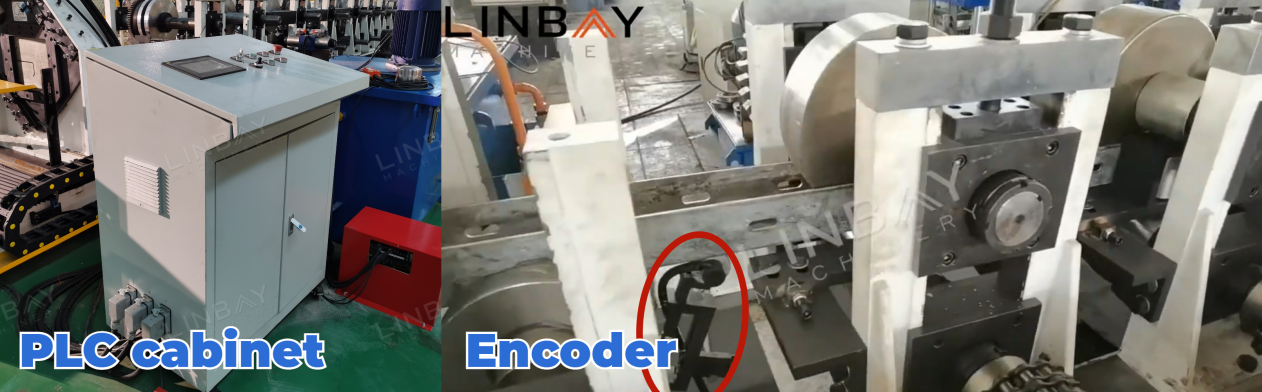

9. PLC 캐비닛 : Siemens 시스템 장착

실제 사례 설명

유압d에코일러

효율성과 안전성을 모두 고려하여 설계된 유압식 디코일러는 견고한 유압 스테이션으로 구동됩니다. 외측 코일 리테이너가 장착되어 작동 중 강철 코일이 미끄러지는 것을 효과적으로 방지합니다. 또한, 프레스 암이 코일을 단단히 고정하여 예기치 않은 스프링 발생을 방지하여 작업자의 안전을 보장합니다.

레벨러

레벨러는 코일 내부의 내부 응력을 완화하여 펀칭 및 성형 공정에 맞춰 코일을 최적화합니다. 성형기 베이스와 통합된 이 레벨러는 효율성을 향상시킬 뿐만 아니라 생산 라인 설치 시 귀중한 바닥 공간을 절약하고 토지 비용을 절감합니다.

유압p점심

유압 펀치는 최대 5mm 두께의 강철 코일에 효율적으로 구멍을 뚫어 나사 설치 준비를 할 수 있습니다. 롤포밍 머신 베이스에 연결되어 있어 정밀한 작업을 보장하지만, 펀칭 작업 중 잠시 멈추는 것이 필요합니다.

생산 속도를 높이기 위해 독립형 유압 펀칭 솔루션도 제공됩니다.

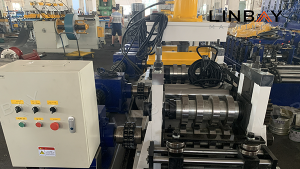

R올f오르밍m기계

생산 라인의 핵심은 롤 포밍 머신으로, 5mm 두께의 강철 코일 포밍을 손쉽게 처리할 수 있는 견고한 주철 구조를 자랑합니다. 모든 롤 포밍 롤러는 기어박스 시스템으로 구동되며, 고탄소 크롬 함유 강인 Gcr15로 제작되어 탁월한 경도와 내마모성을 제공하며, 크롬 도금으로 더욱 강화되었습니다. 또한, 열처리된 40Cr 샤프트는 가장 혹독한 조건에서도 내구성과 신뢰성을 보장합니다.

인코더 및 PLC

정밀성과 제어 기능이 인코더 및 PLC 시스템과 완벽하게 통합되어 있습니다. 인코더는 강철 코일 길이를 전기 신호로 변환하여 PLC 제어 캐비닛에 정확한 피드백을 제공합니다. 생산 속도, 사이클당 수량, 절단 길이 등의 매개변수를 모두 PLC 제어 캐비닛에서 설정하여 절단 오류를 최소화할 수 있습니다.±1mm. 고객은 조작 패널을 통해 필요에 따라 절단 길이를 설정할 수 있습니다.

유압cut

각 절단은 매끄럽고 버 없는 가장자리를 만들어 낭비를 없애고 완벽한 정밀도를 보장하여 궁극적으로 고객의 비용을 절감합니다. 롤포밍 머신은 각 절단 작업 중에 일시 정지한다는 점에 유의해야 합니다.

또한, 필요한 경우 롤 성형 기계가 절단 중에 멈추지 않고 작동할 수 있는 고속 솔루션도 제공합니다.

유압s위치

최첨단 유압 스테이션을 통해 효율성과 신뢰성이 결합되었습니다. 냉각 전기 팬을 탑재하여 열을 효과적으로 방출하고 장시간 작동에도 최적의 작동 온도를 유지합니다. 고장률을 최소화하여 내구성과 수명을 보장하며, 중단 없는 생산 워크플로를 보장합니다.

1. 디코일러

2. 먹이주기

3.펀칭

4. 롤포밍 스탠드

5. 구동 시스템

6. 절단 시스템

기타

아웃 테이블