പ്രൊഫൈൽ

മേൽക്കൂരയുടെ അരികുകളിൽ സ്ഥാപിച്ചിരിക്കുന്ന ഒരു നിർണായക ഡ്രെയിനേജ് ഘടകമായി ഒരു ലോഹ ഗട്ടർ പ്രവർത്തിക്കുന്നു, ഇത് മഴവെള്ളം പിടിച്ചെടുക്കാനും ഘടനയിൽ നിന്ന് അകറ്റാനും ജലവുമായി ബന്ധപ്പെട്ട നാശനഷ്ടങ്ങൾ തടയാൻ സഹായിക്കുന്നു. ഗട്ടറുകൾ സാധാരണയായി അലുമിനിയം, ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ, കളർ-കോട്ടഡ് സ്റ്റീൽ, ചെമ്പ്, ഗാൽവാല്യൂം തുടങ്ങിയ വസ്തുക്കളിൽ നിന്നാണ് നിർമ്മിക്കുന്നത്, 0.4 മുതൽ 0.6 മില്ലിമീറ്റർ വരെ കനം ഉണ്ട്.

ഈ പ്രൊഡക്ഷൻ ലൈനിൽ ഇരട്ട-വരി ഘടനയുണ്ട്, ഇത് ഒരേ സമയം അല്ലെങ്കിലും ഒരേ ലൈനിൽ രണ്ട് വ്യത്യസ്ത ഗട്ടർ വലുപ്പങ്ങൾ നിർമ്മിക്കാൻ അനുവദിക്കുന്നു. ഈ ഡിസൈൻ സ്ഥല വിനിയോഗം ഒപ്റ്റിമൈസ് ചെയ്യുകയും ക്ലയന്റിന് യന്ത്രസാമഗ്രികളുടെ ചെലവ് കുറയ്ക്കുകയും ചെയ്യുന്നു.

യഥാർത്ഥ കേസ്-മെയിൻ സാങ്കേതിക പാരാമീറ്ററുകൾ

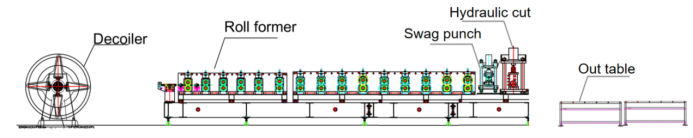

ഫ്ലോ ചാർട്ട്: ഡീകോയിലർ--ഗൈഡിംഗ്--റോൾ ഫോർമർ--സ്വാഗ് പഞ്ചിംഗ്--ഹൈഡ്രോളിക് കട്ടിംഗ്--ഔട്ട് ടേബിൾ

യഥാർത്ഥ കേസ്-മെയിൻ സാങ്കേതിക പാരാമീറ്ററുകൾ

· ലൈൻ വേഗത: ക്രമീകരിക്കാവുന്നത്, 0-12 മി/മിനിറ്റ് വരെ.

· അനുയോജ്യമായ വസ്തുക്കൾ: അലുമിനിയം, ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ, കളർ-കോട്ടഡ് സ്റ്റീൽ, ഗാൽവാല്യൂം, ചെമ്പ്.

· മെറ്റീരിയൽ കനം: 0.4-0.6 മിമി.

· റോൾ ഫോർമിംഗ് മെഷീൻ: വാൾ-പാനൽ ഘടനയുള്ള ഇരട്ട-വരി ഡിസൈൻ.

· ഡ്രൈവ് സിസ്റ്റം: ചെയിൻ-ഡ്രൈവൺ സിസ്റ്റം.

· കട്ടിംഗ് സിസ്റ്റം: സ്റ്റോപ്പ്-ആൻഡ്-കട്ട് രീതി, മുറിക്കുമ്പോൾ റോൾ ഫോർമർ താൽക്കാലികമായി നിർത്തുന്നു.

· പിഎൽസി നിയന്ത്രണം: സീമെൻസ് സിസ്റ്റം.

റിയൽ കേസ്-മെഷിനറി

1.ഹൈഡ്രോളിക് ഡീകോയിലർ*1

2.റോൾ രൂപീകരണ യന്ത്രം*1

3. ഹൈഡ്രോളിക് സ്വാഗ് പഞ്ച് മെഷീൻ*1

4. ഹൈഡ്രോളിക് കട്ടിംഗ് മെഷീൻ*1

5.ഔട്ട് ടേബിൾ*2

6.PLC കൺട്രോൾ കാബിനറ്റ്*1

7.ഹൈഡ്രോളിക് സ്റ്റേഷൻ*2

8. സ്പെയർ പാർട്സ് ബോക്സ് (സൗജന്യ)*1

യഥാർത്ഥ കേസ്-വിവരണം

ഹൈഡ്രോളിക് ഡീകോയിലർ

· ഫ്രെയിം: സ്റ്റീൽ കോയിലുകളെ വിശ്വസനീയമായി പിന്തുണയ്ക്കുന്ന തരത്തിലാണ് ഈ കരുത്തുറ്റ ഫ്രെയിം രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്, കൂടാതെ ഉൽപാദന നിരയിലേക്ക് കോയിൽ നൽകുമ്പോൾ കാര്യക്ഷമതയും സുരക്ഷയും വർദ്ധിപ്പിക്കുന്ന ഒരു ഹൈഡ്രോളിക്-പവർ ഡീകോയിലറും ഇതിൽ ഉൾപ്പെടുന്നു.

· കോർ എക്സ്പാൻഷൻ മെക്കാനിസം: ഹൈഡ്രോളിക്-ഡ്രൈവ് മാൻഡ്രൽ (അല്ലെങ്കിൽ ആർബർ) 490-510mm ആന്തരിക വ്യാസമുള്ള സ്റ്റീൽ കോയിലുകളെ ഉൾക്കൊള്ളാൻ ക്രമീകരിക്കുന്നു, സുഗമവും സ്ഥിരവുമായ അൺകോയിലിംഗിനായി കോയിൽ സുരക്ഷിതമാക്കുന്നു.

· ആം അമർത്തുക: ഒരു ഹൈഡ്രോളിക് പ്രസ്സ് ആം കോയിൽ സ്ഥാനത്ത് തുടരുന്നുവെന്ന് ഉറപ്പാക്കുന്നു, ആന്തരിക സമ്മർദ്ദം മൂലമുണ്ടാകുന്ന പെട്ടെന്നുള്ള തിരിച്ചടിയുടെ സാധ്യത കുറയ്ക്കുകയും തൊഴിലാളി സുരക്ഷ സംരക്ഷിക്കുകയും ചെയ്യുന്നു.

· കോയിൽ റിട്ടൈനർ: സ്ക്രൂകളും നട്ടുകളും ഉപയോഗിച്ച് മാൻഡ്രൽ ബ്ലേഡുകളിൽ ഉറപ്പിച്ചിരിക്കുന്ന കോയിൽ റിടെയ്നർ, സ്റ്റീൽ കോയിൽ വഴുതിപ്പോകുന്നത് തടയുന്നു, ആവശ്യാനുസരണം ഇൻസ്റ്റാൾ ചെയ്യാനോ നീക്കം ചെയ്യാനോ എളുപ്പമാണ്.

· നിയന്ത്രണ സംവിധാനം: പ്രവർത്തന സുരക്ഷ വർദ്ധിപ്പിക്കുന്ന ഒരു അടിയന്തര സ്റ്റോപ്പ് ബട്ടൺ ഉൾപ്പെടുന്ന ഒരു PLC, നിയന്ത്രണ പാനൽ എന്നിവയാൽ സജ്ജീകരിച്ചിരിക്കുന്നു.

·ഡ്യുവൽ-റോ റോൾ രൂപീകരണത്തിനുള്ള ഡീകോയിലർ ഓപ്ഷനുകൾ: ഇരട്ട-വരി റോൾ രൂപീകരണ യന്ത്രങ്ങൾക്ക്, ചെലവ് ലാഭിക്കുന്നതിന് ഒരു സിംഗിൾ-ഷാഫ്റ്റ് ഡീകോയിലർ ഉപയോഗിക്കാനും പുനഃസ്ഥാപിക്കാനും കഴിയും, എന്നിരുന്നാലും ഇതിന് കൂടുതൽ സമയം ആവശ്യമാണ്. പകരമായി, കൂടുതൽ കാര്യക്ഷമമായ ഉൽപാദനത്തിനായി രണ്ട് സിംഗിൾ-ഷാഫ്റ്റ് ഡീകോയിലറുകൾ അല്ലെങ്കിൽ ഒരു ഡബിൾ-ഷാഫ്റ്റ് ഡീകോയിലർ ഉപയോഗിക്കാം.

ഗൈഡിംഗ് ബാറുകൾ

· വിന്യാസം: സ്റ്റീൽ കോയിൽ മെഷീനിന്റെ അച്ചുതണ്ടിൽ ശരിയായി കേന്ദ്രീകരിച്ചിട്ടുണ്ടെന്ന് ഉറപ്പാക്കുന്നു, ഇത് പൂർത്തിയായ ഉൽപ്പന്നത്തിൽ വളച്ചൊടിക്കൽ, വളച്ചൊടിക്കൽ, ബർറുകൾ അല്ലെങ്കിൽ ഡൈമൻഷണൽ കൃത്യതയില്ലായ്മ എന്നിവയിലേക്ക് നയിച്ചേക്കാവുന്ന ഫീഡ് പ്രശ്നങ്ങൾ തടയുന്നു.

· സ്ഥിരത: മെറ്റീരിയൽ സ്ഥിരപ്പെടുത്തുന്നത് പ്രധാനമാണ്, ഗൈഡിംഗ് ബാറുകൾ സ്ഥിരതയുള്ള ഫീഡ് ഉറപ്പാക്കുന്നു, ഉയർന്ന നിലവാരമുള്ള റോൾ-രൂപപ്പെടുത്തിയ ഘടകങ്ങൾ നിർമ്മിക്കുന്നതിന് ഇത് അത്യന്താപേക്ഷിതമാണ്.

· സംവിധാനം: അവ മെറ്റീരിയലിനെ സുഗമമായി പ്രാരംഭ രൂപീകരണ റോളറുകളിലേക്ക് നയിക്കുന്നു, ഇത് കൃത്യമായ പ്രാരംഭ രൂപീകരണത്തിന് നിർണായകമാണ്.

· പരിപാലനം: ഗൈഡിംഗ് ഉപകരണങ്ങൾ പതിവായി വീണ്ടും കാലിബ്രേറ്റ് ചെയ്യേണ്ടത് പ്രധാനമാണ്, പ്രത്യേകിച്ച് ഗതാഗതത്തിനോ ദീർഘനേരം ഉപയോഗിച്ചതിനോ ശേഷം. ഡിസ്പാച്ച് ചെയ്യുന്നതിന് മുമ്പ്, ഉപഭോക്താവിന് ഉപകരണങ്ങൾ ലഭിക്കുമ്പോൾ കൃത്യമായ കാലിബ്രേഷൻ അനുവദിക്കുന്നതിനായി ലിൻബേ ഉപയോക്തൃ മാനുവലിൽ ഗൈഡിംഗ് വീതി രേഖപ്പെടുത്തുന്നു.

റോൾ ഫോർമിംഗ് മെഷീൻ

· ഗട്ടർ നിർമ്മാണത്തിന് ചെലവ് കുറഞ്ഞ: ചെയിൻ-ഡ്രൈവൺ സിസ്റ്റത്തോടുകൂടിയ ഒരു വാൾ-പാനൽ ഡിസൈൻ ഉൾപ്പെടുത്തിയിട്ടുണ്ട്.

· ഒന്നിലധികം വലുപ്പങ്ങൾക്കുള്ള വൈവിധ്യം: ഇരട്ട-വരി സജ്ജീകരണം രണ്ട് വ്യത്യസ്ത ഗട്ടർ വലുപ്പങ്ങളുടെ ഉത്പാദനത്തെ പിന്തുണയ്ക്കുന്നു, സ്ഥലം ഒപ്റ്റിമൈസ് ചെയ്യുകയും യന്ത്രസാമഗ്രികളുടെ ചെലവ് കുറയ്ക്കുകയും ചെയ്യുന്നു.

· ചെയിൻ സംരക്ഷണം: ചങ്ങലകൾ ഒരു ലോഹ കേസിംഗിനുള്ളിൽ ഘടിപ്പിച്ചിരിക്കുന്നു, ഇത് തൊഴിലാളികളുടെ സുരക്ഷ ഉറപ്പാക്കുകയും വായുവിലൂടെയുള്ള അവശിഷ്ടങ്ങൾ മൂലമുണ്ടാകുന്ന കേടുപാടുകളിൽ നിന്ന് ചങ്ങലകളെ സംരക്ഷിക്കുകയും ചെയ്യുന്നു.

·മെച്ചപ്പെട്ട കാര്യക്ഷമത: മാനുവൽ ചേഞ്ച്ഓവറുകൾ ആവശ്യമുള്ള ഒറ്റ-വരി സിസ്റ്റങ്ങളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ സജ്ജീകരണ സമയം കുറയ്ക്കുന്നു.

· റോളറുകൾ രൂപപ്പെടുത്തുന്നു: അനുബന്ധ ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നതുപോലെ മെച്ചപ്പെടുത്തിയ ചെറിയ തരംഗ രൂപീകരണത്തിനായി 2 ആംഗിൾ റോളുകൾ ഉൾപ്പെടെ 20 ഫോർമിംഗ് റോളുകൾ കൊണ്ട് സജ്ജീകരിച്ചിരിക്കുന്നു.

·ഈടുനിൽക്കുന്ന റോളറുകൾ: റോളറുകൾ ക്രോം പൂശിയതും നാശത്തിനും തുരുമ്പിനും പ്രതിരോധം നൽകുന്നതിനായി ചൂട് ചികിത്സ നൽകുന്നതുമാണ്, ഇത് കൂടുതൽ സേവന ജീവിതത്തിന് കാരണമാകുന്നു.

· പ്രധാന മോട്ടോർ: സ്റ്റാൻഡേർഡ് സ്പെസിഫിക്കേഷൻ 380V, 50Hz, 3-ഫേസ് ആണ്, ഇഷ്ടാനുസൃതമാക്കലിനുള്ള ഓപ്ഷനുകൾ ലഭ്യമാണ്.

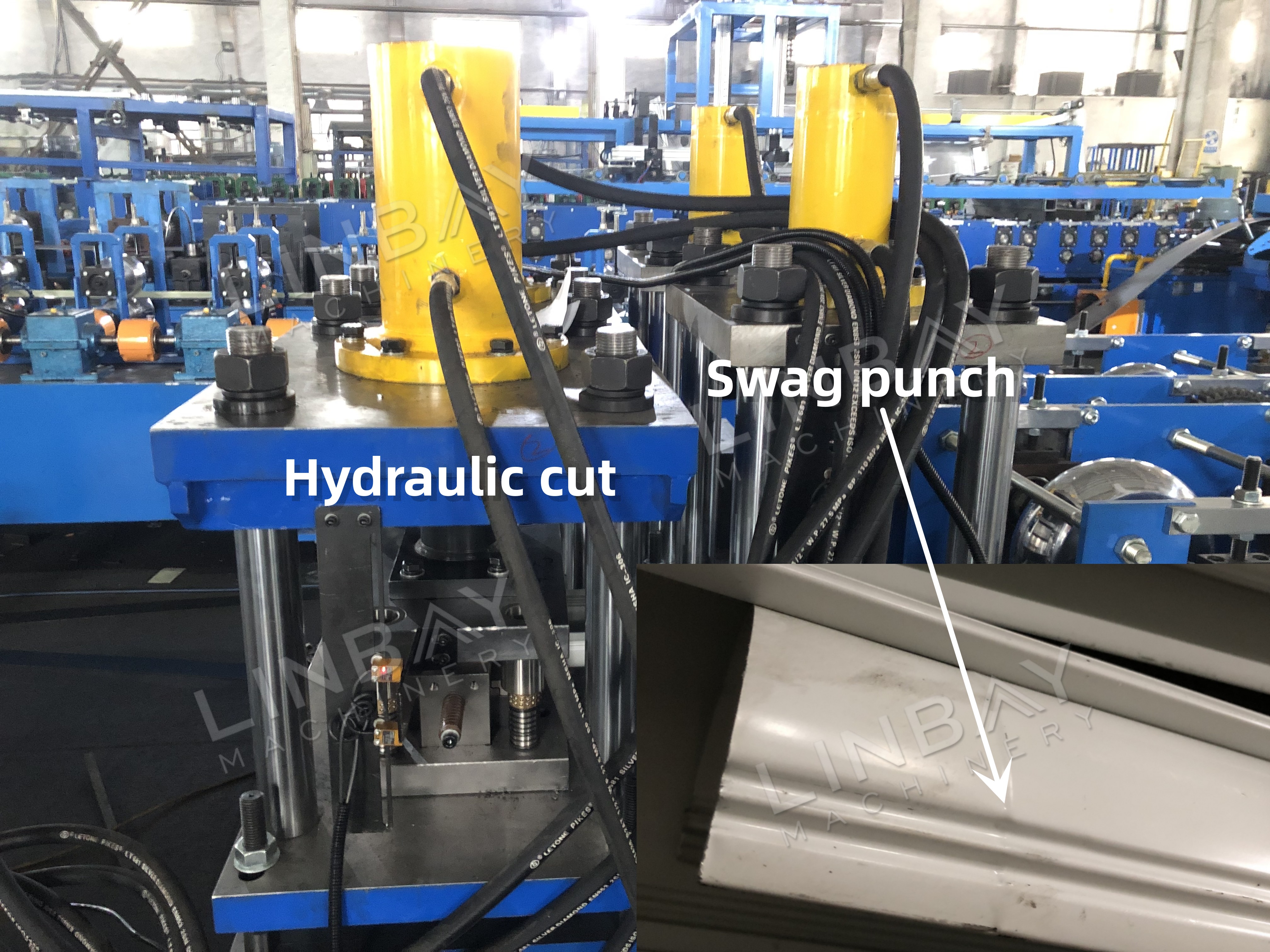

സ്വാഗ് പഞ്ചിംഗ്

· ഗട്ടർ കോൺഫിഗറേഷൻ: മെറ്റൽ ഗട്ടറിന്റെ അറ്റം വ്യാസം കുറയ്ക്കുന്നതിനായി കോണാകൃതിയിലാണ് നിർമ്മിച്ചിരിക്കുന്നത്, ഇത് സുരക്ഷിതമായി ഘടിപ്പിക്കുന്നതിനായി മറ്റൊരു ഗട്ടർ ഭാഗത്തേക്ക് സ്ലൈഡ് ചെയ്യാൻ അനുവദിക്കുന്നു.

· മെഷീൻ ശേഷി: രണ്ട് ഗട്ടർ സെഗ്മെന്റുകൾക്കിടയിൽ സുഗമവും സുരക്ഷിതവുമായ ജോയിന്റ് ഉറപ്പാക്കിക്കൊണ്ട്, എൻഡ് കണക്ഷൻ രൂപപ്പെടുത്തുന്നതിന് ഒരു ഹൈഡ്രോളിക് പഞ്ചിംഗ് ഡൈ ഉപയോഗിക്കുന്നു.

ഹൈഡ്രോളിക് കട്ടിംഗ്

· ഇഷ്ടാനുസൃത ബ്ലേഡുകൾ: ഗട്ടർ പ്രൊഫൈലിന് അനുയോജ്യമായ രീതിയിൽ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു, രൂപഭേദം അല്ലെങ്കിൽ ബർറുകൾ ഇല്ലാതെ വൃത്തിയുള്ള മുറിവുകൾ ഉറപ്പാക്കുന്നു.

· കൃത്യമായ കട്ടിംഗ് ദൈർഘ്യം: ±1mm ടോളറൻസ് നിലനിർത്തുന്നു. സ്റ്റീൽ കോയിലിന്റെ ചലനം അളക്കുന്ന ഒരു എൻകോഡർ വഴിയാണ് ഈ കൃത്യത കൈവരിക്കുന്നത്, ഈ ഡാറ്റയെ PLC കാബിനറ്റിലേക്ക് അയയ്ക്കുന്ന വൈദ്യുത സിഗ്നലുകളാക്കി മാറ്റുന്നു. ഓപ്പറേറ്റർമാർക്ക് PLC ഇന്റർഫേസ് വഴി കട്ടിംഗ് ദൈർഘ്യം, ഉൽപ്പാദന അളവ്, വേഗത എന്നിവ ക്രമീകരിക്കാൻ കഴിയും.

1. ഡീകോയിലർ

2. തീറ്റ

3. പഞ്ചിംഗ്

4. റോൾ ഫോമിംഗ് സ്റ്റാൻഡുകൾ

5. ഡ്രൈവിംഗ് സിസ്റ്റം

6. കട്ടിംഗ് സിസ്റ്റം

മറ്റുള്ളവ

ഔട്ട് ടേബിൾ