പ്രൊഫൈൽ

ഇലക്ട്രിക്കൽ എഞ്ചിനീയറിംഗിൽ സാധാരണയായി ഉപയോഗിക്കുന്ന ഒരു സ്റ്റാൻഡേർഡ് മെറ്റൽ റെയിലാണ് DIN റെയിൽ. ഇതിന്റെ രൂപകൽപ്പന ഘടകങ്ങൾ എളുപ്പത്തിൽ ഇൻസ്റ്റാൾ ചെയ്യാനും നീക്കം ചെയ്യാനും സഹായിക്കുന്നു, സാധാരണയായി സ്ക്രൂകൾ അല്ലെങ്കിൽ സ്നാപ്പ്-ഓൺ മെക്കാനിസങ്ങൾ ഉപയോഗിച്ച് അറ്റാച്ച് ചെയ്യുന്നതിനായി സ്ലോട്ടുകളുടെയോ ദ്വാരങ്ങളുടെയോ ഒരു പരമ്പര ഇതിൽ ഉൾപ്പെടുന്നു. DIN റെയിലുകളുടെ സ്റ്റാൻഡേർഡ് അളവുകൾ 35mm x 7.5mm ഉം 35mm x 15mm ഉം ആണ്, സ്റ്റാൻഡേർഡ് കനം 1mm ആണ്.

യഥാർത്ഥ കേസ്-പ്രധാന സാങ്കേതിക പാരാമീറ്ററുകൾ

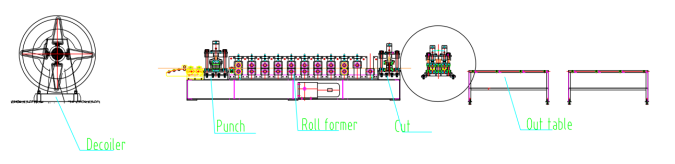

ഫ്ലോ ചാർട്ട്: ഡീകോയിലർ--ഗൈഡിംഗ്--ഹൈഡ്രോളിക് പഞ്ച്--റോൾ ഫോർമിംഗ് മെഷീൻ--ഹൈഡ്രോളിക് കട്ടിംഗ് മെഷീൻ

1.ലൈൻ വേഗത: 6-8 മി/മിനിറ്റ്, ക്രമീകരിക്കാവുന്നത്

2. അനുയോജ്യമായ മെറ്റീരിയൽ: ഹോട്ട് റോൾഡ് സ്റ്റീൽ, കോൾഡ് റോൾഡ് സ്റ്റീൽ

3. മെറ്റീരിയൽ കനം: സ്റ്റാൻഡേർഡ് കനം 1 മില്ലീമീറ്ററാണ്, കൂടാതെ പ്രൊഡക്ഷൻ ലൈൻ 0.8-1.5 മില്ലീമീറ്ററിനുള്ളിൽ ഇഷ്ടാനുസൃതമാക്കാവുന്നതാണ്.

4. റോൾ രൂപീകരണ യന്ത്രം: വാൾ-പാനൽ ഘടന

5. ഡ്രൈവിംഗ് സിസ്റ്റം: ചെയിൻ ഡ്രൈവിംഗ് സിസ്റ്റം

6. കട്ടിംഗ് സിസ്റ്റം: മുറിക്കാൻ നിർത്തുക, മുറിക്കുമ്പോൾ മുൻ സ്റ്റോപ്പുകൾ ഉരുട്ടുക.

7.പിഎൽസി കാബിനറ്റ്: സീമെൻസ് സിസ്റ്റം.

യന്ത്രങ്ങൾ

1.ഡീകോയിലർ*1

2.റോൾ രൂപീകരണ യന്ത്രം*1

3.ഔട്ട് ടേബിൾ*2

4.PLC കൺട്രോൾ കാബിനറ്റ്*1

5.ഹൈഡ്രോളിക് സ്റ്റേഷൻ*1

6. സ്പെയർ പാർട്സ് ബോക്സ് (സൗജന്യ)*1

കണ്ടെയ്നർ വലുപ്പം: 1x20GP

യഥാർത്ഥ കേസ്-വിവരണം

ഡീകോയിലർ

ഡീകോയിലർ ആണ് ഉൽപ്പാദന നിരയിലെ പ്രാരംഭ ഘടകം. DIN റെയിലുകളുടെ താരതമ്യേന ചെറിയ കനവും വലിപ്പവും കണക്കിലെടുക്കുമ്പോൾ, ഉൽപ്പാദന ആവശ്യകതകൾ നിറവേറ്റാൻ മാനുവൽ ഡീകോയിലറുകൾ പര്യാപ്തമാണ്. എന്നിരുന്നാലും, ഉയർന്ന ഉൽപ്പാദന വേഗതയ്ക്ക്, ഇലക്ട്രിക്, ഹൈഡ്രോളിക് ഡീകോയിലറുകൾ ഉപയോഗിച്ചുള്ള പരിഹാരങ്ങളും ഞങ്ങൾ നൽകുന്നു.

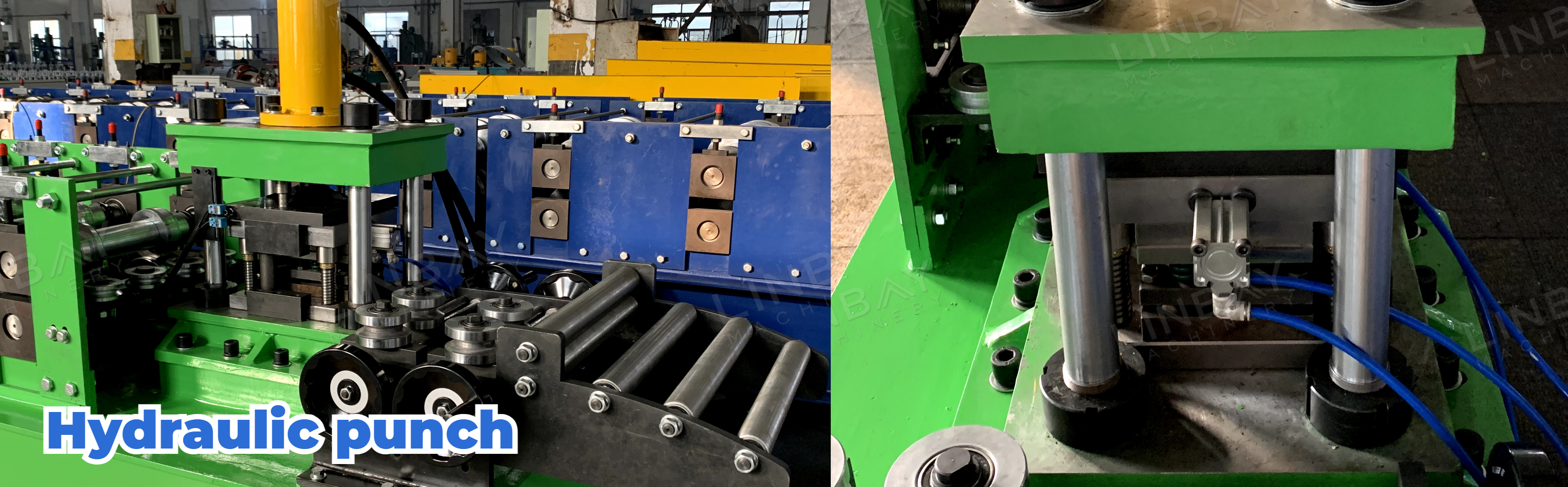

ഹൈഡ്രോളിക് പഞ്ച്

ഈ സജ്ജീകരണത്തിൽ, ഹൈഡ്രോളിക് പഞ്ച് പ്രധാന രൂപീകരണ യന്ത്രവുമായി സംയോജിപ്പിച്ചിരിക്കുന്നു, ഒരേ അടിത്തറ പങ്കിടുന്നു. പഞ്ചിംഗ് സമയത്ത്, സ്റ്റീൽ കോയിൽ രൂപീകരണ യന്ത്രത്തിലേക്ക് പ്രവേശിക്കുന്നത് താൽക്കാലികമായി നിർത്തുന്നു. ഉയർന്ന ഉൽപാദന വേഗത ആവശ്യമുള്ള ആപ്ലിക്കേഷനുകൾക്ക്, ഒറ്റപ്പെട്ട ഹൈഡ്രോളിക് പഞ്ച് മെഷീനുകൾ ലഭ്യമാണ്.

മാർഗ്ഗനിർദ്ദേശം നൽകുന്നു

ഗൈഡിംഗ് റോളറുകൾ സ്റ്റീൽ കോയിലിനും മെഷീനും ഇടയിൽ വിന്യാസം ഉറപ്പാക്കുന്നു, രൂപീകരണ പ്രക്രിയയിൽ വക്രീകരണം തടയുന്നു.

റോൾ രൂപീകരണ യന്ത്രം

ഈ റോൾ ഫോർമിംഗ് മെഷീൻ ഒരു വാൾ-പാനൽ ഘടനയും ഒരു ചെയിൻ ഡ്രൈവിംഗ് സിസ്റ്റവും ഉപയോഗിക്കുന്നു. ഇതിന്റെ ഇരട്ട-വരി രൂപകൽപ്പന രണ്ട് വലുപ്പത്തിലുള്ള DIN റെയിലിന്റെ ഉത്പാദനം സാധ്യമാക്കുന്നു. എന്നിരുന്നാലും, രണ്ട് വരികളും ഒരേസമയം പ്രവർത്തിക്കാൻ കഴിയില്ല എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്. ഉയർന്ന ഉൽപാദന ആവശ്യങ്ങൾക്കായി, ഓരോ വലുപ്പത്തിനും ഒരു പ്രത്യേക ഉൽപാദന ലൈൻ സജ്ജീകരിക്കാൻ ഞങ്ങൾ ശുപാർശ ചെയ്യുന്നു.

ഇരട്ട-വരി ഘടനയുള്ള റോൾ രൂപീകരണ മെഷീനിന്റെ കട്ടിംഗ് നീള കൃത്യത ±0.5mm-നുള്ളിലാണെന്ന് ഊന്നിപ്പറയേണ്ടതാണ്. നിങ്ങളുടെ കൃത്യത ആവശ്യകത ±0.5mm-ൽ കുറവാണെങ്കിൽ, ഇരട്ട-വരി ഘടന ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നില്ല. പകരം, ഓരോ വലുപ്പത്തിനും ഒരു സ്വതന്ത്ര ഉൽപാദന ലൈൻ ഉണ്ടായിരിക്കുക എന്നതാണ് കൂടുതൽ അനുയോജ്യം.

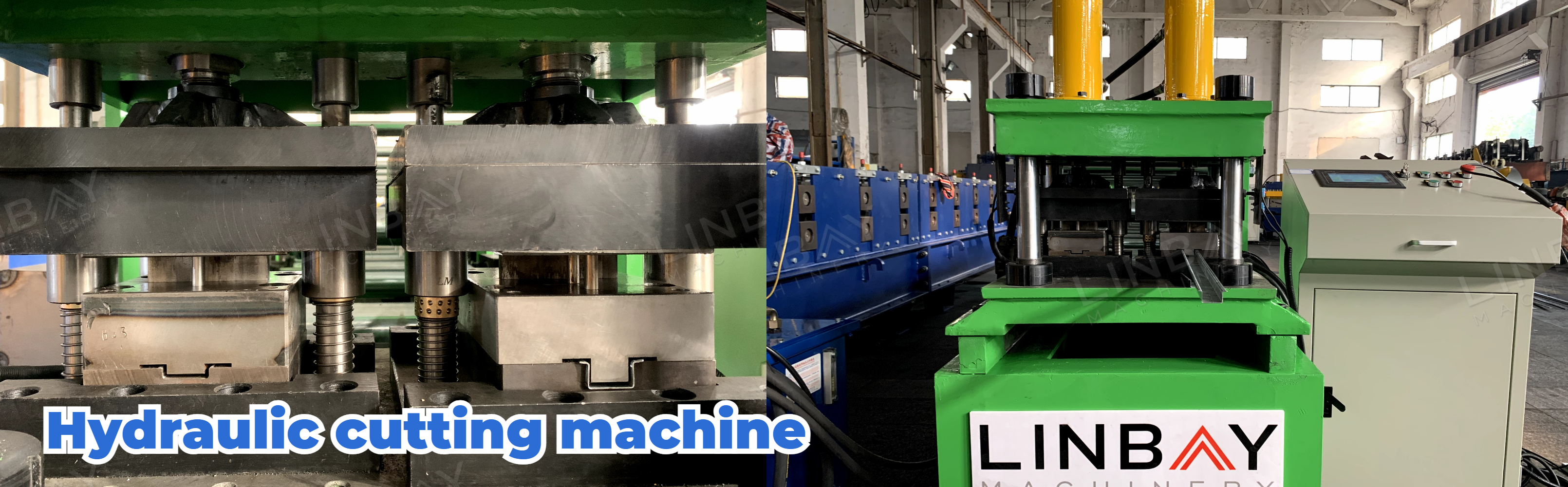

ഹൈഡ്രോളിക് കട്ടിംഗ് മെഷീൻ

കട്ടിംഗ് മെഷീനിന്റെ അടിഭാഗം പ്രവർത്തന സമയത്ത് നിശ്ചലമായി തുടരുന്നു, ഇത് സ്റ്റീൽ കോയിൽ മുറിക്കുമ്പോൾ അതിന്റെ മുന്നേറ്റം താൽക്കാലികമായി നിർത്താൻ കാരണമാകുന്നു.

ഉയർന്ന ഉൽപാദന വേഗത കൈവരിക്കുന്നതിന്, ഞങ്ങൾ ഒരു പറക്കുന്ന കട്ടിംഗ് മെഷീൻ നൽകുന്നു. "പറക്കുന്ന" എന്ന പദം കട്ടിംഗ് മെഷീനിന്റെ അടിത്തറ മുന്നോട്ടും പിന്നോട്ടും നീങ്ങാൻ കഴിയുമെന്ന് സൂചിപ്പിക്കുന്നു. കട്ടിംഗ് സമയത്ത് സ്റ്റീൽ കോയിലിനെ ഫോർമിംഗ് മെഷീനിലൂടെ തുടർച്ചയായി മുന്നോട്ട് കൊണ്ടുപോകാൻ ഈ ഡിസൈൻ പ്രാപ്തമാക്കുന്നു, ഇത് ഫോർമിംഗ് മെഷീൻ നിർത്തേണ്ടതിന്റെ ആവശ്യകത ഇല്ലാതാക്കുകയും അതുവഴി മൊത്തത്തിലുള്ള പ്രൊഡക്ഷൻ ലൈൻ വേഗത വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

ഓരോ വരിയുടെയും അറ്റത്തുള്ള കട്ടിംഗ് ബ്ലേഡ് മോൾഡുകൾ DIN റെയിലിന്റെ അതാത് വലുപ്പത്തിന്റെ ആകൃതിയുമായി പൊരുത്തപ്പെടുന്നതിന് ഇഷ്ടാനുസൃതമാക്കിയിരിക്കുന്നു.

1. ഡീകോയിലർ

2. തീറ്റ

3. പഞ്ചിംഗ്

4. റോൾ ഫോമിംഗ് സ്റ്റാൻഡുകൾ

5. ഡ്രൈവിംഗ് സിസ്റ്റം

6. കട്ടിംഗ് സിസ്റ്റം

മറ്റുള്ളവ

ഔട്ട് ടേബിൾ