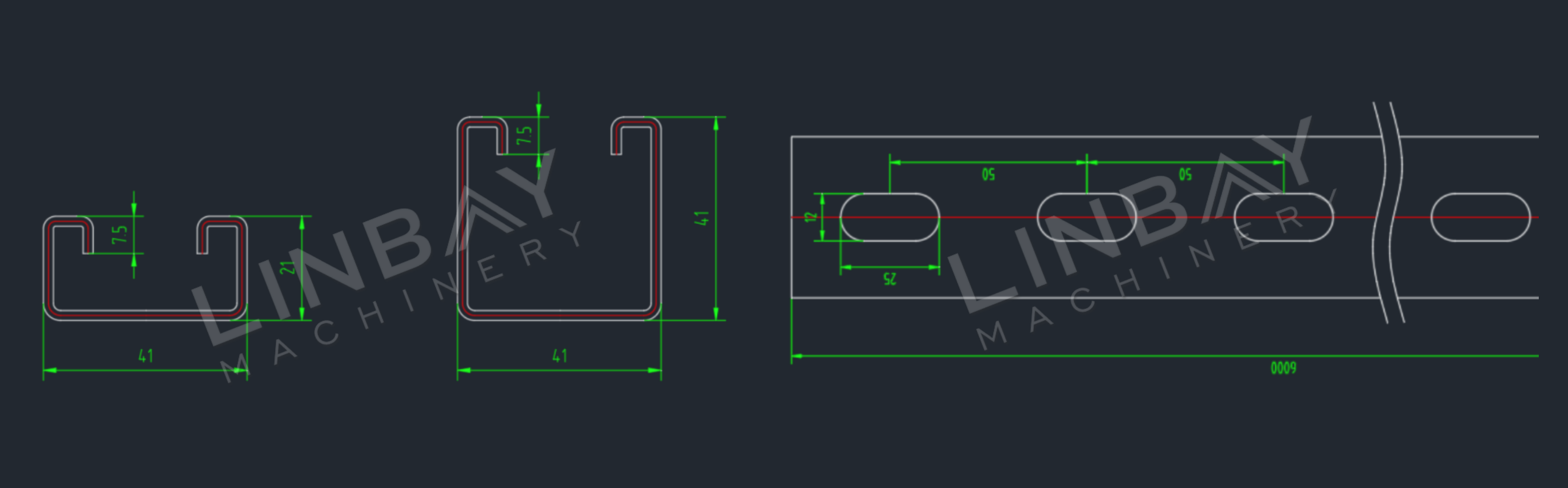

പ്രൊഫൈൽ

സ്ട്രറ്റ് ചാനലുകൾ സാധാരണയായി 1.5-2.0mm അല്ലെങ്കിൽ 2.0-2.5mm കനമുള്ള ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ അല്ലെങ്കിൽ 1.5-2.0mm കനമുള്ള സ്റ്റെയിൻലെസ് സ്റ്റീൽ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ബോൾട്ടുകൾ, നട്ടുകൾ അല്ലെങ്കിൽ മറ്റ് ഫാസ്റ്റനറുകൾ എളുപ്പത്തിൽ ഘടിപ്പിക്കാൻ സഹായിക്കുന്ന തരത്തിൽ, അവയുടെ നീളത്തിൽ പതിവായി അകലത്തിലുള്ള ദ്വാരങ്ങളോ സ്ലോട്ടുകളോ ഉപയോഗിച്ചാണ് അവ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്.

41*41, 41*21, 41*52, 41*62, 41*72, 41*82mm എന്നിങ്ങനെയുള്ള സാധാരണ അളവുകൾ പോലുള്ള ഒന്നിലധികം വലുപ്പങ്ങൾ നിർമ്മിക്കുന്നതിന് ഓട്ടോമാറ്റിക് സൈസ് അഡ്ജസ്റ്റ്മെന്റുള്ള ഒരു പ്രൊഡക്ഷൻ ലൈൻ അനുയോജ്യമാണ്.സ്ട്രട്ട് ചാനലിന്റെ ഉയരം കൂടുന്തോറും കൂടുതൽ ഫോർമിംഗ് സ്റ്റേഷനുകൾ ആവശ്യമാണ്, ഇത് റോൾ ഫോർമിംഗ് മെഷീന്റെ വില വർദ്ധിപ്പിക്കുന്നു.

യഥാർത്ഥ കേസ്-പ്രധാന സാങ്കേതിക പാരാമീറ്ററുകൾ

ഫ്ലോ ചാർട്ട്

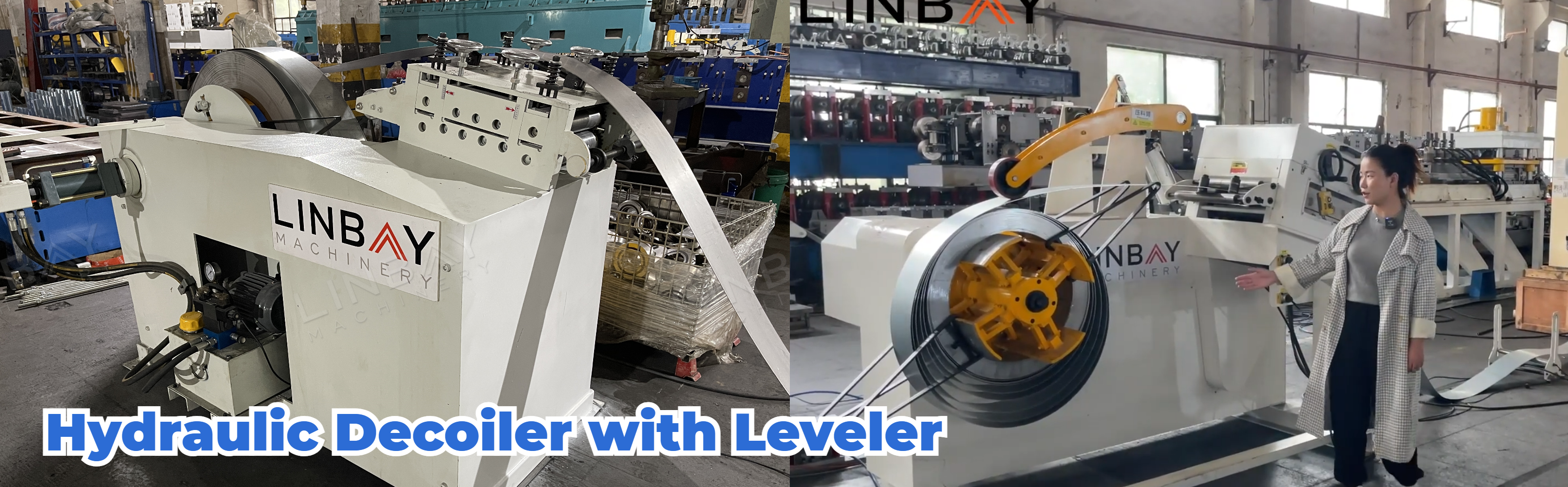

ലെവലറുള്ള ഹൈഡ്രോളിക് ഡീകോയിലർ - സെർവോ ഫീഡർ - പഞ്ച് പ്രസ്സ് - ഗൈഡിംഗ് - റോൾ ഫോർമിംഗ് മെഷീൻ - ഫ്ലൈയിംഗ് ഹൈഡ്രോളിക് കട്ട് - ഔട്ട് ടേബിൾ

പ്രധാന സാങ്കേതിക പാരാമീറ്ററുകൾ

1.ലൈൻ വേഗത: 15 മി/മിനിറ്റ്, ക്രമീകരിക്കാവുന്നത്

2. അളവ്: 41*41mm, 41*21mm.

3. മെറ്റീരിയൽ കനം: 1.5-2.5 മിമി

4. അനുയോജ്യമായ മെറ്റീരിയൽ: ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ

5. റോൾ ഫോർമിംഗ് മെഷീൻ: കാസ്റ്റ്-ഇരുമ്പ് ഘടനയും ഗിയർബോക്സ് ഡ്രൈവിംഗ് സിസ്റ്റവും.

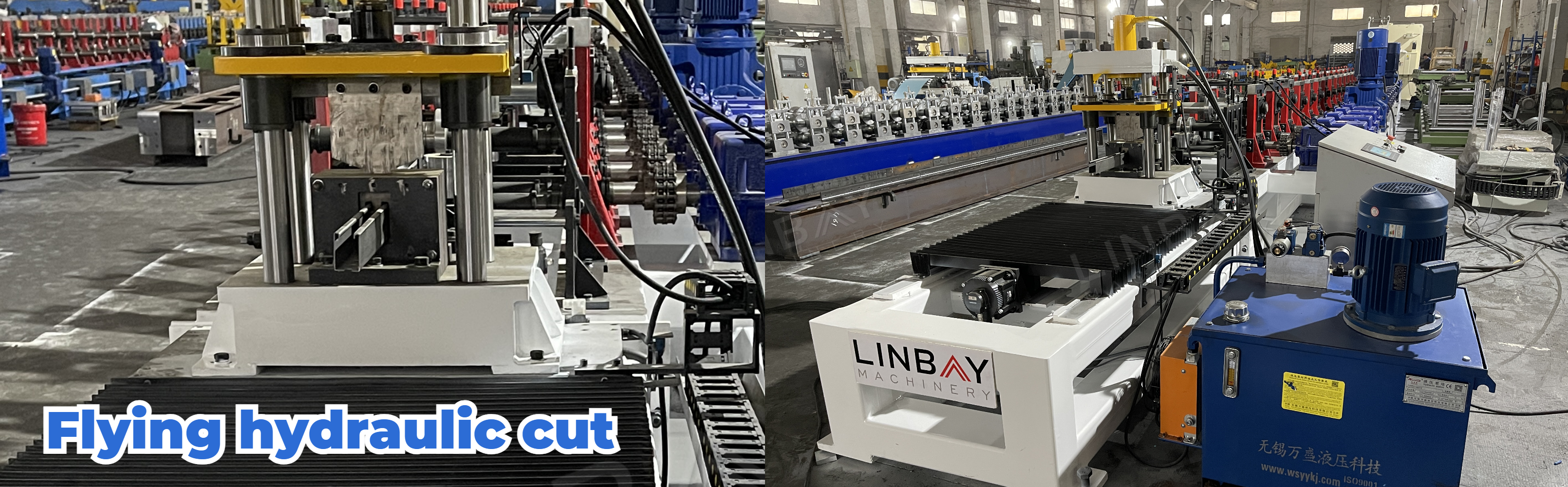

6. കട്ടിംഗ് ആൻഡ് ബെൻഡിംഗ് സിസ്റ്റം: ഫ്ലൈയിംഗ് ഹൈഡ്രോളിക് കട്ട്. മുറിക്കുമ്പോൾ റോൾ ഫോർമർ നിർത്തുന്നില്ല.

7. വലുപ്പം മാറ്റുന്നു: യാന്ത്രികമായി.

8.പിഎൽസി കാബിനറ്റ്: സീമെൻസ് സിസ്റ്റം.

യഥാർത്ഥ കേസ്-വിവരണം

ലെവലറുള്ള ഹൈഡ്രോളിക് ഡീകോയിലർ

"2-ഇൻ-1 ഡീകോയിലർ ആൻഡ് ലെവലർ" എന്നും അറിയപ്പെടുന്ന ഈ തരം ഡീകോയിലറിന്റെ പ്രത്യേകത, ഏകദേശം 3 മീറ്റർ വരെ പ്രൊഡക്ഷൻ ലൈൻ സ്ഥലം ലാഭിക്കാൻ കഴിയുന്ന ഒരു കോംപാക്റ്റ് ഡിസൈൻ ആണ്, അതുവഴി ഞങ്ങളുടെ ക്ലയന്റുകൾക്ക് ഫാക്ടറി ഭൂമിയുടെ ചെലവ് കുറയ്ക്കുന്നു. കൂടാതെ, ഡീകോയിലറും ലെവലറും തമ്മിലുള്ള കുറഞ്ഞ ദൂരം സജ്ജീകരണ ബുദ്ധിമുട്ടുകൾ കുറയ്ക്കുന്നു, ഇത് കോയിൽ ഫീഡിംഗും പ്രവർത്തനവും കൂടുതൽ സൗകര്യപ്രദമാക്കുന്നു.

സെർവോ ഫീഡറും പഞ്ച് പ്രസ്സും

സെർവോ മോട്ടോർ സ്റ്റാർട്ട്-സ്റ്റോപ്പ് സമയ കാലതാമസമില്ലാതെ പ്രവർത്തിക്കുന്നു, ഇത് കൃത്യമായ പഞ്ചിംഗിനായി കോയിലിന്റെ ഫീഡ് നീളത്തിന്റെ കൃത്യമായ നിയന്ത്രണം സാധ്യമാക്കുന്നു. ആന്തരികമായി, ഫീഡറിനുള്ളിലെ ന്യൂമാറ്റിക് ഫീഡിംഗ് കോയിൽ പ്രതലത്തെ ഉരച്ചിലിൽ നിന്ന് ഫലപ്രദമായി സംരക്ഷിക്കുന്നു.

സാധാരണയായി, സ്ട്രട്ട് ചാനലിന്റെ ദ്വാര അകലം 50 മില്ലീമീറ്ററാണ്, പഞ്ചിംഗ് പിച്ച് 300 മില്ലീമീറ്ററാണ്. തുല്യമായ പഞ്ചിംഗ് ഫോഴ്സുള്ള ഹൈഡ്രോളിക് പഞ്ച് മെഷീനുകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, പഞ്ച് പ്രസ്സ് മിനിറ്റിൽ ഏകദേശം 70 തവണ വേഗതയേറിയ പഞ്ചിംഗ് നിരക്ക് കൈവരിക്കുന്നു.

പഞ്ച് പ്രസ്സുകളുടെ പ്രാരംഭ നിക്ഷേപ ചെലവ് ഹൈഡ്രോളിക് പഞ്ചുകളേക്കാൾ കൂടുതലായിരിക്കാം, പക്ഷേ അവ മികച്ച ദീർഘകാല ചെലവ്-ഫലപ്രാപ്തി വാഗ്ദാനം ചെയ്യുന്നു, പ്രത്യേകിച്ച് ഉയർന്ന അളവിലുള്ള ഉൽപാദനത്തിന്. കൂടാതെ, ലളിതമായ മെക്കാനിക്കൽ ഘടകങ്ങൾ കാരണം പഞ്ച് പ്രസ്സുകളുടെ പരിപാലനച്ചെലവ് കുറവായിരിക്കാം.

ലോകമെമ്പാടും ഒന്നിലധികം ഓഫീസുകളുള്ള യാങ്ലി, ഞങ്ങളുടെ ക്ലയന്റുകൾക്ക് സമയബന്ധിതമായ വിൽപ്പനാനന്തര പിന്തുണയും സേവനവും വാഗ്ദാനം ചെയ്യുന്നതിനാൽ, ഞങ്ങളുടെ പ്രാഥമികവും ദീർഘകാലവുമായ തിരഞ്ഞെടുപ്പായി ചൈനയിൽ നിന്നുള്ള യാങ്ലി ബ്രാൻഡ് പഞ്ച് പ്രസ്സ് ഞങ്ങൾ തിരഞ്ഞെടുത്തു.

മാർഗ്ഗനിർദ്ദേശം നൽകുന്നു

കോയിലും മെഷീനും ഒരേ മധ്യരേഖയിൽ വിന്യസിച്ചിട്ടുണ്ടെന്ന് ഗൈഡിംഗ് റോളറുകൾ ഉറപ്പാക്കുന്നു, ഇത് രൂപീകരണ പ്രക്രിയയിലുടനീളം കോയിൽ വികലമാകാതെ തുടരുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

റോൾ രൂപീകരണ യന്ത്രം

ഈ ഫോർമിംഗ് മെഷീനിൽ ഒരു കാസ്റ്റ്-ഇരുമ്പ് ഘടനയും ഒരു ഗിയർബോക്സ് ഡ്രൈവിംഗ് സിസ്റ്റവും ഉപയോഗിക്കുന്നു. സ്റ്റീൽ കോയിൽ മൊത്തം 28 ഫോർമിംഗ് സ്റ്റേഷനുകളിലൂടെ കടന്നുപോകുന്നു, ഡ്രോയിംഗുകളിലെ സ്പെസിഫിക്കേഷനുകളുമായി പൊരുത്തപ്പെടുന്നതുവരെ രൂപഭേദം സംഭവിക്കുന്നു.

തൊഴിലാളികൾ PLC കൺട്രോൾ പാനലിൽ അളവുകൾ സജ്ജീകരിച്ചുകഴിഞ്ഞാൽ, റോൾ ഫോർമിംഗ് മെഷീനിന്റെ ഫോർമിംഗ് സ്റ്റേഷനുകൾ യാന്ത്രികമായി ശരിയായ സ്ഥാനങ്ങളിലേക്ക് ക്രമീകരിക്കും, ഫോർമിംഗ് പോയിന്റ് റോളറുകളുമായി ചേർന്ന് നീങ്ങും.

രൂപീകരണ സ്റ്റേഷനുകളുടെ ചലന സമയത്ത് സുരക്ഷയ്ക്കായി, രണ്ട് ദൂര സെൻസറുകൾ ഇടതുവശത്തും വലതുവശത്തും സ്ഥാപിച്ചിരിക്കുന്നു. രൂപീകരണ സ്റ്റേഷനുകൾ ക്രമീകരിക്കാൻ കഴിയുന്ന ഏറ്റവും പുറത്തെയും ഉള്ളിലെയും സ്ഥാനങ്ങളുമായി ഈ സെൻസറുകൾ യോജിക്കുന്നു. രൂപീകരണ സ്റ്റേഷനുകളുടെ അടിഭാഗം അവ കണ്ടെത്തുന്നു: രൂപീകരണ സ്റ്റേഷനുകൾ വളരെ അടുത്ത് വരുന്നതും റോളർ കൂട്ടിയിടികൾക്ക് കാരണമാകുന്നതും ഏറ്റവും ഉള്ളിലെ സെൻസർ തടയുന്നു, അതേസമയം ഏറ്റവും പുറത്തെ സെൻസർ രൂപീകരണ സ്റ്റേഷനുകൾ റെയിലുകളിൽ നിന്ന് വേർപെട്ട് വീഴുന്നത് തടയുന്നു.

രൂപപ്പെടുന്ന റോളറുകളുടെ ഉപരിതലം ക്രോം പൂശിയതാണ്, അതിനെ സംരക്ഷിക്കുന്നതിനും റോളറുകളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കുന്നതിനും.

പറക്കുന്ന ഹൈഡ്രോളിക് കട്ട്

കട്ടിംഗ് മെഷീനിന്റെ അടിഭാഗം ട്രാക്കിൽ മുന്നോട്ടും പിന്നോട്ടും നീങ്ങാൻ കഴിയും, ഇത് സ്റ്റീൽ കോയിലിനെ റോൾ ഫോർമിംഗ് മെഷീനിലൂടെ തുടർച്ചയായി മുന്നോട്ട് കൊണ്ടുപോകാൻ പ്രാപ്തമാക്കുന്നു. ഈ സജ്ജീകരണം റോൾ ഫോർമിംഗ് മെഷീൻ നിർത്തേണ്ടതിന്റെ ആവശ്യകത ഇല്ലാതാക്കുന്നു, അതുവഴി ഉൽപാദന ലൈനിന്റെ മൊത്തത്തിലുള്ള വേഗത വർദ്ധിപ്പിക്കുന്നു. ഓരോ നിർദ്ദിഷ്ട പ്രൊഫൈലിന്റെയും ആകൃതിയുമായി പൊരുത്തപ്പെടുന്ന തരത്തിലാണ് കട്ടിംഗ് ബ്ലേഡ് മോൾഡുകൾ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. അതിനാൽ, ഓരോ വലുപ്പത്തിനും അതിന്റേതായ കട്ടിംഗ് ബ്ലേഡ് മോൾഡുകൾ ആവശ്യമാണ്.

1. ഡീകോയിലർ

2. തീറ്റ

3. പഞ്ചിംഗ്

4. റോൾ ഫോമിംഗ് സ്റ്റാൻഡുകൾ

5. ഡ്രൈവിംഗ് സിസ്റ്റം

6. കട്ടിംഗ് സിസ്റ്റം

മറ്റുള്ളവ

ഔട്ട് ടേബിൾ