വീഡിയോ

പെർഫിൽ

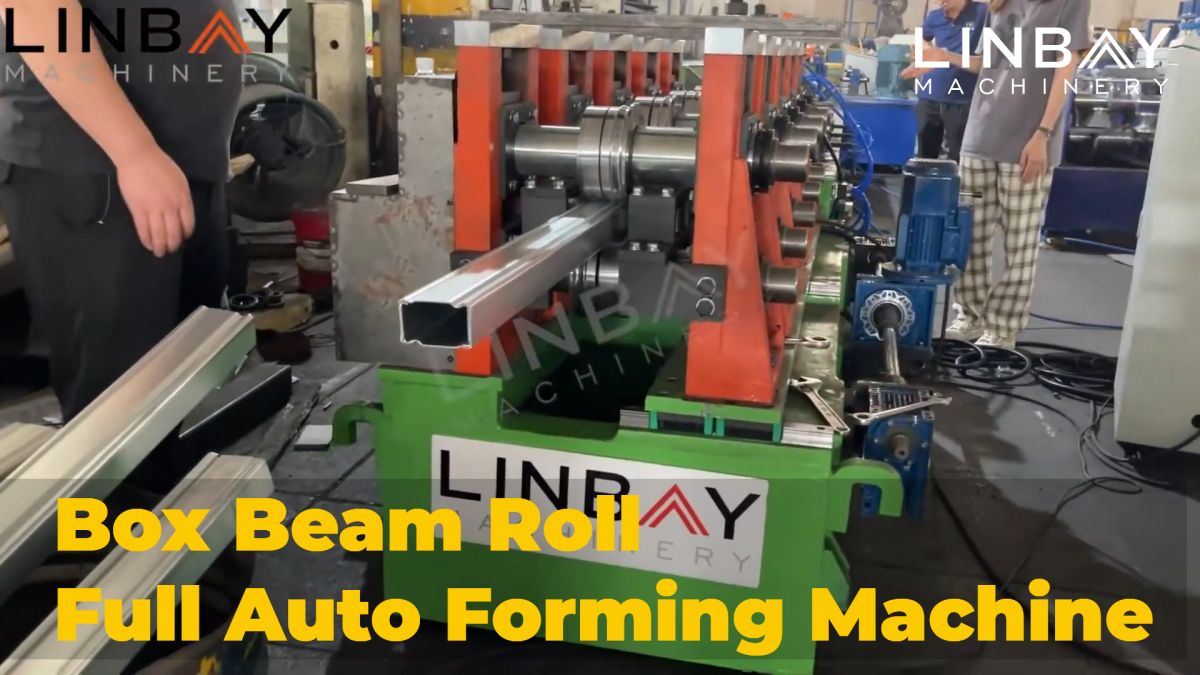

ബോക്സ് ബീം,ഭാരമേറിയഅപേക്ഷകൾ. പ്രത്യേകിച്ചും, ഞങ്ങൾ ഒരുടു-പീസ് ടൈപ്പ് ബോക്സ് ബീംനിങ്ങളുടെ പരിഗണനയ്ക്കായി. സാധാരണയായി 1.5 മുതൽ 2 മില്ലിമീറ്റർ വരെ കനമുള്ള കോൾഡ്-റോൾഡ് അല്ലെങ്കിൽ ഹോട്ട്-റോൾഡ് സ്റ്റീൽ ഉപയോഗിച്ച് നിർമ്മിച്ച ഇത് കൃത്യമായ രീതിയിൽ കടന്നുപോകുന്നു.റോൾ രൂപീകരണംദൃശ്യ ആകർഷണത്തിന്റെയും നിലനിൽക്കുന്ന ശക്തിയുടെയും സന്തുലിതാവസ്ഥ ഉറപ്പാക്കാൻ കോട്ടിംഗ് പ്രയോഗിക്കുന്നതിന് മുമ്പ്. അസംബ്ലിയിൽ സുരക്ഷിതമായി ചേരുന്നത് ഉൾപ്പെടുന്നു.സി-ആകൃതിയിലുള്ള സ്റ്റീൽ പ്രൊഫൈലുകളുടെ രണ്ട് കഷണങ്ങൾ, ഇത് ഒരു ദൃഢമായ ട്യൂബ് ഘടനയ്ക്ക് കാരണമാകുന്നു. ബോക്സ് ബീമുകളുടെ നിർമ്മാണത്തിന്, കാര്യക്ഷമതയും കൃത്യതയും വാഗ്ദാനം ചെയ്യുന്ന കോൾഡ് റോൾ ഫോർമിംഗ് മെഷീൻ ഇഷ്ടപ്പെട്ട തിരഞ്ഞെടുപ്പായി ഉയർന്നുവരുന്നു.

യഥാർത്ഥ കേസ്-പ്രധാന സാങ്കേതിക പാരാമീറ്ററുകൾ

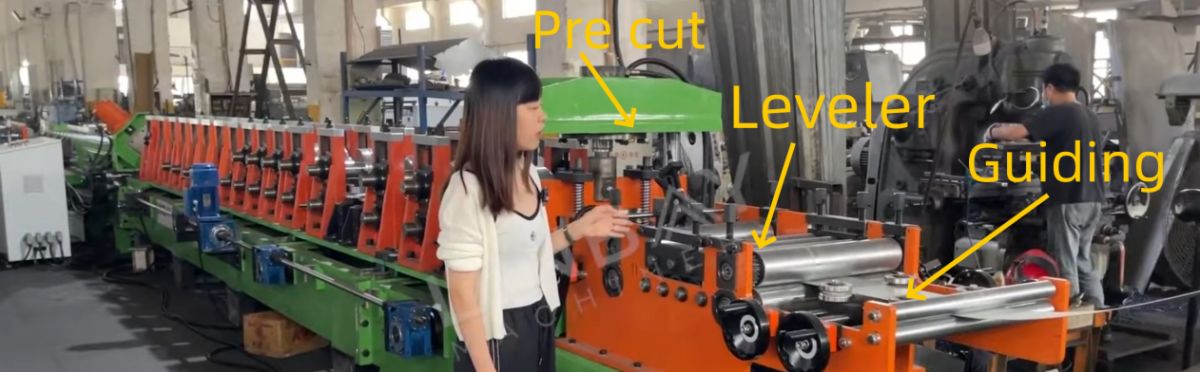

സ്റ്റീൽ കോയിലിനും യന്ത്രസാമഗ്രികൾക്കും ഇടയിലുള്ള വിന്യാസം ഫലപ്രദമായി നിലനിർത്തുന്നതിൽ ഗൈഡിംഗ് റോളറുകൾ നിർണായകമാണ്.വളച്ചൊടിക്കൽ ഒഴിവാക്കുന്നുബോക്സ് ബീമിന്റെ. സ്റ്റീൽ കോയിലിന്റെ റീബൗണ്ട് രൂപഭേദം തടയുന്നതിലൂടെ രൂപീകരണ പ്രക്രിയയിൽ അവ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു.നേരായത്ബോക്സ് ബീമിന് ഗണ്യമായ സ്വാധീനമുണ്ട്.ഉൽപ്പന്ന ഗുണനിലവാരവും ഭാരം വഹിക്കാനുള്ള കഴിവുംമുഴുവൻ ഷെൽഫിന്റെയും. ഫോർമിംഗ് ലൈനിനൊപ്പം തന്ത്രപരമായി സ്ഥാപിച്ചിരിക്കുന്നതിനാൽ, ഗൈഡിംഗ് റോളറുകൾ സൂക്ഷ്മമായ വിന്യാസം ഉറപ്പാക്കുന്നു.അളവുകൾഓരോ ഗൈഡിംഗ് റോളറിന്റെയും അരികിലേക്കുള്ള ദൂരം മാനുവലിൽ സൂക്ഷ്മമായി രേഖപ്പെടുത്തിയിട്ടുണ്ട്, ഗതാഗതത്തിലോ ഉൽപാദനത്തിലോ ചെറിയ സ്ഥാനചലനങ്ങൾ ഉണ്ടായാൽ പോലും ഈ ഡാറ്റയെ അടിസ്ഥാനമാക്കി തടസ്സമില്ലാത്ത ക്രമീകരണങ്ങൾ സാധ്യമാക്കുന്നു.

ലെവലർ

മുമ്പത്തെ ഘട്ടത്തിനുശേഷം, സ്റ്റീൽ കോയിൽ ലെവലിംഗ് പ്രക്രിയയിലേക്ക് പുരോഗമിക്കുന്നു. ഇവിടെ, ലെവലിംഗ് മെഷീൻ ജാഗ്രതയോടെസ്റ്റീൽ കോയിലിലുള്ള വക്രത ഇല്ലാതാക്കുന്നു, അതുവഴി അതിന്റെ പരന്നതയും സമാന്തരതയും മെച്ചപ്പെടുത്തുകയും തൽഫലമായി അന്തിമ ഉൽപ്പന്നമായ ബോക്സ് ബീമിന്റെ ഗുണനിലവാരം വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു. 2 അപ്പർ ലെവലിംഗ് റോളുകളും 3 ലോവർ ലെവലിംഗ് റോളുകളും കൊണ്ട് സജ്ജീകരിച്ചിരിക്കുന്ന ലെവലിംഗ് മെഷീൻ, തുടർന്നുള്ള നിർമ്മാണ ഘട്ടങ്ങൾക്കായി സ്റ്റീൽ കോയിൽ തയ്യാറാക്കുന്നതിൽ സൂക്ഷ്മമായ കൃത്യത ഉറപ്പാക്കുന്നു.

ഹൈഡ്രോളിക് പ്രീ-കട്ട്

ഈ പ്രൊഡക്ഷൻ ലൈൻ ഇൻകോർപ്പറേറ്റഡ്പോറേറ്റുകൾഒരു ഹൈഡ്രോളിക് പ്രീ-കട്ടിംഗ് ഉപകരണം,വ്യത്യസ്ത വീതിയും കനവുമുള്ള സ്റ്റീൽ കോയിലുകൾ മാറ്റിസ്ഥാപിക്കുന്നത് ലളിതമാക്കുന്നു, അതേസമയംകോയിൽ മാലിന്യം കുറയ്ക്കൽ.

റോൾ ഫോർമിംഗ് മെഷീൻ

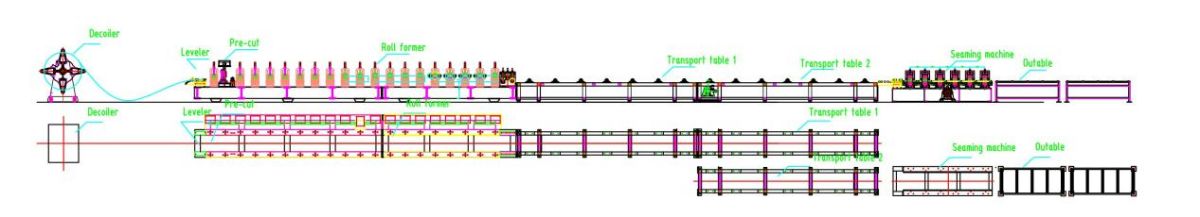

ഫ്ലോ ചാർട്ട്

മാനുവൽ ഡീകോയിലർ--ഗൈഡിംഗ്--ലെവലർ--ഹൈഡ്രോളിക് പ്രീ കട്ട്--റോൾ ഫോർമിംഗ് മെഷീൻ--ഫ്ലയിംഗ് ഹൈഡ്രോളിക് കട്ട്--പ്ലാറ്റ്ഫോം--സീമിംഗ് മെഷീൻ--ഔട്ട് ടേബിൾ

പ്രധാന സാങ്കേതിക പാരാമീറ്ററുകൾ

1.ലൈൻ വേഗത: 0-4 മീ/മിനിറ്റ്, ക്രമീകരിക്കാവുന്നത്

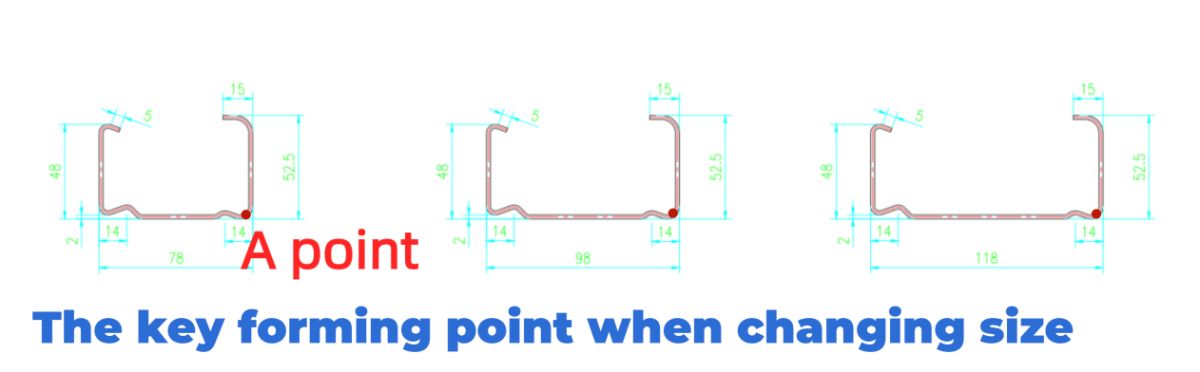

2. പ്രൊഫൈലുകൾ: ഒന്നിലധികം വലുപ്പങ്ങൾ-ഒരേ ഉയരം 50mm, വ്യത്യസ്ത വീതി 80, 100, 120mm

3. മെറ്റീരിയൽ കനം: 1.5-2 മിമി

4. അനുയോജ്യമായ മെറ്റീരിയൽ: ഹോട്ട് റോൾഡ് സ്റ്റീൽ, കോൾഡ് റോൾഡ് സ്റ്റീൽ, ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ

5. റോൾ രൂപീകരണ യന്ത്രം: കാസ്റ്റ്-ഇരുമ്പ് തകരം

ക്ചർ ആൻഡ് ചെയിൻ ഡ്രൈവിംഗ് സിസ്റ്റം.

6. രൂപീകരണ സ്റ്റേഷന്റെ എണ്ണം: 18

7. കട്ടിംഗ് സിസ്റ്റം: ഹൈഡ്രോളിക് കട്ടിംഗ്, മുറിക്കുമ്പോൾ റോൾ ഫോർമർ നിർത്തുന്നില്ല.

8. വലുപ്പം മാറ്റുന്നു: യാന്ത്രികമായി.

9.പിഎൽസി കാബിനറ്റ്: സീമെൻസ് സിസ്റ്റം.

യഥാർത്ഥ കേസ്-വിവരണം

മാനുവൽ ഡീകോയിലർ

മാനുവൽ ഡീകോയിലർ ഒരുബ്രേക്കിംഗ് സിസ്റ്റംഅൺവൈൻഡിംഗ് റോളിന്റെ പിരിമുറുക്കം നിയന്ത്രിക്കുന്നതിനും സുഗമമായ അൺവൈൻഡിംഗ് പ്രക്രിയ ഉറപ്പാക്കുന്നതിനും സൂക്ഷ്മമായി രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു. പെട്ടെന്നുള്ള റീകോയിലിന്റെ അപകടസാധ്യത ലഘൂകരിക്കുന്നതിന്, പ്രത്യേകിച്ച് 1.5 മില്ലീമീറ്ററിൽ കൂടുതൽ കട്ടിയുള്ള സ്റ്റീൽ കോയിലുകൾക്ക്,ഒരു പ്രസ് ആംസ്റ്റീൽ കോയിൽ സുരക്ഷിതമായി സ്ഥാനത്ത് ഉറപ്പിക്കാൻ ഉപയോഗിക്കുന്നു. കൂടാതെ, അൺവൈൻഡിംഗ് സമയത്ത് കോയിൽ വഴുതിപ്പോകുന്നത് തടയാൻ സ്റ്റീൽ പ്രൊട്ടക്ഷൻ ഇലകൾ തന്ത്രപരമായി സ്ഥാപിച്ചിരിക്കുന്നു. ഈ ചിന്തനീയമായ രൂപകൽപ്പന സുരക്ഷ വർദ്ധിപ്പിക്കുക മാത്രമല്ല, വാഗ്ദാനം ചെയ്യുന്നുഉയർന്ന ചെലവ്-ഫലപ്രാപ്തി, വിശ്വസനീയവും കാര്യക്ഷമവുമായ പ്രവർത്തനം ഉറപ്പാക്കുന്നു.

ഈ സാഹചര്യത്തിൽ, ഒരു മാനുവൽ ഡീകോയിലർസ്വന്തം ഊർജ്ജ സ്രോതസ്സ് ഇല്ലാതെകൂടുതൽ ഗണ്യമായ ഉൽപാദന വേഗത ആവശ്യകതകൾക്കായി, ഞങ്ങൾ ഒരു ഓപ്ഷണൽ വാഗ്ദാനം ചെയ്യുന്നുഹൈഡ്രോളിക് ഡീകോയിലർഒരു ഹൈഡ്രോളിക് സ്റ്റേഷൻ ഉപയോഗിച്ച് പ്രവർത്തിക്കുന്നു.

മാർഗ്ഗനിർദ്ദേശം നൽകുന്നു

മുഴുവൻ ഉൽപാദന നിരയുടെയും കാതലായ ഭാഗം റോൾ ഫോർമിംഗ് മെഷീനാണ്, അത് ഒഴിച്ചുകൂടാനാവാത്ത ഒരു ഘടകമാണ്. ഒരു കട്ടിയുള്ള കഷണം കൊണ്ട് നിർമ്മിച്ചതാണ് ഇത്.കാസ്റ്റ് ഇരുമ്പ്, ഈ യന്ത്രത്തിന് ശക്തമായ ഒരു ഘടനയുണ്ട്, വിശ്വസനീയമായ ഒരു സംവിധാനത്താൽ നയിക്കപ്പെടുന്നുചെയിൻ സിസ്റ്റം. ഇതിന്റെ വൈവിധ്യം സ്ഥിരമായ ഉയരത്തിൽ വിവിധ വലുപ്പങ്ങളുടെ ഉത്പാദനം സാധ്യമാക്കുന്നു. ഓപ്പറേറ്റർമാർ PLC കൺട്രോൾ സ്ക്രീനിൽ പ്ലാൻ ചെയ്ത അളവുകൾ അനായാസമായി ഇൻപുട്ട് ചെയ്യുന്നു, ഇത് പ്രവർത്തനക്ഷമമാക്കുന്നു.യാന്ത്രിക ക്രമീകരണങ്ങൾകൃത്യമായ സ്ഥാനങ്ങളിലേക്ക് സ്റ്റേഷനുകൾ രൂപീകരിക്കുന്നതിന്റെ അളവ്. സാധാരണയായി, പരിചയസമ്പന്നരായ തൊഴിലാളികൾക്ക് പൂർണ്ണമായ അളവ് മാറ്റുന്ന പ്രക്രിയ നടപ്പിലാക്കാൻ ഏകദേശം 60 മിനിറ്റ് ആവശ്യമാണ്, ഇതിൽ ഫോമിംഗ് സ്റ്റേഷനുകളുടെ യാന്ത്രിക ചലനവും സ്റ്റീൽ കോയിലിന്റെ മാനുവൽ മാറ്റിസ്ഥാപിക്കലും ഉൾപ്പെടുന്നു.

ദിഒരു ബിന്ദുവീതി ക്രമീകരണങ്ങൾക്കുള്ള ഒരു പ്രധാന രൂപീകരണ പോയിന്റായി പ്രവർത്തിക്കുന്നു. റോൾ രൂപീകരണ സ്റ്റേഷനുകൾ റെയിലുകളിലൂടെ നീങ്ങുമ്പോൾ, അവ ഈ നിർണായക രൂപീകരണ പോയിന്റിന്റെ സ്ഥാനം ചലനാത്മകമായി മാറ്റുന്നു, ഇത് ഉത്പാദനം സാധ്യമാക്കുന്നു.പെട്ടി വ്യത്യസ്ത വീതികളുള്ള ബീമുകൾ.

റോളറുകൾ രൂപപ്പെടുത്തുന്നതിനുള്ള മെറ്റീരിയലിനായി, Gcr15 തിരഞ്ഞെടുത്തിരിക്കുന്നു - അസാധാരണമായ കാഠിന്യത്തിനും വസ്ത്രധാരണ പ്രതിരോധത്തിനും പേരുകേട്ട ഉയർന്ന കാർബൺ ക്രോമിയം വഹിക്കുന്ന സ്റ്റീൽ. ഈ റോളറുകൾ അവയുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കുന്നതിന് ക്രോം-പ്ലേറ്റിംഗിന് വിധേയമാകുന്നു, അതേസമയം 40Cr മെറ്റീരിയലിൽ നിന്ന് നിർമ്മിച്ച ഷാഫ്റ്റുകൾ കൂടുതൽ ഈടുനിൽക്കുന്നതിനായി ചൂട് ചികിത്സയ്ക്ക് വിധേയമാകുന്നു.

ഫ്ലൈയിംഗ് ഹൈഡ്രോളിക് കട്ട്

റോൾ രൂപീകരണ പ്രക്രിയയ്ക്ക് വിധേയമായ ശേഷം, സ്റ്റീൽ കോയിൽ ക്രമേണ ഒരു സി-ആകൃതിയിലുള്ള പ്രൊഫൈലിലേക്ക് പൊരുത്തപ്പെടുന്നു. പിന്നീട് ഒരു ഹൈഡ്രോളിക് കട്ടിംഗ് മെഷീൻ ഉപയോഗിച്ച് ആവശ്യമുള്ള നീളത്തിൽ ഇത് കൃത്യമായി മുറിക്കുന്നു, ഒരു1 മില്ലീമീറ്ററിനുള്ളിൽ മുറിക്കൽ നീളത്തിൽ പിശക്. ഈ കട്ടിംഗ് പ്രക്രിയ സ്റ്റീൽ കോയിൽ പാഴാക്കൽ കാര്യക്ഷമമായി കുറയ്ക്കുകയും റോൾ ഫോർമിംഗ് മെഷീനിന്റെ ഉൽപാദന വേഗതയുമായി സമന്വയിപ്പിക്കുകയും തടസ്സമില്ലാത്തതും തടസ്സമില്ലാത്തതുമായ പ്രവർത്തനം ഉറപ്പാക്കുകയും ചെയ്യുന്നു.

പ്ലാറ്റ്ഫോം

പ്രാരംഭ സി-പ്രൊഫൈൽ മുകളിലെ പ്ലാറ്റ്ഫോമിലേക്ക് എത്തിക്കുകയും തുടർന്ന് താഴത്തെ പ്ലാറ്റ്ഫോമിലേക്ക് തള്ളുകയും ചെയ്യുന്നു. തുടർന്ന്, രണ്ടാമത്തെ സി-പ്രൊഫൈൽ ശ്രദ്ധാപൂർവ്വം മധ്യ ചരിവിലേക്ക് തള്ളുന്നു, അവിടെ ഒരു ഫ്ലിപ്പിംഗ് ഉപകരണം അതിനെ തിരിക്കുന്നു. ഈ പ്രവർത്തനം രണ്ട് സി-പ്രൊഫൈലുകളെ ലംബമായി വിന്യസിക്കുകയും ഭംഗിയായി അടുക്കുകയും ചെയ്യുന്നു.

ഗൈഡിംഗ് റോളറുകൾ രണ്ട് സി-പ്രൊഫൈലുകളുടെയും വിന്യാസം ഉറപ്പാക്കുന്നു, കൂടാതെ ന്യൂമാറ്റിക് പുഷ് റോഡുകൾ അവയെ സീമിംഗ് മെഷീനിലേക്ക് തള്ളുന്നു.

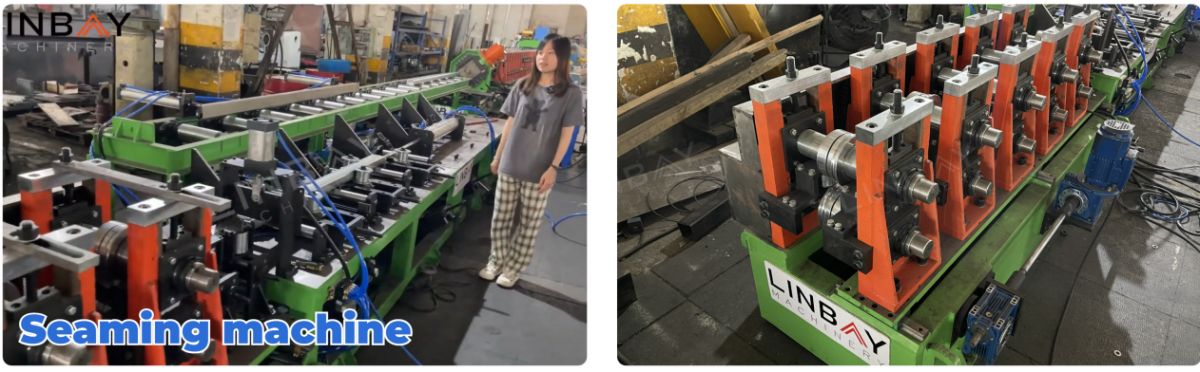

സീമിംഗ് മെഷീൻ

സീമിംഗ് മെഷീൻ റോൾ ഫോർമിംഗ് മെഷീനിന്റെ ഘടനയെ പ്രതിഫലിപ്പിക്കുന്നു,കാസ്റ്റ്-ഇരുമ്പ് ഘടനയും ചെയിൻ ഡ്രൈവിംഗ് സിസ്റ്റവും. ബോക്സ് ബീമിന്റെ വീതിക്കനുസരിച്ച് ഇത് സീമിംഗ് സ്റ്റേഷൻ സ്ഥാനങ്ങൾ സ്വയം ക്രമീകരിക്കുന്നു. ഈ നൂതനത്വംവെൽഡറുടെ ആവശ്യം ഇല്ലാതാക്കുന്നുപരമ്പരാഗതമായി, ഒരു തൊഴിലാളി രണ്ട് സി-പ്രൊഫൈലുകളും ഒരു ബോക്സ് ബീം പോസ്റ്റ്-റോൾ രൂപീകരണത്തിലേക്ക് വെൽഡ് ചെയ്യേണ്ടതുണ്ടായിരുന്നു.

എൻകോഡറും പിഎൽസിയും

റോൾ രൂപീകരണ യന്ത്രത്തിൽ ഒരുജാപ്പനീസ് കൊയോ എൻകോഡർ, ഇത് കോയിൽ നീളത്തെ PLC കൺട്രോൾ കാബിനറ്റിനുള്ള വൈദ്യുത സിഗ്നലുകളാക്കി കൃത്യമായി പരിവർത്തനം ചെയ്യുന്നു. ഈ കൃത്യത ഉറപ്പ് നൽകുന്നുകട്ടിംഗ് പിശകുകൾ 1 മില്ലീമീറ്ററായി പരിമിതപ്പെടുത്തിയിരിക്കുന്നു, ഉയർന്ന നിലവാരമുള്ള ബോക്സ് ബീമുകൾ ഉറപ്പാക്കുകയും മാലിന്യം കുറയ്ക്കുകയും ചെയ്യുന്നു. ഓപ്പറേറ്റർമാർക്ക് പിഎൽസി സ്ക്രീൻ വഴി ഉൽപാദന വേഗത, അളവുകൾ സജ്ജമാക്കൽ, കട്ടിംഗ് നീളം എന്നിവയും അതിലേറെയും നിയന്ത്രിക്കാൻ കഴിയും. കാബിനറ്റ് സാധാരണയായി ഉപയോഗിക്കുന്ന പാരാമീറ്ററുകൾ സംഭരിക്കുകയും ഓവർലോഡ്, ഷോർട്ട് സർക്യൂട്ട്, ഘട്ടം നഷ്ടം എന്നിവയിൽ നിന്ന് സംരക്ഷണം നൽകുകയും ചെയ്യുന്നു. പിഎൽസി സ്ക്രീനിലെ ഭാഷാ ക്രമീകരണങ്ങൾ ഉപഭോക്തൃ മുൻഗണനകൾക്ക് അനുസൃതമായി ഇഷ്ടാനുസൃതമാക്കാൻ കഴിയും.

ഹൈഡ്രോളിക് സ്റ്റേഷൻ

കൂളിംഗ് ഇലക്ട്രിക് ഫാനുകൾ കൊണ്ട് സജ്ജീകരിച്ചിരിക്കുന്ന ഞങ്ങളുടെ ഹൈഡ്രോളിക് സ്റ്റേഷൻ, കാര്യക്ഷമമായി ചൂട് ഇല്ലാതാക്കുന്നു, കുറഞ്ഞ പരാജയ നിരക്കിൽ ദീർഘവും വിശ്വസനീയവുമായ പ്രവർത്തനം ഉറപ്പാക്കുന്നു.

വാറന്റി

കയറ്റുമതി ചെയ്യുമ്പോൾ, നെയിംപ്ലേറ്റ് ഡെലിവറി തീയതി വ്യക്തമായി സൂചിപ്പിക്കുന്നു, ഒരുമുഴുവൻ പ്രൊഡക്ഷൻ ലൈനിനും രണ്ട് വർഷത്തെ വാറണ്ടിയും റോളറുകൾക്കും ഷാഫ്റ്റുകൾക്കും അഞ്ച് വർഷത്തെ ശ്രദ്ധേയമായ വാറണ്ടിയും.

1. ഡീകോയിലർ

2. തീറ്റ

3. പഞ്ചിംഗ്

4. റോൾ ഫോമിംഗ് സ്റ്റാൻഡുകൾ

5. ഡ്രൈവിംഗ് സിസ്റ്റം

6. കട്ടിംഗ് സിസ്റ്റം

മറ്റുള്ളവ

ഔട്ട് ടേബിൾ