प्रोफाइल

छताच्या कडांवर धातूचे गटार बसवलेले एक महत्त्वाचे ड्रेनेज घटक म्हणून काम करते जे पावसाचे पाणी साठवून संरचनेपासून दूर नेते, ज्यामुळे पाण्याशी संबंधित नुकसान टाळण्यास मदत होते. गटार सामान्यतः अॅल्युमिनियम, गॅल्वनाइज्ड स्टील, कलर-लेपित स्टील, तांबे आणि गॅल्व्हल्यूम सारख्या पदार्थांपासून बनवले जातात, ज्याची जाडी 0.4 ते 0.6 मिमी दरम्यान असते.

या उत्पादन लाइनमध्ये दुहेरी-पंक्ती रचना आहे, ज्यामुळे एकाच लाइनवर दोन वेगवेगळ्या आकाराचे गटर तयार करणे शक्य होते, जरी एकाच वेळी नाही. हे डिझाइन जागेचा वापर अनुकूल करते आणि क्लायंटसाठी यंत्रसामग्रीचा खर्च कमी करते.

वास्तविक केस-मेन तांत्रिक पॅरामीटर्स

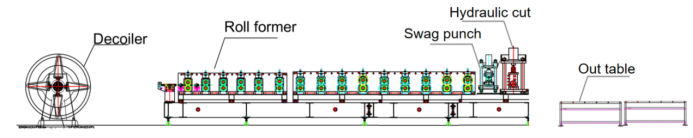

फ्लो चार्ट: डिकॉइलर--मार्गदर्शन--रोल फॉर्मर--स्वॅग पंचिंग--हायड्रॉलिक कटिंग--आउट टेबल

वास्तविक केस-मेन तांत्रिक पॅरामीटर्स

· रेषेचा वेग: समायोज्य, ०-१२ मी/मिनिट पर्यंत.

· सुसंगत साहित्य: अॅल्युमिनियम, गॅल्वनाइज्ड स्टील, रंगीत लेपित स्टील, गॅल्व्हल्यूम, तांबे.

· साहित्याची जाडी: ०.४-०.६ मिमी.

· रोल फॉर्मिंग मशीन: भिंतीच्या पॅनलच्या संरचनेसह दुहेरी-पंक्ती डिझाइन.

· ड्राइव्ह सिस्टम: साखळी-चालित प्रणाली.

· कटिंग सिस्टम: थांबा आणि कट पद्धत, जिथे रोल फॉर्मर कटिंग दरम्यान थांबतो.

· पीएलसी नियंत्रण: सीमेन्स सिस्टम.

वास्तविक केस-मशिनरी

१.हायड्रॉलिक डिकॉइलर*१

२.रोल फॉर्मिंग मशीन*१

३. हायड्रॉलिक स्वॅग पंच मशीन*१

४.हायड्रॉलिक कटिंग मशीन*१

५. आउट टेबल*२

६.पीएलसी कंट्रोल कॅबिनेट*१

७. हायड्रॉलिक स्टेशन*२

८. सुटे भागांचा बॉक्स (मोफत)*१

वास्तविक प्रकरणाचे वर्णन

हायड्रॉलिक डिकॉइलर

· फ्रेम: मजबूत फ्रेम स्टील कॉइल्सना विश्वासार्हपणे आधार देण्यासाठी डिझाइन केलेली आहे, ज्यामध्ये हायड्रॉलिक-चालित डिकॉइलर आहे जो उत्पादन लाइनमध्ये कॉइल फीडिंग दरम्यान कार्यक्षमता आणि सुरक्षितता वाढवतो.

· कोर विस्तार यंत्रणा: हायड्रॉलिक-चालित मँड्रेल (किंवा आर्बर) ४९०-५१० मिमीच्या आतील व्यासाच्या स्टील कॉइल्सना सामावून घेण्यासाठी समायोजित होते, ज्यामुळे कॉइल गुळगुळीत आणि स्थिर अनकॉइलिंगसाठी सुरक्षित होते.

· दाबा हात: हायड्रॉलिक प्रेस आर्ममुळे कॉइल योग्य स्थितीत राहते, ज्यामुळे अंतर्गत ताणामुळे अचानक मागे पडण्याचा धोका कमी होतो आणि कामगारांची सुरक्षितता सुनिश्चित होते.

· कॉइल रिटेनर: स्क्रू आणि नट्ससह मँडरेल ब्लेडवर सुरक्षित केलेले, कॉइल रिटेनर स्टील कॉइलला घसरण्यापासून वाचवते आणि आवश्यकतेनुसार स्थापित करणे किंवा काढणे सोपे आहे.

· नियंत्रण प्रणाली: पीएलसी आणि नियंत्रण पॅनेलने सुसज्ज ज्यामध्ये आपत्कालीन थांबा बटण समाविष्ट आहे, जे ऑपरेशनल सुरक्षितता वाढवते.

·ड्युअल-रो रोल फॉर्मिंगसाठी डिकॉइलर पर्याय: दुहेरी-पंक्ती रोल फॉर्मिंग मशीनसाठी, खर्च वाचवण्यासाठी सिंगल-शाफ्ट डिकॉइलर वापरता येतो आणि त्याचे स्थान बदलता येते, जरी त्यासाठी जास्त वेळ लागतो. पर्यायीरित्या, अधिक कार्यक्षम उत्पादनासाठी दोन सिंगल-शाफ्ट डिकॉइलर किंवा डबल-शाफ्ट डिकॉइलर वापरता येतात.

मार्गदर्शक बार

· संरेखन: स्टील कॉइल मशीनच्या अक्षाशी योग्यरित्या केंद्रित आहे याची खात्री करते, ज्यामुळे तयार उत्पादनात वळणे, वाकणे, बुर किंवा मितीय चुका होऊ शकतात अशा फीड समस्या टाळता येतात.

· स्थिरता: मटेरियल स्थिर करणे महत्त्वाचे आहे, मार्गदर्शक बार सुसंगत फीड सुनिश्चित करतात, जे उच्च-गुणवत्तेचे रोल-फॉर्म केलेले घटक तयार करण्यासाठी अत्यंत महत्वाचे आहे.

· दिशा: ते फॉर्मिंग रोलर्सच्या सुरुवातीच्या संचामध्ये सामग्री सहजतेने निर्देशित करतात, जे अचूक सुरुवातीच्या आकारासाठी महत्वाचे आहे.

· देखभाल: मार्गदर्शक उपकरणांचे नियमितपणे रीकॅलिब्रेशन करणे महत्वाचे आहे, विशेषतः वाहतूक किंवा दीर्घकाळ वापर केल्यानंतर. पाठवण्यापूर्वी, लिनबे वापरकर्ता मॅन्युअलमध्ये मार्गदर्शक रुंदी नोंदवते, ज्यामुळे ग्राहकाला उपकरणे मिळाल्यावर अचूक कॅलिब्रेशन करता येते.

रोल फॉर्मिंग मशीन

· गटार निर्मितीसाठी किफायतशीर: साखळी-चालित प्रणालीसह वॉल-पॅनल डिझाइन समाविष्ट करते.

· अनेक आकारांसाठी बहुमुखी प्रतिभा: दुहेरी-पंक्ती सेटअप दोन वेगवेगळ्या गटर आकारांच्या उत्पादनास समर्थन देते, जागा अनुकूल करते आणि यंत्रसामग्रीचा खर्च कमी करते.

· साखळी संरक्षण: साखळ्या धातूच्या आवरणात बंद केलेल्या असतात, ज्यामुळे कामगारांची सुरक्षितता सुनिश्चित होते आणि हवेतील ढिगाऱ्यांमुळे होणाऱ्या नुकसानापासून साखळ्यांचे संरक्षण होते.

·सुधारित कार्यक्षमता: मॅन्युअल बदल आवश्यक असलेल्या सिंगल-रो सिस्टीमच्या तुलनेत सेटअप वेळ कमी करते.

· रोलर्स तयार करणे: सोबतच्या प्रतिमेत दाखवल्याप्रमाणे, लहान लाटांच्या निर्मितीसाठी सुधारित करण्यासाठी 2 अँगल रोलसह 20 फॉर्मिंग रोलसह सुसज्ज.

·टिकाऊ रोलर्स: रोलर्स क्रोम-प्लेटेड असतात आणि गंज आणि गंज प्रतिरोधकतेसाठी उष्णता-उपचारित असतात, ज्यामुळे त्यांचे सेवा आयुष्य जास्त असते.

· मुख्य मोटर: मानक तपशील 380V, 50Hz, 3-फेज आहे, कस्टमायझेशनसाठी पर्याय उपलब्ध आहेत.

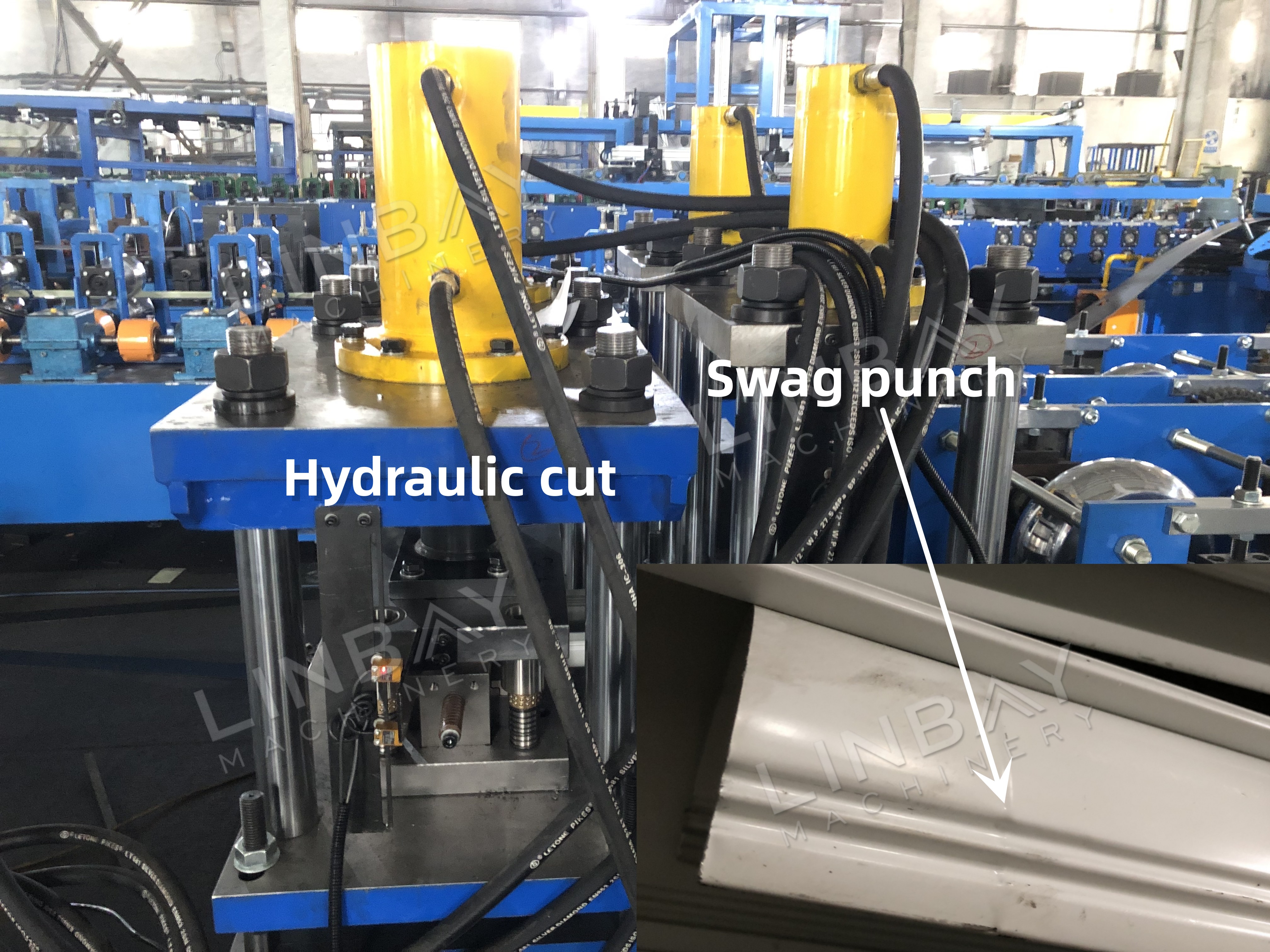

स्वॅग पंचिंग

· गटार कॉन्फिगरेशन: धातूच्या गटाराचा शेवटचा भाग त्याचा व्यास कमी करण्यासाठी टॅपर केलेला असतो, ज्यामुळे तो सुरक्षितपणे बसण्यासाठी दुसऱ्या गटार विभागात सरकतो.

· मशीन क्षमता: दोन गटार विभागांमध्ये गुळगुळीत आणि सुरक्षित जोड सुनिश्चित करून, शेवटचे कनेक्शन तयार करण्यासाठी हायड्रॉलिक पंचिंग डायचा वापर करते.

हायड्रॉलिक कटिंग

· कस्टम ब्लेड: गटाराच्या प्रोफाइलमध्ये बसण्यासाठी डिझाइन केलेले, विकृती किंवा बुरशीशिवाय स्वच्छ कट सुनिश्चित करणे.

· अचूक कटिंग लांबी: ±१ मिमी सहनशीलता राखते. ही अचूकता स्टील कॉइलची हालचाल मोजणाऱ्या एन्कोडरद्वारे प्राप्त केली जाते, या डेटाचे रूपांतर पीएलसी कॅबिनेटला पाठवल्या जाणाऱ्या इलेक्ट्रिकल सिग्नलमध्ये होते. ऑपरेटर पीएलसी इंटरफेसद्वारे कटिंग लांबी, उत्पादन प्रमाण आणि गती समायोजित करू शकतात.

१. डिकॉइलर

२. आहार देणे

३.पंचिंग

४. रोल फॉर्मिंग स्टँड

५. ड्रायव्हिंग सिस्टम

६. कटिंग सिस्टम

इतर

बाहेर टेबल