प्रोफाइल

चांदण्यांसाठी चांदण्यांच्या गोल नळ्या आवश्यक घटक असतात, जे सामान्यतः अॅल्युमिनियम किंवा गॅल्वनाइज्ड स्टीलपासून बनवले जातात. मानक व्यासांमध्ये 60/63/70/78/80/85 मिमी समाविष्ट असतात आणि ते सामान्यतः 4, 5, 6 किंवा 7 मीटर लांबीमध्ये उपलब्ध असतात.

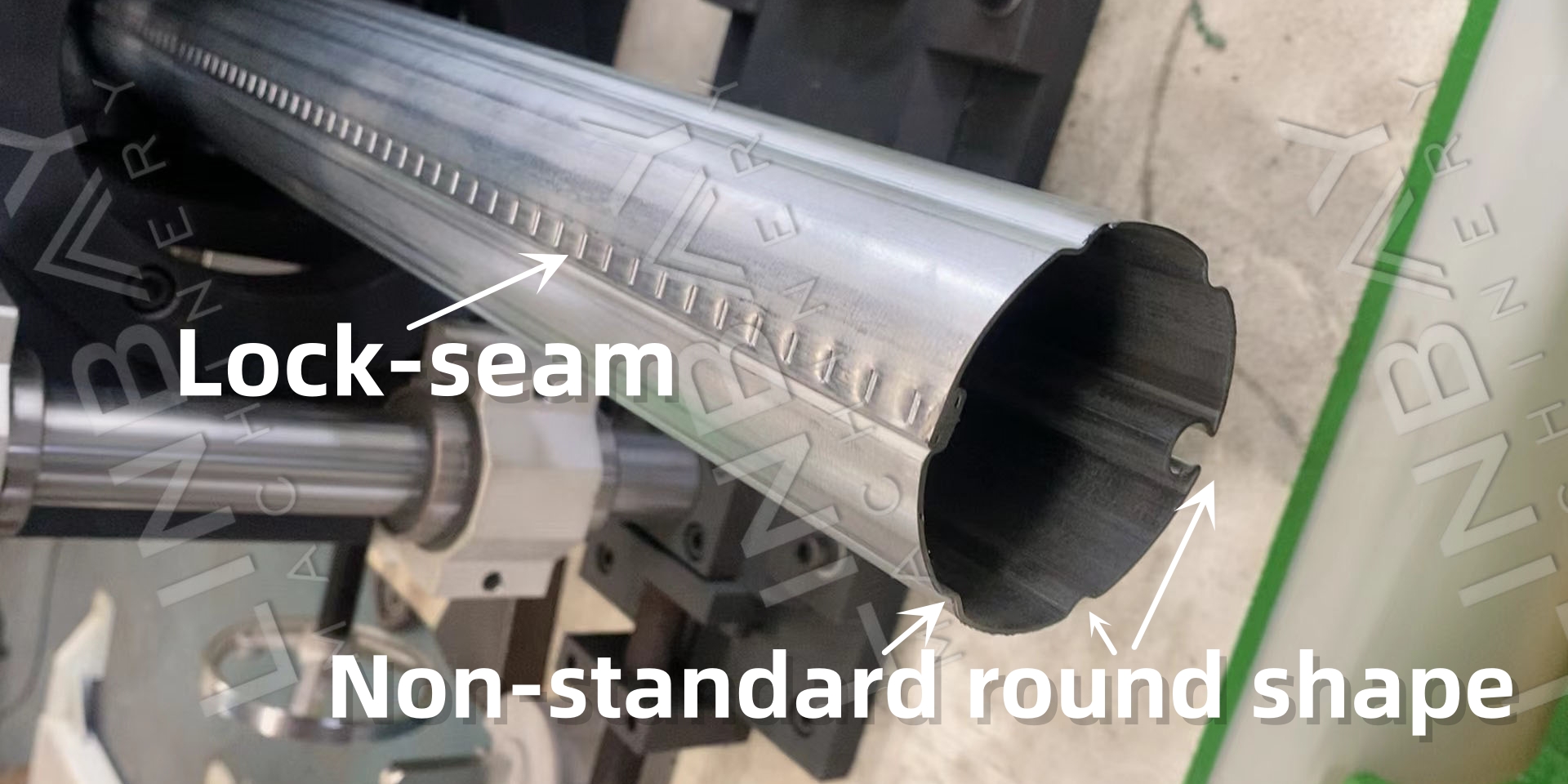

पारंपारिक उत्पादन पद्धत: स्टील कॉइल्स एका दंडगोलाकार साच्याभोवती गुंडाळल्या जातात आणि नंतर एक गोल नळी तयार करण्यासाठी दाबल्या जातात. या पद्धतीमुळे असमान बल वितरण, कमी कार्यक्षमता आणि नळीची लांबी आणि किमान व्यास दोन्हीवर मर्यादा येतात. शिवाय, खालील प्रतिमेत दाखवल्याप्रमाणे, मानक नसलेल्या गोलाकार कडा असलेल्या नळ्या तयार करणे कठीण आहे.

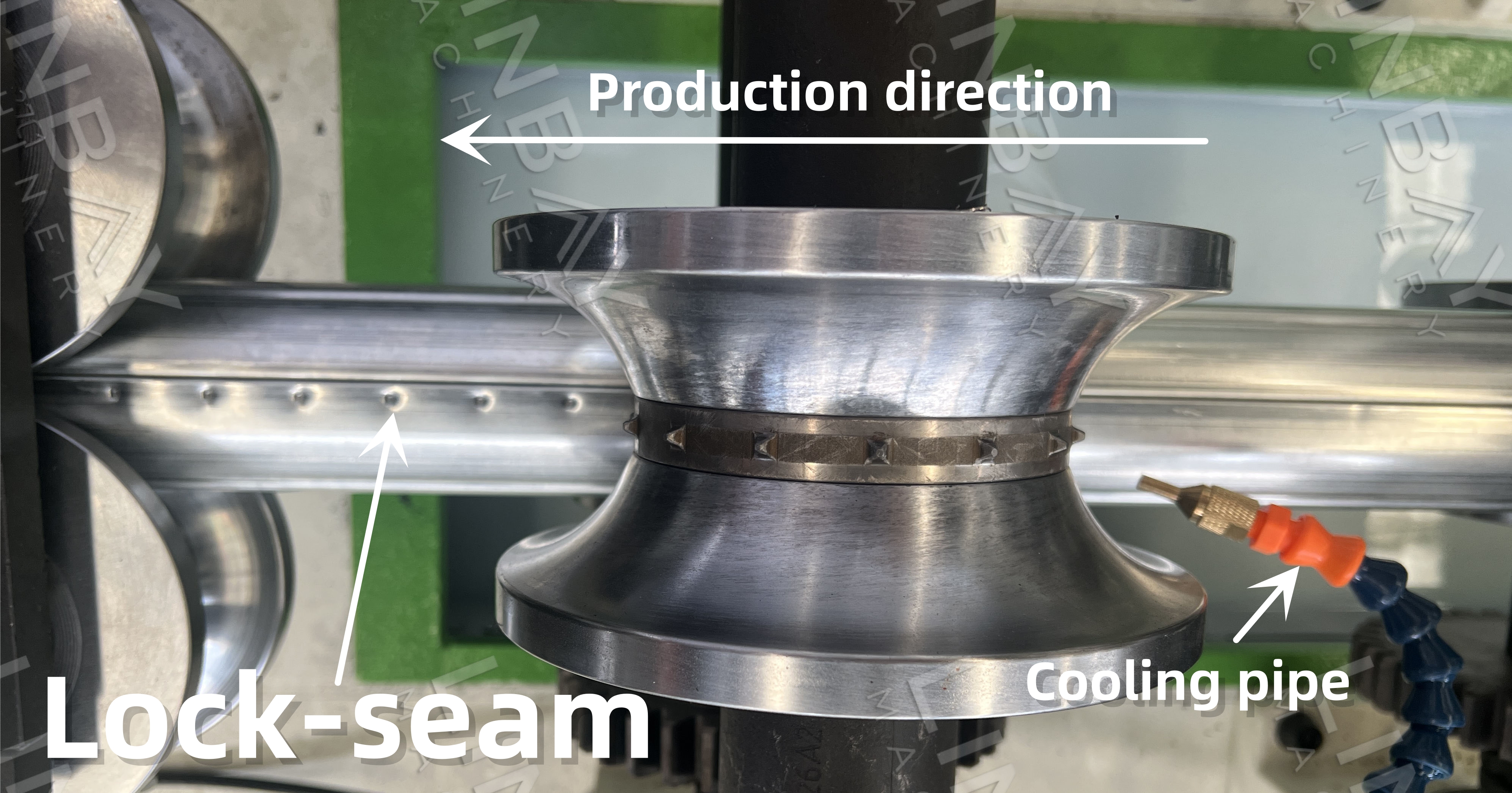

नवीन दृष्टिकोन: रोल फॉर्मिंग मशीन.रोल फॉर्मिंग प्रक्रियेमुळे प्रत्येक रोलरसह मटेरियल हळूहळू आकार घेते, तो गोल, लॉक-सीम ट्यूब होईपर्यंत हळूहळू वाकतो. हे एकसमान फोर्स वितरण स्प्रिंगबॅक कमी करते. स्टील कॉइल्स मॅन्युअल प्री-कटिंगशिवाय सतत फीड केले जाऊ शकतात आणि ट्यूबची लांबी ±1 मिमीच्या अचूकतेने अचूकपणे कापता येते. ही पद्धत लहान व्यासाच्या ट्यूब आणि कस्टम एज डिझाइन तयार करण्यासाठी आदर्श आहे. क्लायंटसाठी हा एक कार्यक्षम आणि किफायतशीर उपाय आहे.

वास्तविक केस-मेन तांत्रिक पॅरामीटर्स

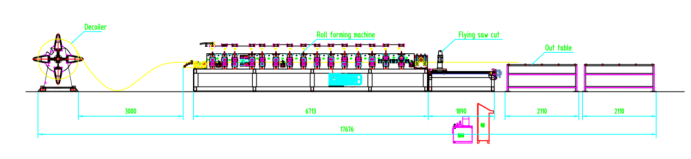

फ्लो चार्ट: डिकॉइलर--मार्गदर्शन--रोल फॉर्मर--फ्लाइंग सॉ कट--आउट टेबल

वास्तविक केस-मेन तांत्रिक पॅरामीटर्स

१.रेषेचा वेग: ०-१० मी/मिनिट, समायोज्य

२.योग्य साहित्य: गॅल्वनाइज्ड स्टील, अॅल्युमिनियम

३.सामग्रीची जाडी: ०.८-१ मिमी

४. रोल फॉर्मिंग मशीन: कास्ट-लोखंडी रचना

५. ड्रायव्हिंग सिस्टीम: युनिव्हर्सल जॉइंट कार्डन शाफ्टसह गियरबॉक्स ड्रायव्हिंग सिस्टीम.

६. कटिंग सिस्टीम: उडणारे सॉ कट, रोल फर्मर कापताना थांबत नाही.

७.पीएलसी कॅबिनेट: सीमेन्स सिस्टम.

वास्तविक केस-मशिनरी

१.मॅन्युअल डिकॉइलर*१

२.रोल फॉर्मिंग मशीन*१

३. फ्लाइंग सॉ कटिंग मशीन*१ (सॉ ब्लेड*१ सह)

४. आउट टेबल*२

५.पीएलसी कंट्रोल कॅबिनेट*१

६. हायड्रॉलिक स्टेशन*१

७. सुटे भागांचा बॉक्स (मोफत)*१

वास्तविक प्रकरणाचे वर्णन

मॅन्युअल डिकॉइलर

· मजबूत फ्रेम:ही फ्रेम मजबूत आणि स्थिर असण्यासाठी बांधली गेली आहे, विशेषतः स्टील कॉइल्सना सुरक्षितपणे आधार देण्यासाठी डिझाइन केलेली आहे.

· मँड्रेल विस्तार:४९०-५१० मिमी पर्यंतच्या आतील व्यासाच्या स्टील कॉइल्सचा विस्तार आणि सामावून घेण्यासाठी मँडरेल किंवा आर्बर मॅन्युअली समायोजित केले जाऊ शकते. हे गुळगुळीत डीकॉइलिंगसाठी कॉइल घट्ट धरून ठेवण्याची खात्री करते.

· कॉइल रिटेनर:हा घटक स्टील कॉइलला मँडरेलवरून घसरण्यापासून रोखण्यासाठी डिझाइन केला आहे. ते जोडणे आणि काढणे सोपे आहे.

· उपलब्ध पर्याय:वाढीव शक्ती आणि ऑटोमेशनसाठी, कोर एक्सपेंशन डिव्हाइसच्या इलेक्ट्रिक किंवा हायड्रॉलिक आवृत्त्या उपलब्ध आहेत. तथापि, बारीक आणि अरुंद स्टील कॉइल्स असल्याने, चांदणीच्या गोल नळ्यांसाठी मॅन्युअल आवृत्ती पसंत केली जाते.

मार्गदर्शन

· प्राथमिक भूमिका: स्टील कॉइलचे मशीनच्या मध्यरेषेशी अचूक संरेखन राखते, ज्यामुळे वळणे, वाकणे आणि बुर तयार होणे यासारख्या समस्या टाळता येतात. चांदणीच्या गोल नळ्यांचे शिवण घट्ट आणि सुरक्षित आहेत याची खात्री करण्यासाठी अचूक संरेखन अत्यंत महत्वाचे आहे.

· अनेक मार्गदर्शक प्रणाली: उत्पादनादरम्यान ट्यूब सरळ राहावी यासाठी केवळ फीडिंग पॉईंटवरच नाही तर फॉर्मिंग मशीनमध्ये देखील स्थित.

· नियमित कॅलिब्रेशन: मार्गदर्शक प्रणालींचे नियमित कॅलिब्रेशन आवश्यक आहे, विशेषतः वाहतूक किंवा दीर्घकाळ वापरल्यानंतर.

· प्री-शिपमेंट डॉक्युमेंटेशन: लिनबे टीम शिपमेंटपूर्वी मार्गदर्शक रुंदी काळजीपूर्वक मोजते आणि रेकॉर्ड करते, क्लायंटच्या पावतीवर अचूक कॅलिब्रेशन सुलभ करण्यासाठी वापरकर्ता मॅन्युअलमध्ये हे तपशील प्रदान करते.

रोल फॉर्मर

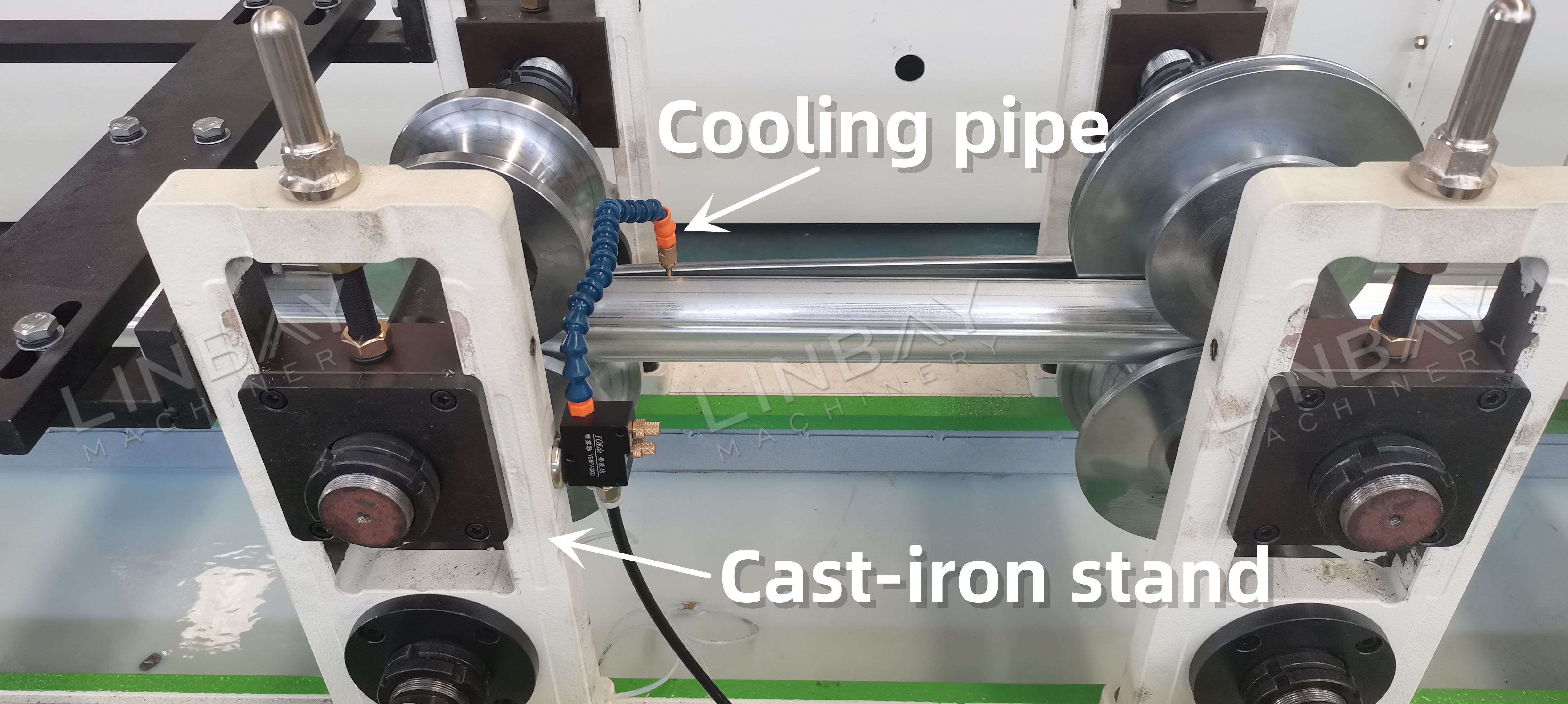

· मजबूत बांधकाम: वाढीव टिकाऊपणासाठी कास्ट-आयर्न स्टँडची वैशिष्ट्ये.

· शक्तिशाली ड्राइव्ह सिस्टम: रोलर्सना मजबूत प्रेरक शक्ती प्रदान करणारे गिअरबॉक्स आणि युनिव्हर्सल जॉइंटने सुसज्ज, ज्यामुळे स्टील कॉइल्स गुळगुळीत आणि सुसंगत बनतात.

· लवचिक उत्पादन: एकाच रोल फॉर्मिंग मशीन बेसमध्ये वेगवेगळ्या कॅसेट्स असतात, प्रत्येक विशिष्ट गोल ट्यूब व्यासानुसार तयार केली जाते. वेगवेगळ्या आकाराच्या ट्यूब तयार करण्यासाठी फक्त कॅसेट्स बदला.

· खर्च कार्यक्षमता: वेगवेगळ्या ट्यूब व्यासांसाठी वेगळ्या उत्पादन लाईन्सची गरज दूर करून अधिक किफायतशीर उपाय देते.

· सुरक्षित शिवण: घट्ट लॉक सीमची हमी देते जी अबाधित राहते, ज्यामुळे कोणत्याही संभाव्य सीम बिघाडांना प्रतिबंध होतो.

· शाश्वत शीतकरण प्रणाली: रोलरचे तापमान कमी ठेवण्यासाठी, फॉर्मिंगची गुणवत्ता वाढविण्यासाठी आणि रोलरचे आयुष्य वाढविण्यासाठी रीक्रिक्युलेटिंग कूलंट सिस्टमचा वापर करते.

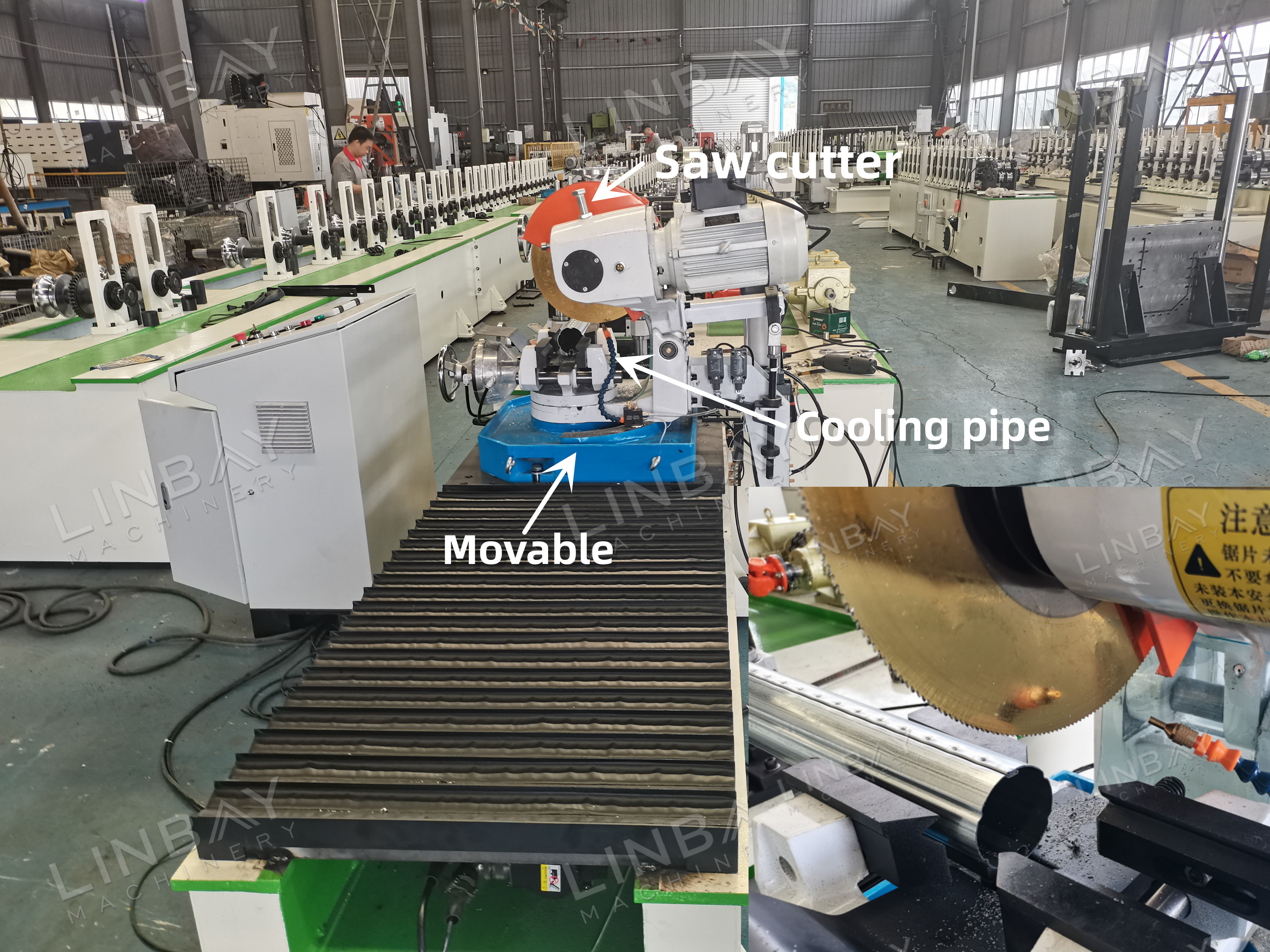

फ्लाइंग सॉ कट

· बहु-व्यास सॉ: विविध गोल नळ्या आकारांना सामावून घेण्यासाठी डिझाइन केलेले, ब्लेड बदलण्याचा खर्च कमी करण्यास मदत करते.

· अचूक कटिंग: स्वच्छ, विकृती-मुक्त कटांसह गुळगुळीत, बुरशी-मुक्त कडा सुनिश्चित करते.

· साहित्य कार्यक्षमता: प्रत्येक कटसह कचरा काढून टाकते, स्टील कॉइलचा वापर अनुकूल करते आणि खर्च कमी करते.

· वाढलेला उत्पादन वेग: कटर युनिट ट्रॅकवरून फॉर्मिंग प्रक्रियेच्या गतीनेच प्रवास करते, ज्यामुळे अखंडित ऑपरेशन शक्य होते.

· उच्च अचूकता: सर्वो मोटर आणि मोशन कंट्रोलरसह एकत्रित, ±१ मिमी सहिष्णुतेच्या आत कटिंग अचूकता राखणे.

· कार्यक्षम शीतकरण प्रणाली: सॉ ब्लेड थंड ठेवण्यासाठी शीतलक पुन्हा परिसंचरणित करते, सतत वापरताना सातत्यपूर्ण कटिंग गुणवत्ता सुनिश्चित करते आणि ब्लेडचे आयुष्य वाढवते.

१. डिकॉइलर

२. आहार देणे

३.पंचिंग

४. रोल फॉर्मिंग स्टँड

५. ड्रायव्हिंग सिस्टम

६. कटिंग सिस्टम

इतर

बाहेर टेबल