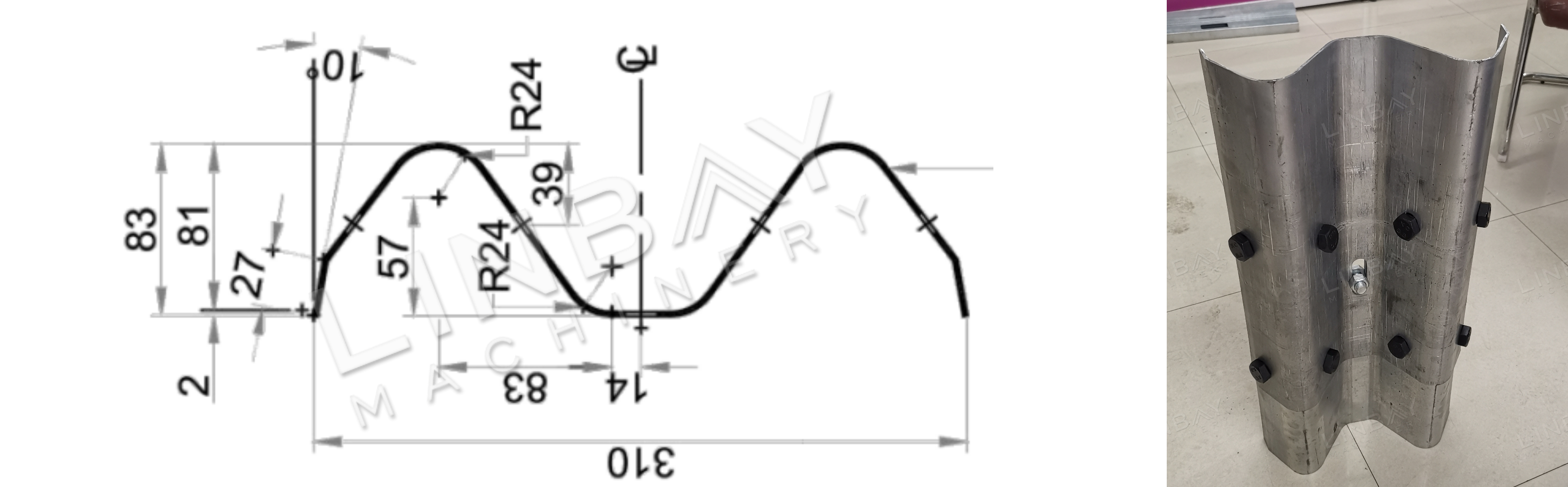

प्रोफाइल

महामार्ग, एक्सप्रेसवे आणि पूल यांसारख्या वाहतूक पायाभूत सुविधा प्रकल्पांमध्ये डब्ल्यू-बीम रेलिंग हे एक महत्त्वाचे सुरक्षा वैशिष्ट्य आहे. त्याचे नाव त्याच्या विशिष्ट "डब्ल्यू" आकारावरून आले आहे, ज्यामध्ये दुहेरी शिखरे आहेत. सामान्यतः गॅल्वनाइज्ड किंवा हॉट-रोल्ड स्टीलपासून बनवलेले, डब्ल्यू-बीम रेलिंगची जाडी 2 ते 4 मिमी पर्यंत असते.

एक मानक डब्ल्यू-बीम विभाग ४ मीटर लांबीचा असतो आणि सुलभ स्थापनेसाठी दोन्ही टोकांना प्री-पंच केलेले छिद्र असतात. उत्पादन गती आणि मजल्यावरील जागेसाठी वेगवेगळ्या ग्राहकांच्या गरजा पूर्ण करण्यासाठी, आम्ही कस्टमायझ करण्यायोग्य होल-पंचिंग सोल्यूशन्स प्रदान करतो जे प्राथमिक फॉर्मिंग मशीन उत्पादन लाइनमध्ये अखंडपणे एकत्रित होतात.

वास्तविक केस-मुख्य तांत्रिक पॅरामीटर्स

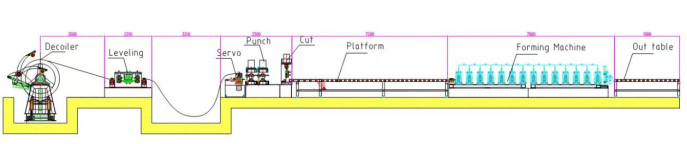

फ्लो चार्ट: हायड्रॉलिक डिकॉइलर--लेव्हलर--सर्वो फीडर--हायड्रॉलिक पंच--प्री कट--प्लॅटफॉर्म--मार्गदर्शन--रोल फॉर्मर--आउट टेबल

१.रेषेचा वेग: ०-१२ मी/मिनिट, समायोज्य

२.योग्य साहित्य: गरम रोल केलेले स्टील, थंड रोल केलेले स्टील

३.सामग्रीची जाडी: २-४ मिमी

४. रोल फॉर्मिंग मशीन: कास्ट-लोखंडी रचना आणि युनिव्हर्सल जॉइंट

५. ड्रायव्हिंग सिस्टीम: युनिव्हर्सल जॉइंट कार्डन शाफ्टसह गियरबॉक्स ड्रायव्हिंग सिस्टीम.

६. कटिंग सिस्टम: रोल फॉर्मिंग करण्यापूर्वी कट करा, रोल फॉर्मर कापताना थांबत नाही.

७.पीएलसी कॅबिनेट: सीमेन्स सिस्टम.

यंत्रसामग्री

१.डिकोइलर*१

२. लेव्हलर*१

३. सर्वो फीडर*१

४.हायड्रॉलिक पंच मशीन*१

५.हायड्रॉलिक कटिंग मशीन*१

६.प्लॅटफॉर्म*१

७. रोल फॉर्मिंग मशीन*१

८. आउट टेबल*२

९.पीएलसी कंट्रोल कॅबिनेट*२

१०. हायड्रॉलिक स्टेशन*२

११. सुटे भागांचा बॉक्स (मोफत)*१

कंटेनर आकार: २x४०GP

वास्तविक केस-वर्णन

हायड्रॉलिक डिकॉइलर

हायड्रॉलिक डिकॉइलरमध्ये दोन महत्त्वाचे सुरक्षा घटक असतात: प्रेस आर्म आणि बाह्य कॉइल रिटेनर. कॉइल बदलताना, प्रेस आर्म कॉइलला सुरक्षितपणे जागी धरतो, ज्यामुळे अंतर्गत ताणामुळे ते उघडे पडण्यापासून रोखते. त्याच वेळी, बाह्य कॉइल रिटेनर खात्री करतो की अनकॉइलिंग प्रक्रियेदरम्यान कॉइल स्थिर राहील.

डिकॉइलरचे कोर एक्सपान्शन डिव्हाइस समायोज्य आहे, जे ४६० मिमी ते ५२० मिमी पर्यंतच्या कॉइलच्या आतील व्यासांना सामावून घेण्यासाठी आकुंचन पावण्यास किंवा विस्तारण्यास सक्षम आहे.

लेव्हलर

कॉइल सपाट करण्यासाठी आणि सातत्यपूर्ण जाडी राखण्यासाठी लेव्हलर आवश्यक आहे. वेगळ्या लेव्हलरचा वापर केल्याने इष्टतम कामगिरी सुनिश्चित होते.

जागा आणि खर्च वाचवण्यासाठी आम्ही एकत्रित डिकॉइलर आणि लेव्हलर (२-इन-१ डिकॉइलर) देखील देतो. हे एकात्मिक समाधान संरेखन, फीडिंग, स्थापना आणि डीबगिंग सुलभ करते.

सर्वो फीडर

सर्वो मोटरने सुसज्ज, हे फीडर जवळजवळ कोणत्याही स्टार्ट-स्टॉप विलंबशिवाय चालते, ज्यामुळे अचूक पंचिंगसाठी कॉइल फीड लांबीचे अचूक नियंत्रण करता येते. अंतर्गतरित्या, वायवीय फीडिंग कॉइल पृष्ठभागाचे घर्षण होण्यापासून संरक्षण करते.

हायड्रॉलिक पंच आणि प्री-कट हायड्रॉलिक कटिंग मशीन

कार्यक्षमता आणि किफायतशीरता वाढवण्यासाठी, पंचिंग प्रक्रिया दोन हायड्रॉलिक स्टेशन्स (दोन साचे) द्वारे हाताळली जाते.

पहिले मोठे स्टेशन एका वेळी १६ छिद्रे पाडू शकते. दुसऱ्या स्टेशनवर केलेले छिद्र प्रत्येक बीमवर फक्त एकदाच दिसतात, ज्यामुळे लहान स्टेशन अधिक कार्यक्षम उपाय बनते.

रोल फॉर्मिंग करण्यापूर्वी प्री-कटिंग केल्याने रोल फॉर्मिंग मशीनचे अखंड ऑपरेशन सुनिश्चित होते, ज्यामुळे उत्पादन गती वाढते. याव्यतिरिक्त, हे द्रावण स्टील कॉइलचा अपव्यय कमी करते.

मार्गदर्शन

रोल फॉर्मिंग मशीनसमोर ठेवलेले मार्गदर्शक रोलर्स स्टील कॉइल आणि मशीनमधील संरेखन सुनिश्चित करतात, ज्यामुळे फॉर्मिंग प्रक्रियेदरम्यान कॉइल विकृत होण्यास प्रतिबंध होतो.

रोल फॉर्मिंग मशीन

या रोल फॉर्मिंग मशीनमध्ये कास्ट-लोखंडी रचना आहे, ज्यामध्ये फॉर्मिंग रोलर्स आणि गिअरबॉक्सेसना जोडणारे युनिव्हर्सल शाफ्ट आहेत. स्टील कॉइल एकूण १२ फॉर्मिंग स्टेशनमधून जाते, ग्राहकाच्या रेखाचित्रांमध्ये निर्दिष्ट केलेल्या डब्ल्यू-बीम आकाराशी जुळत नाही तोपर्यंत ते विकृत होते.

फॉर्मिंग रोलर्सच्या पृष्ठभागावर क्रोम-प्लेटेड केले जाते जेणेकरून त्यांचे संरक्षण होईल आणि त्यांचे आयुष्य वाढेल.

पर्यायी: ऑटो स्टॅकर

उत्पादन लाइनच्या शेवटी, ऑटो स्टेकर वापरल्याने अंदाजे दोन कामगारांनी मॅन्युअल लेबर खर्च कमी होऊ शकतो. याव्यतिरिक्त, 4-मीटर-लांब डब्ल्यू-बीमच्या वजनामुळे, मॅन्युअल हाताळणीमुळे सुरक्षिततेला धोका निर्माण होतो.

रोल फॉर्मिंग उत्पादन लाईन्समध्ये ऑटो स्टेकर हा एक सामान्य आणि कार्यक्षम पर्याय आहे जो कार्यक्षमता आणि सुरक्षितता दोन्ही वाढवतो, लांबीनुसार किंमत निश्चित केली जाते. वेगवेगळ्या प्रोफाइलसाठी वेगवेगळ्या स्टॅकिंग पद्धती आवश्यक असतात. या उत्पादन लाईनमध्ये, 4-मीटर लांबीचा ऑटो स्टेकर डब्ल्यू-आकाराच्या प्रोफाइलसाठी तयार केलेल्या तीन सक्शन कपसह सुसज्ज आहे. हे सक्शन कप डब्ल्यू बीम सुरक्षितपणे पकडतात आणि व्यवस्थित स्टॅकिंगसाठी कन्व्हेयरवर नाजूकपणे ठेवतात, ज्यामुळे वाहतूक सुलभ होते.

प्री-कट सोल्यूशन विरुद्ध पोस्ट-कट सोल्यूशन

उत्पादन गती:सामान्यतः, रेलिंग बीम ४ मीटर लांब असतात. प्री-कटिंग १२ मीटर प्रति मिनिट वेगाने चालते, ज्यामुळे प्रति तास १८० बीम तयार होतात. कटिंगनंतर, ६ मीटर प्रति मिनिट वेगाने चालल्याने, प्रति तास ९० बीम मिळतात.

कचरा कमी करणे:कापणी दरम्यान, प्री-कट सोल्युशन शून्य कचरा किंवा तोटा निर्माण करते. याउलट, डिझाइन स्पेसिफिकेशन्सनुसार, कट-नंतरचे सोल्युशन प्रति कट १८-२० मिमी कचरा निर्माण करते.

रेषेच्या लेआउटची लांबी:प्री-कट सोल्युशनमध्ये, कटिंगनंतर ट्रान्सफर प्लॅटफॉर्म आवश्यक असतो, ज्यामुळे पोस्ट-कट सोल्युशनच्या तुलनेत उत्पादन लाइन लेआउट थोडा लांब होऊ शकतो.

किमान लांबी:प्री-कट सोल्युशनमध्ये, स्टील कॉइलमध्ये फॉर्मिंग रोलर्सचे किमान तीन संच पसरलेले असतात, ज्यामुळे ते पुढे नेण्यासाठी पुरेसे घर्षण मिळते याची खात्री करण्यासाठी किमान कटिंग लांबीची आवश्यकता असते. याउलट, रोल फॉर्मिंग मशीनला सतत स्टील कॉइलने भरले जात असल्याने पोस्ट-कट सोल्युशनमध्ये किमान कटिंग लांबीचे बंधन नसते.

तथापि, डब्ल्यू बीमची लांबी साधारणपणे ४ मीटर असते, जी किमान लांबीच्या आवश्यकतेपेक्षा जास्त असते, त्यामुळे डब्ल्यू बीमसाठी डिझाइन केलेल्या या रोल फॉर्मिंग मशीनसाठी प्री-कट आणि पोस्ट-कट सोल्यूशन्समधील निवड कमी महत्त्वाची बनते.

दयाळू सल्ला:आम्ही शिफारस करतो की क्लायंटनी त्यांच्या विशिष्ट उत्पादन प्रमाणाच्या गरजांनुसार उत्पादन लाइन निवडावी. रेलिंग बीम प्रोफाइलच्या पुरवठादारांसाठी, प्री-कट सोल्यूशनची शिफारस केली जाते. पोस्ट-कट सोल्यूशनच्या तुलनेत त्याची किंमत थोडी जास्त असूनही, त्याची वाढलेली आउटपुट क्षमता कोणत्याही किमतीतील फरकाची जलद भरपाई करू शकते.

जर तुम्ही ट्रॅफिक बांधकाम प्रकल्पासाठी खरेदी करत असाल, तर पोस्ट-कट सोल्यूशन अधिक योग्य आहे. ते कमी जागा व्यापते आणि सामान्यतः थोड्या कमी किमतीत उपलब्ध असते.

१. डिकॉइलर

२. आहार देणे

३.पंचिंग

४. रोल फॉर्मिंग स्टँड

५. ड्रायव्हिंग सिस्टम

६. कटिंग सिस्टम

इतर

बाहेर टेबल

1-300x168.jpg)