video

Profil

Renne:Metallrenner brukes ofte til drenering langs kantene på bygningstak, primært for å samle og lede regnvann. Vanlige stiler inkludererhalf-rundtypeog K-stiltypeDe er vanligvis laget av metallmaterialer fra 0,3–0,8 mm, for eksempel aluminium, forhåndsmalt stål eller galvanisert stål.

Møtekappe:Ryggenhetteersetthvor de to sidene avtotakpanelermøtes, også kjent som taketstoppDet er vanligvisbrukd for å forbedre takets tetting og estetikk. Mønekapper er vanligvis laget av forhåndsmalt stål eller galvanisert stål med en tykkelse på 0,3–0,8 mm.

Virkelig tilfelle - Hovedtekniske parametere

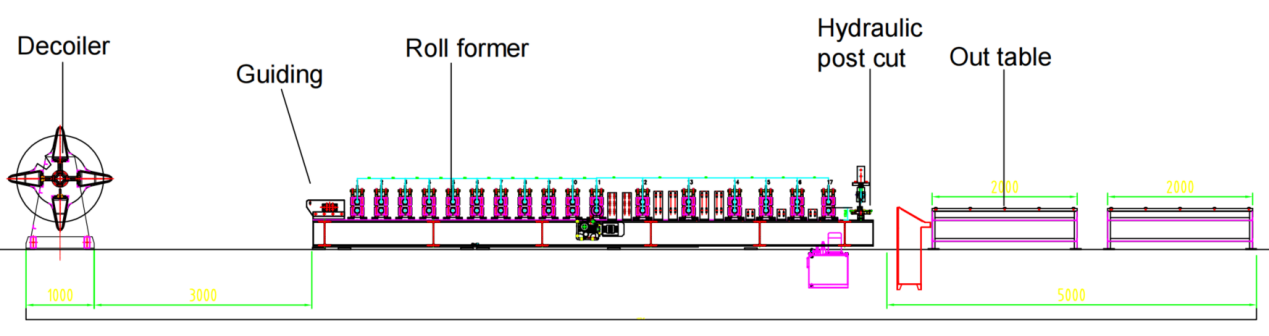

Flytskjema: Avspoler--Styring--Valsformingsmaskin--Hydraulisk utskjæringsbord

- 1. Møtekappe - Linjehastighet: 0-12 m/min, justerbar

- 2. Takrennehastighet: 0–4 m/min, justerbar

- 3. Suibordmateriale: galvanisert stål, ferdigmalt stål, aluminium

- 4. Materialtykkelse: 0,3–0,8 mm

- 5. Valseformingsmaskin: Veggpanelstruktur og kjededriftssystem

- 6. Kuttesystem: Stopp for å kutte etter valseformingsmaskinen, valseformeren stopper når den kuttes.

- 7. PLS-skap: Siemens-system.

Ekte etui - Pakkeliste

- 1. Hydraulisk avspoler * 2

- 2. Dobbeltradsvalsemaskin * 1

- 3. Hydraulisk skjæremaskin med to rader * 1

- 4. Utebord * 2

- 5. PLS-kontrollskap * 1

- 6. Hydraulisk stasjon * 1

- 7. Reservedelsboks (gratis)

Beskrivelse av det virkelige tilfellet

- Avspoler

For mønekappe og renne er konfigurasjonen av avvikleren nesten identisk, med hydrauliske avviklere med en lastekapasitet på 3 tonn hver. Gitt de varierende breddene på stålspoler som brukes til mønekappe og renne, er det bedre å tildele en dedikert avvikler for hver produksjonslinje. Denne tilnærmingen minimerer nedetid under spoleutskifting og forbedrer driftseffektiviteten for hver produksjonslinje.

Veiledning

Destyrerullene sørger for justering mellom stålspolen og valseformingmaskin, noe som forhindrer forvrengning under formingsprosessen.

Valsformingsmaskin

Denne valseformingsmaskinen bruker en veggpanelstruktur og et kjededriftssystem. I motsetning til konvensjonelle oppsett med to rader og to forskjellige størrelser av samme profil, håndterer denne maskinen helt forskjellige profiler på hver rad.

Det er viktig å merke seg at de to radene ikke kan operere samtidig. Vi anbefaler å dedikere en separat produksjonslinje for hver profil hvis du har høyere produksjonskrav.

I tillegg er det installert metalldeksler over kjedene for å beskytte arbeiderne mot utilsiktet kontakt med roterende kjeder og for å beskytte kjedene mot skader fra støv og rusk.

Hydraulisk kutt

Skjæremaskinene er festet på denne produksjonslinjen, noe som stopper bevegelsen til stålspolen under skjæring. For kunder som trenger høyere produksjonshastighet, tilbyr vi en flygende skjæremaskin der basen kan bevege seg jevnt fremover og bakover på skinner med samme hastighet som valseformingsmaskinen. Denne innovative designen gjør at stålspolen kan bevege seg gjennom formingsmaskinen uten avbrudd under skjæring, og dermed øke den totale effektiviteten til produksjonslinjen betydelig.

På enden av begge radene er skjærebladene omhyggelig utformet for å nøyaktig matche konturene til de respektive profilene. Dette sikrer at kantene på profilene er uforvrengte, og opprettholder de høyeste standardene for presisjon og kvalitet.

Hydraulisk stasjon

Forsyner den første strømforsyningen til kutteren gjennom en lukket oljetank. Den slås av uten å kutte, noe som kan spare strøm.

Hydraulikkstasjonen er utstyrt med kjølevifte, noe som muliggjør effektiv varmeavledning for å sikre langvarig og optimal drift. Med lav feilrate og eksepsjonell holdbarhet garanterer hydraulikkstasjonen pålitelig ytelse på lang sikt.

PLS-kontrollskap og encoder

Produksjonslinjen for valseforming er utstyrt med en koder fra det japanske merket KOYO. Koderen oversetter kontinuerlig de detekterte lengdene på stålspoler til elektriske signaler, og overfører dem til PLS-kontrollskapet. Operatører kan justere produksjonshastighet, mengde og skjærelengder. Skjæremaskinen oppnår bemerkelsesverdig nøyaktighet takket være koderens presise måling og tilbakemelding, og holder skjærefeilene innenfor ±1 mm.

1. Avspoler

2. Fôring

3. Stansing

4. Valseformingsstativer

5. Kjøresystem

6. Skjæresystem

Andre

Utebord