video

Profil

Kryssavstivning spiller en viktig rolle i reolsystemer, og styrker støtte og stabilitet mellom to oppreiste rammer. Laget av slitesterkt svart stål med en tykkelse som vanligvis varierer fra 1,5 til 2,5 mm, tjener etterformende maling til å øke korrosjons- og rustmotstanden, noe som sikrer lang levetid og pålitelighet.

Virkelig tilfelle - Hovedtekniske parametere

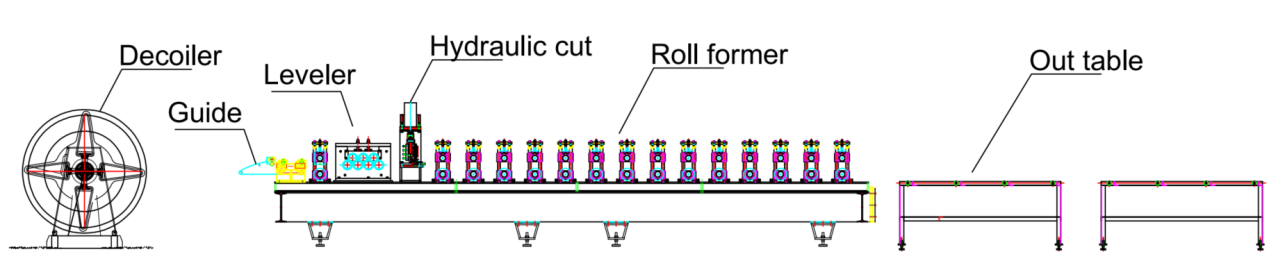

Flytskjema: Døko-spole--Styring--Niveller--Forhåndskutt--Rullformmaskin--Utebord

- 1. Linjehastighet: 0-15m/min, justerbar

- 2. Dimensjoner i virkeligheten: Flere bredder 80–300 mm, fast høyde 50 mm

- 3. Egnet materiale: Galvanisert stål

- 4. Materialtykkelse: 1,5–2 mm

- 5. Valseformingsmaskin: Støpejernn struktur og kjededriftssystem

- 6. Kuttesystem: Kuttet før valseformingsmaskin, med hydraulisk kraft.

- 7. PLS-skap: Siemens-system.

Ekte maskineri

1. Avspoler*1

2. Nivelleringsmaskin (utstyrt på valseformingsmaskinen) * 1

3. Hydraulisk forhåndskuttet maskin * 1

4. Valseformemaskin * 1

5. Utebord * 2

6. PLS-kontrollskap * 1

7. Hydraulisk stasjon * 2

8. Reservedelsboks (gratis) * 1

Beskrivelse av det virkelige tilfellet

- Avspoler

Vanligvis fungerer avspoleren som den første komponenten i produksjonslinjen. Pressarmen er i stand til å feste stålspolen og forhindre skader fra spolens rekyl under spolebytter. Utoverrettede spoleholdere forhindrer ytterligere at spolene glir av doren.

Veiledning

Styringsrullene vil føre stålspolen ordentlig inn i formingsrullene for å opprettholde justeringen mellom stålspolen og valseformingsmaskinen, og minimere potensiell bøying eller avvik.

Niveller

Tykkelsen på tverravstivningene når 2,5 mm, og bare når den er helt rett og ikke vridd, kan den gi best mulig stabilitet for stativrammen. Nivelleringsmaskinen kan flate ut stålspolen, frigjøre indre trykk, noe som gjør det lettere å forme og rette den rett. I denne produksjonslinjen er nivelleringsmaskinen plassert på valseformingsmaskinens base, noe som kan spare gulvplass og redusere tomtekostnader.

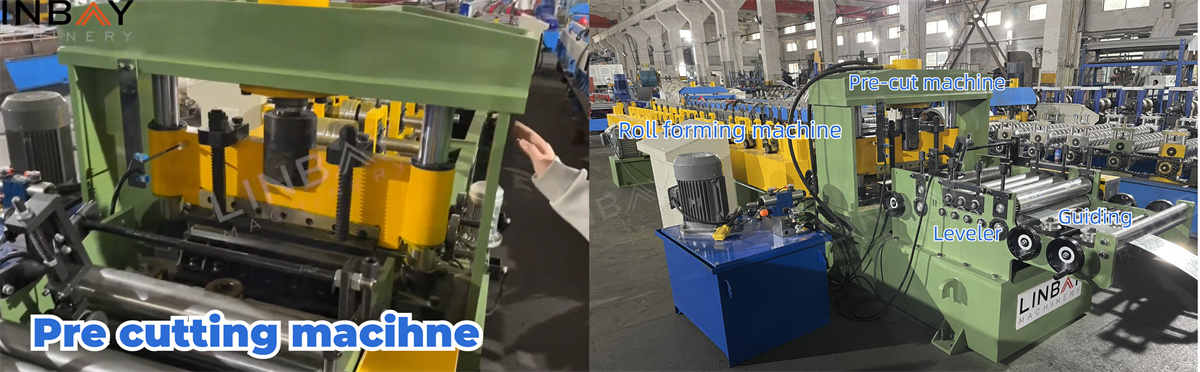

Forhåndskuttet maskin

Sammenlignet med etterkutting, gir forkutting før forming ikke noe avfall. Denne løsningen forenkler utskifting av stålspoler med varierende bredder for å produsere flere størrelser på samme produksjonslinje, uten å forårsake avfall.

Rullformmaskin

Valseformingsmaskinen er den viktigste komponenten i hele produksjonslinjen. Den bruker en robust støpejernskonstruksjon for formingsstasjonen, laget av et solid stykke stål. Rotasjonen av formingsvalsene drives av et kjedesystem.

Materialet i formingsvalsene er Gcr15, et kromholdig stål med høyt karboninnhold som er kjent for sin utmerkede hardhet og slitestyrke. Valsene er forkrommet for å forlenge levetiden. Akslene er laget av 40Cr-materiale og gjennomgår varmebehandling.

Forsterkninger er innlemmet i bunnen av profilen for å øke styrken. Denne valseformingsmaskinen kan produsere kryssavstivning med en bredde på 80–300 mm og en høyde på 50 mm. Ved å legge inn de ønskede dimensjonene i PLS-kontrollpanelet, beveger formingsstasjonen seg langs skinnene til riktig og presis posisjon. Formingspunktet justeres også etter hvert som formingsstasjonen beveger seg.

For sikkerheten til bevegelsen av formingsstasjonene, 2 avstandssensorer er satt på maskinbasen, som tilsvarer de ytterste og innerste posisjonene somformingstasjonskan flyttes til.For sensorene, tSansepunktet erherpåbasen til formingsstasjoneneDet innerstesensorer å forhindre atformingstasjonsfra å komme for nærme og forårsake rullekollisjoner.Det ytterstesensorer å forhindre atformingstasjonen fra å koble seg fraskinnerog fallende.

Hydraulisk stasjon

Den hydrauliske stasjonen er utstyrt med kjølevifter som er designet for effektiv varmespredning, noe som garanterer uavbrutt drift og øker produktiviteten. Denne hydrauliske stasjonen er kjent for sine lave feilrater og er bygget for å vare, noe som sikrer langvarig holdbarhet.

PLS-kontrollskap og encoder

Koderen konverterer den målte lengden på stålspolen til elektriske signaler som sendes til PLS-kontrollskapet. Inne i kontrollskapet kan produksjonshastighet, individuell produksjonsutgang, skjærelengde og andre parametere styres. Med presise målinger og tilbakemeldinger fra koderen kan skjæremaskinen kontrollere skjærefeil innenfor ±1 mm.

1. Avspoler

2. Fôring

3. Stansing

4. Valseformingsstativer

5. Kjøresystem

6. Skjæresystem

Andre

Utebord