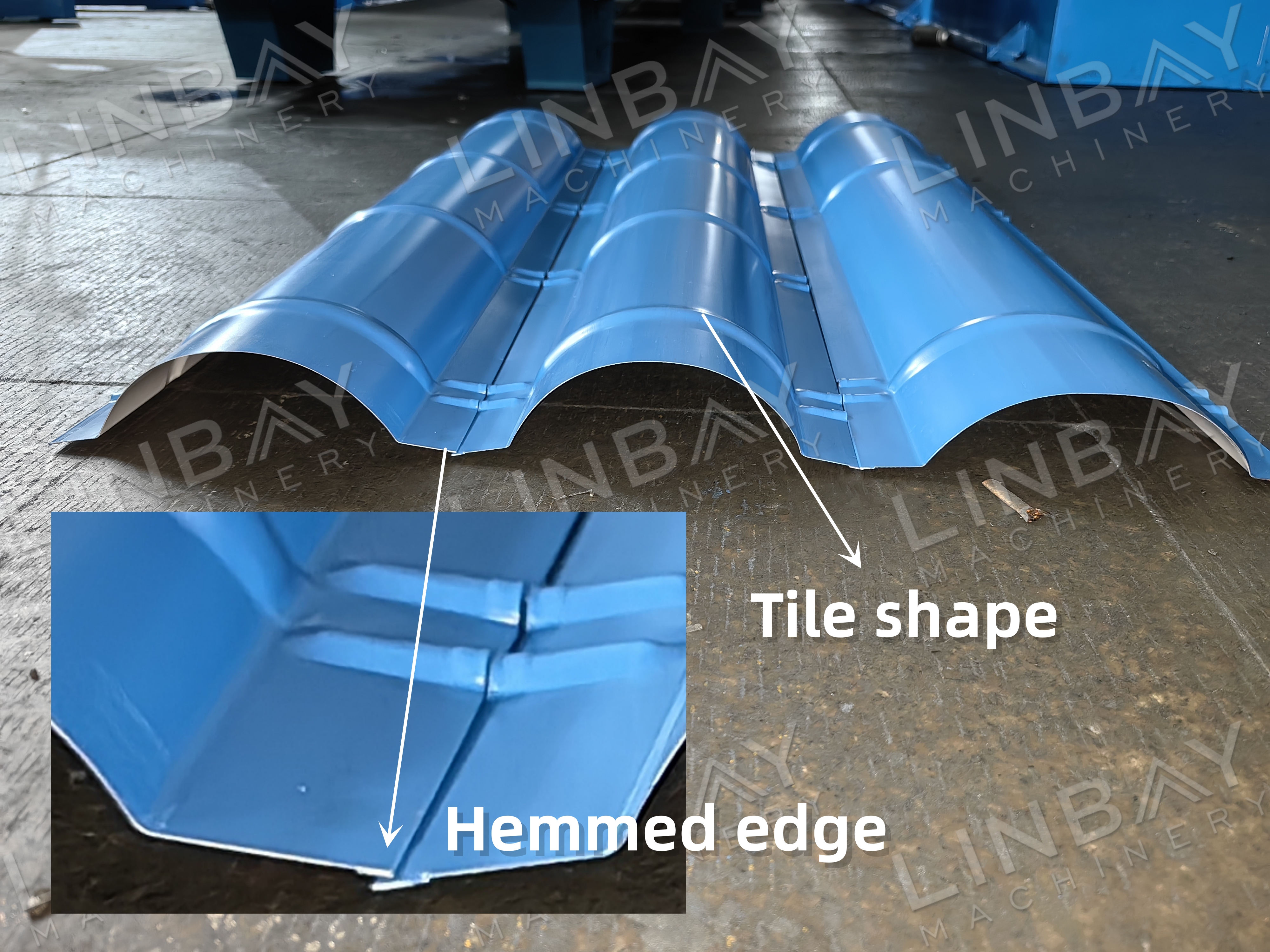

Profil

Mønekappen sikrer skjøten der de to takhellingene møtes, og beskytter området effektivt mot regn og støv. Disse kappene er tilgjengelige i forskjellige former for å utfylle forskjellige typer metalltakpaneler, og er laget av 0,3–0,6 mm fargebelagt stål, PPGI og galvanisert stål.

Virkelig tilfelle - Hovedtekniske parametere

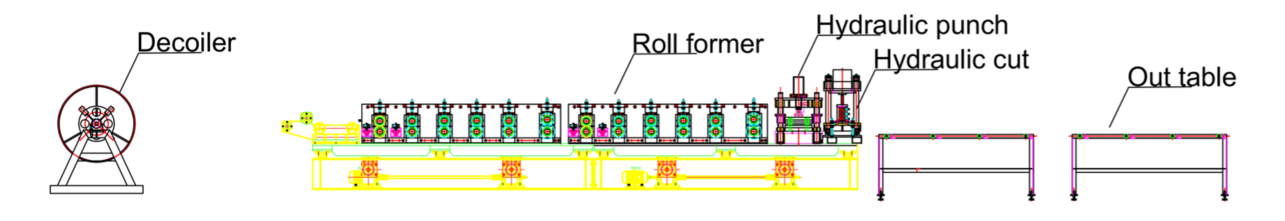

Flytskjema: Avspoler--Styring--Valsformingsmaskin--Hydraulisk stempel--Hydraulisk utskjæringsbord

Virkelig tilfelle - Hovedtekniske parametere

· Justerbar linjehastighet: 0–10 m/min

· Kompatible materialer: Fargebelagt stål, galvanisert stål og PPGI

· Materialtykkelsesområde: 0,3–0,6 mm

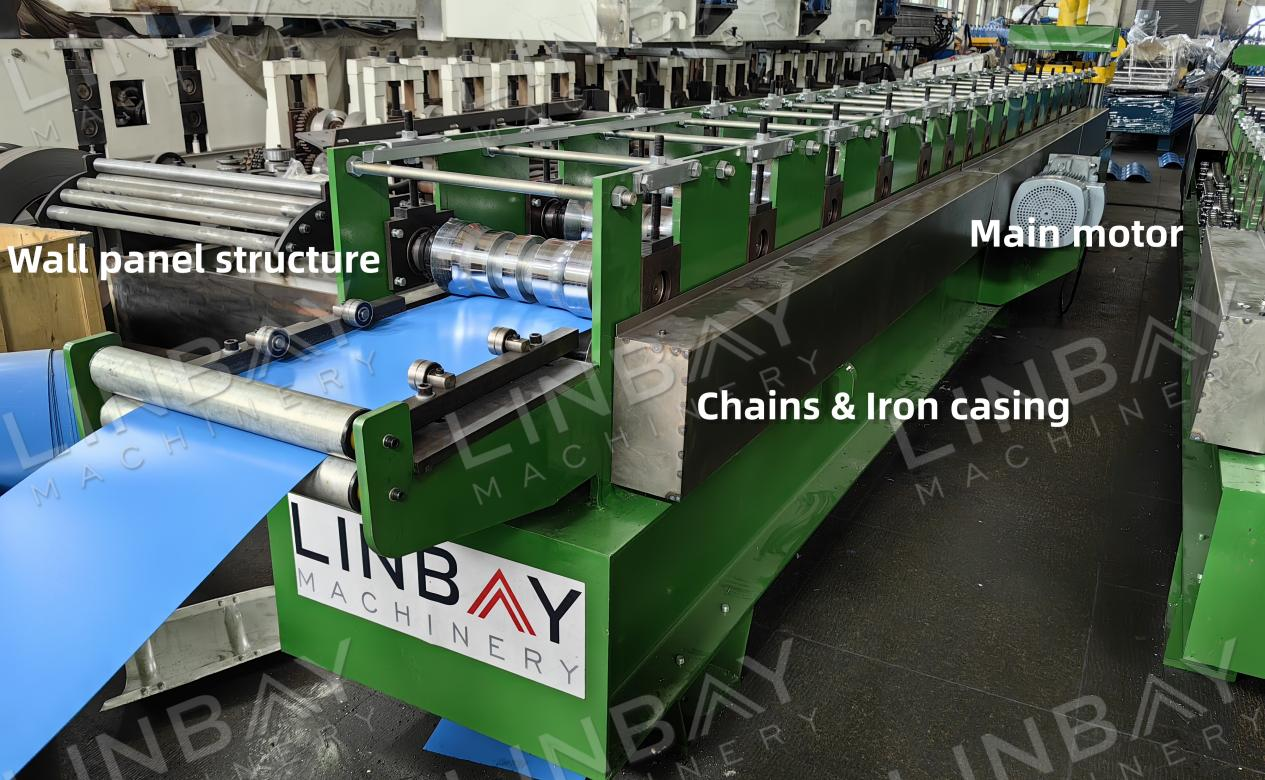

· Valseformingsmaskintype: Veggpanelstruktur

· Drivsystem: Kjedemekanisme

· Skjæresystem: Hydraulisk skjæring, hvor valseformeren stopper under skjæreprosessen

· PLS-kontroll: Siemens-system

Ekte maskineri

1. Manuell avspoler*1 (Vi tilbyr også elektriske og hydrauliske avspolere, les mer i BESKRIVELSEN nedenfor)

2. Valseformemaskin * 1

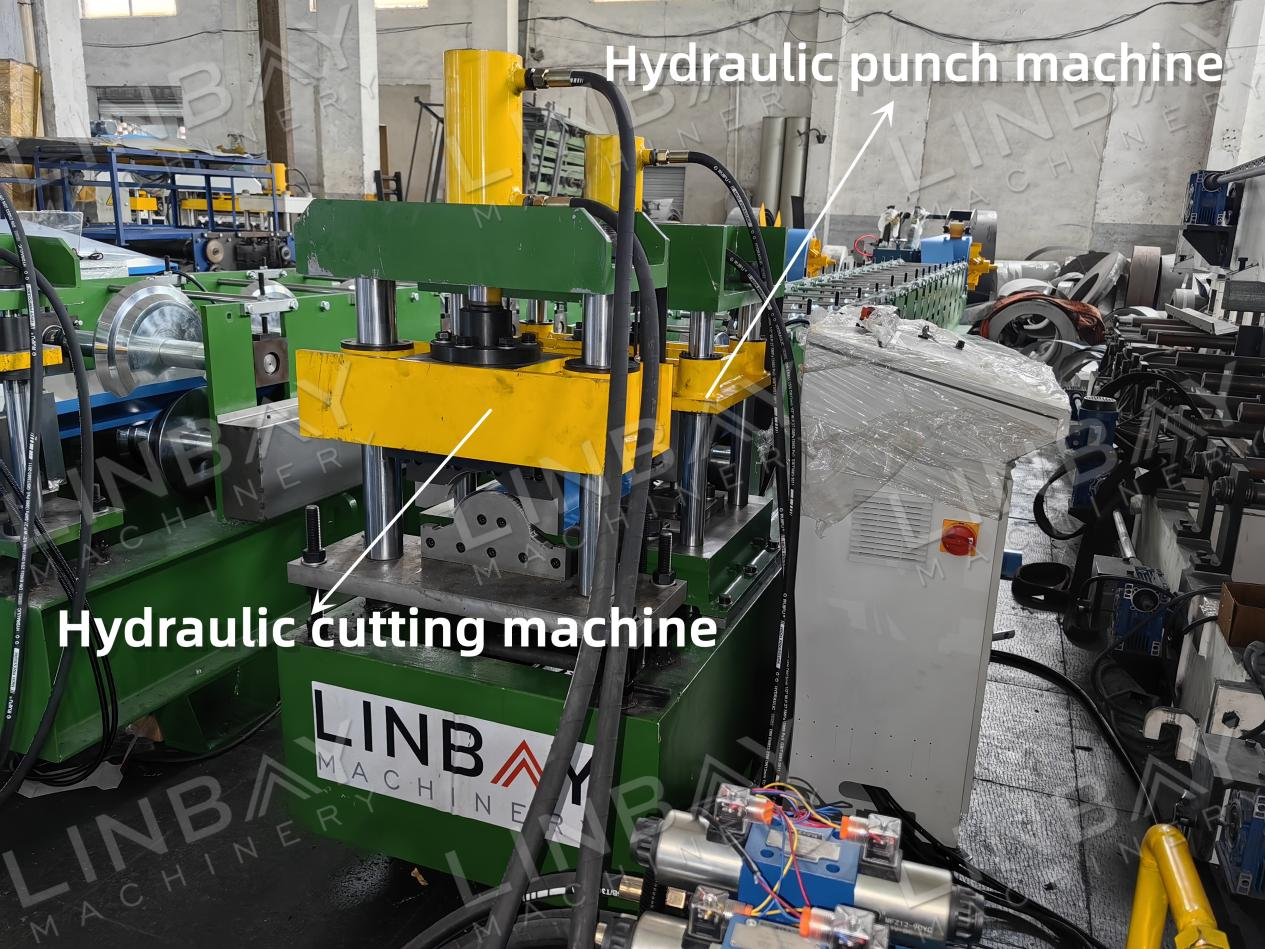

3. Hydraulisk stansemaskin * 1

4. Hydraulisk skjæremaskin * 1

5. Utebord * 2

6. PLS-kontrollskap * 1

7. Hydraulisk stasjon * 1

8. Reservedelsboks (gratis) * 1

Beskrivelse av det virkelige tilfellet

Avspoler

Avspoleren er tilgjengelig i manuelle, elektriske og hydrauliske versjoner, valgt i henhold til stålspolens tykkelse, bredde og vekt. En manuell avspoler er tilstrekkelig til å støtte en 0,6 mm tykk spole sikkert, og sikrer jevn og stabil avvikling.

Den sentrale akselen på avspoleren, også kjent som kjerneekspansjonsenheten, er utformet for å holde stålspolen, med mulighet for å utvide eller trekke seg sammen for å tilpasse seg indre diametre fra 460–520 mm, noe som sikrer sikker og jevn avvikling. I tillegg er en utvendig spoleholder inkludert for å forhindre at spolen glir av, noe som forbedrer arbeidernes sikkerhet.

Veiledning

Styreruller hjelper stålspolen med å komme jevnt inn i valseformingsmaskinen, og sikrer justering med senterlinjen til de andre maskinene. Denne justeringen er avgjørende for å opprettholde rettheten til mønekappen og sikre presise formingstrykkpunkter.

Valsformingsmaskin

Veggpanelstrukturen kombinert med det kjededrevne systemet former effektivt tynne plater med en tykkelse på 0,3–0,6 mm, noe som gir en kostnadseffektiv løsning. Kjeden er innkapslet i et jernhus, som gir beskyttelse for arbeiderne og beskytter kjedene mot ruskskader. Når stålspolen passerer gjennom formingsvalsene, utsettes den for trykk og strekkrefter, noe som resulterer i den ønskede formen.

Systemet inkluderer 16 formingsstasjoner, hver presist utformet basert på kundens spesifikasjoner, med tanke på bølgehøyde, bueradius og rette kanter på begge sider av mønekappen. Disse stasjonene er utformet for å forhindre riper på spoleoverflaten eller skade på malingsbelegget.

Denne mønekappen har falsede kanter for å forbedre sikkerheten ved å redusere skarphet og beskytte arbeidere mot skader. Den falsede designen skjuler også metallkanten, noe som forhindrer kantkryp og reduserer risikoen for rustdannelse ved mønekappens kant.

Stempling

Når stålspolen er formet, får den en halvsirkelform. Deretter brukes en hydraulisk stansemaskin til å stemple det hevede mønsteret på flisen. Denne prosessen former ikke bare flisen, men forbedrer også den langsgående styrken til mønekappen. Stempefrekvensen kan justeres via PLS-skjermen, og stempeformen kan tilpasses dine spesifikasjoner.

Enkoder, PLS-kontrollskap og hydraulisk skjæring

Koderen måler nøyaktig lengden på den fremadskridende stålspolen og konverterer denne målingen til et elektrisk signal som sendes til PLS-kontrollskapet. Operatører kan konfigurere produksjonshastighet, batchstørrelse og skjærelengde direkte fra PLS-skapets skjerm. Takket være den presise tilbakemeldingen fra koderen kan den hydrauliske skjæremaskinen opprettholde en skjærelengdefeil innenfor ±1 mm. I tillegg er skjærebladene spesialdesignet i henhold til de medfølgende tegningene, noe som sikrer rene, deformasjonsfrie kanter og eliminerer grader.

1. Avspoler

2. Fôring

3. Stansing

4. Valseformingsstativer

5. Kjøresystem

6. Skjæresystem

Andre

Utebord