ਪ੍ਰੋਫਾਈਲ

ਚਾਦਰਾਂ ਵਾਲੀਆਂ ਗੋਲ ਟਿਊਬਾਂ ਚਾਦਰਾਂ ਲਈ ਜ਼ਰੂਰੀ ਹਿੱਸੇ ਹਨ, ਜੋ ਆਮ ਤੌਰ 'ਤੇ ਐਲੂਮੀਨੀਅਮ ਜਾਂ ਗੈਲਵੇਨਾਈਜ਼ਡ ਸਟੀਲ ਤੋਂ ਬਣੀਆਂ ਹੁੰਦੀਆਂ ਹਨ। ਮਿਆਰੀ ਵਿਆਸ ਵਿੱਚ 60/63/70/78/80/85mm ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਇਹ ਆਮ ਤੌਰ 'ਤੇ 4, 5, 6, ਜਾਂ 7 ਮੀਟਰ ਦੀ ਲੰਬਾਈ ਵਿੱਚ ਉਪਲਬਧ ਹੁੰਦੇ ਹਨ।

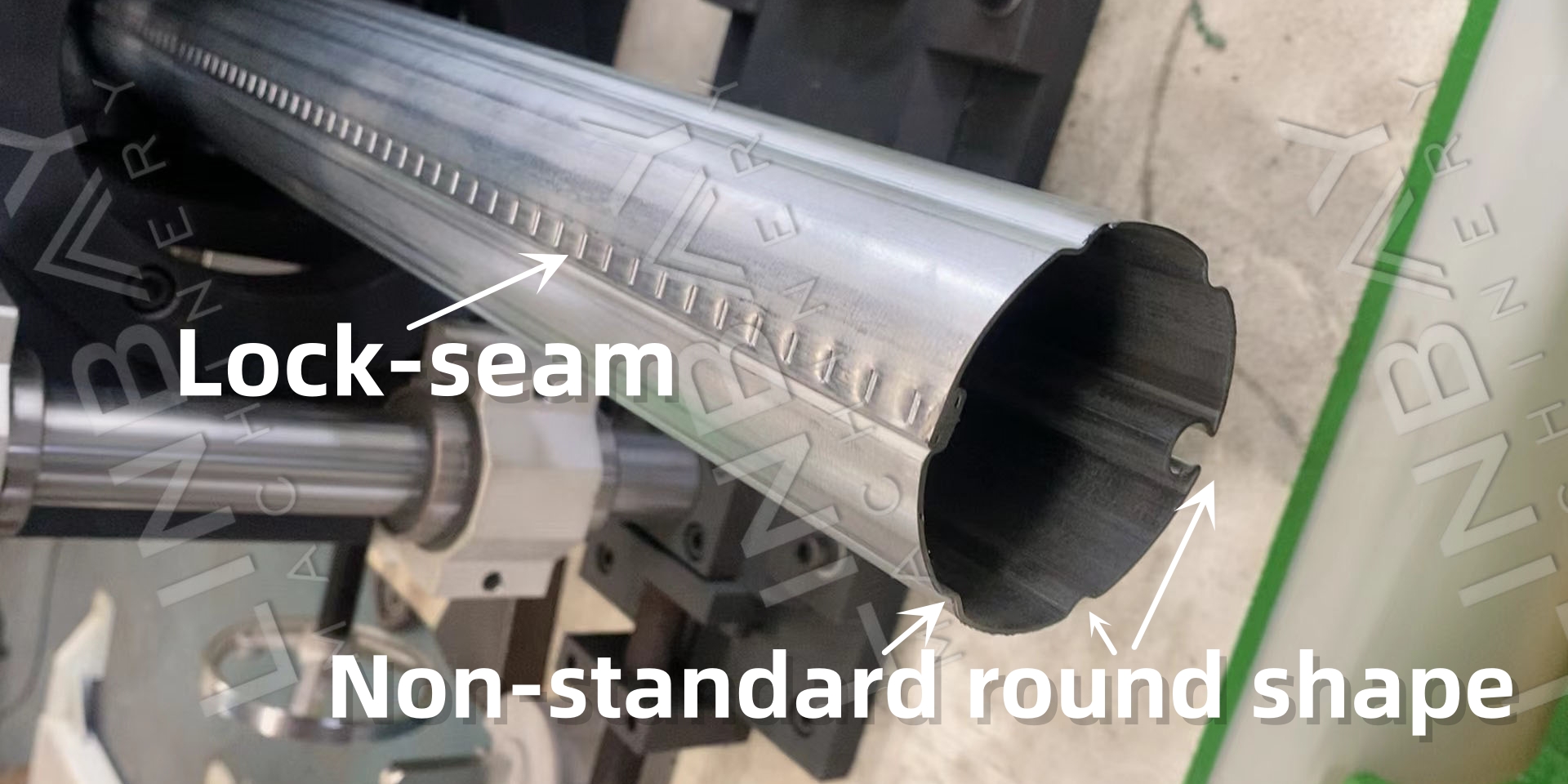

ਰਵਾਇਤੀ ਉਤਪਾਦਨ ਵਿਧੀ: ਸਟੀਲ ਕੋਇਲਾਂ ਨੂੰ ਇੱਕ ਸਿਲੰਡਰ ਮੋਲਡ ਦੇ ਦੁਆਲੇ ਘੁੱਟਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਰ ਇੱਕ ਗੋਲ ਟਿਊਬ ਬਣਾਉਣ ਲਈ ਸੰਕੁਚਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਸ ਪਹੁੰਚ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਅਸਮਾਨ ਬਲ ਵੰਡ, ਘੱਟ ਕੁਸ਼ਲਤਾ, ਅਤੇ ਟਿਊਬ ਦੀ ਲੰਬਾਈ ਅਤੇ ਘੱਟੋ-ਘੱਟ ਵਿਆਸ ਦੋਵਾਂ 'ਤੇ ਸੀਮਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਗੈਰ-ਮਿਆਰੀ ਗੋਲ ਕਿਨਾਰੇ ਵਾਲੇ ਡਿਜ਼ਾਈਨ ਵਾਲੀਆਂ ਟਿਊਬਾਂ ਬਣਾਉਣਾ ਮੁਸ਼ਕਲ ਹੈ, ਜਿਵੇਂ ਕਿ ਹੇਠਾਂ ਦਿੱਤੀ ਤਸਵੀਰ ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ।

ਨਵਾਂ ਤਰੀਕਾ: ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ।ਰੋਲ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੌਲੀ-ਹੌਲੀ ਹਰੇਕ ਰੋਲਰ ਦੇ ਨਾਲ ਸਮੱਗਰੀ ਨੂੰ ਆਕਾਰ ਦਿੰਦੀ ਹੈ, ਇਸਨੂੰ ਹੌਲੀ-ਹੌਲੀ ਮੋੜਦੀ ਹੈ ਜਦੋਂ ਤੱਕ ਇਹ ਇੱਕ ਗੋਲ, ਲਾਕ-ਸੀਮਡ ਟਿਊਬ ਨਹੀਂ ਬਣ ਜਾਂਦੀ। ਇਹ ਇਕਸਾਰ ਫੋਰਸ ਵੰਡ ਸਪਰਿੰਗਬੈਕ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਦੀ ਹੈ। ਸਟੀਲ ਕੋਇਲਾਂ ਨੂੰ ਮੈਨੂਅਲ ਪ੍ਰੀ-ਕਟਿੰਗ ਦੀ ਲੋੜ ਤੋਂ ਬਿਨਾਂ ਲਗਾਤਾਰ ਫੀਡ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਟਿਊਬ ਦੀ ਲੰਬਾਈ ਨੂੰ ±1mm ਦੀ ਸ਼ੁੱਧਤਾ ਨਾਲ ਸਹੀ ਢੰਗ ਨਾਲ ਕੱਟਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਇਹ ਵਿਧੀ ਛੋਟੇ ਵਿਆਸ ਵਾਲੀਆਂ ਟਿਊਬਾਂ ਅਤੇ ਕਸਟਮ ਕਿਨਾਰੇ ਡਿਜ਼ਾਈਨ ਤਿਆਰ ਕਰਨ ਲਈ ਆਦਰਸ਼ ਹੈ। ਇਹ ਗਾਹਕਾਂ ਲਈ ਇੱਕ ਕੁਸ਼ਲ ਅਤੇ ਕਿਫਾਇਤੀ ਹੱਲ ਹੈ।

ਅਸਲ ਕੇਸ-ਮੁੱਖ ਤਕਨੀਕੀ ਮਾਪਦੰਡ

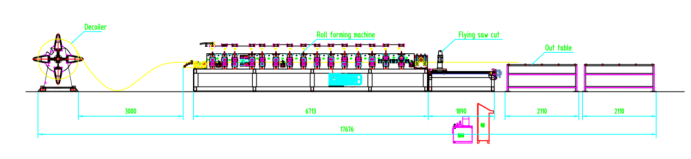

ਫਲੋ ਚਾਰਟ: ਡੀਕੋਇਲਰ--ਗਾਈਡਿੰਗ--ਰੋਲ ਫਾਰਮਰ--ਫਲਾਇੰਗ ਆਰਾ ਕੱਟ--ਆਊਟ ਟੇਬਲ

ਅਸਲ ਕੇਸ-ਮੁੱਖ ਤਕਨੀਕੀ ਮਾਪਦੰਡ

1. ਲਾਈਨ ਸਪੀਡ: 0-10m/ਮਿੰਟ, ਐਡਜਸਟੇਬਲ

2. ਢੁਕਵੀਂ ਸਮੱਗਰੀ: ਗੈਲਵਨਾਈਜ਼ਡ ਸਟੀਲ, ਅਲਮੀਨੀਅਮ

3. ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ: 0.8-1mm

4. ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ: ਕਾਸਟ-ਆਇਰਨ ਬਣਤਰ

5. ਡਰਾਈਵਿੰਗ ਸਿਸਟਮ: ਯੂਨੀਵਰਸਲ ਜੁਆਇੰਟ ਕਾਰਡਨ ਸ਼ਾਫਟ ਦੇ ਨਾਲ ਗੀਅਰਬਾਕਸ ਡਰਾਈਵਿੰਗ ਸਿਸਟਮ।

6.ਕਟਿੰਗ ਸਿਸਟਮ: ਉੱਡਦਾ ਆਰਾ ਕੱਟ, ਰੋਲ ਫਰਮਰ ਕੱਟਣ ਵੇਲੇ ਨਹੀਂ ਰੁਕਦਾ।

7.PLC ਕੈਬਨਿਟ: ਸੀਮੇਂਸ ਸਿਸਟਮ।

ਅਸਲ ਕੇਸ-ਮਸ਼ੀਨਰੀ

1. ਮੈਨੂਅਲ ਡੀਕੋਇਲਰ*1

2. ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ*1

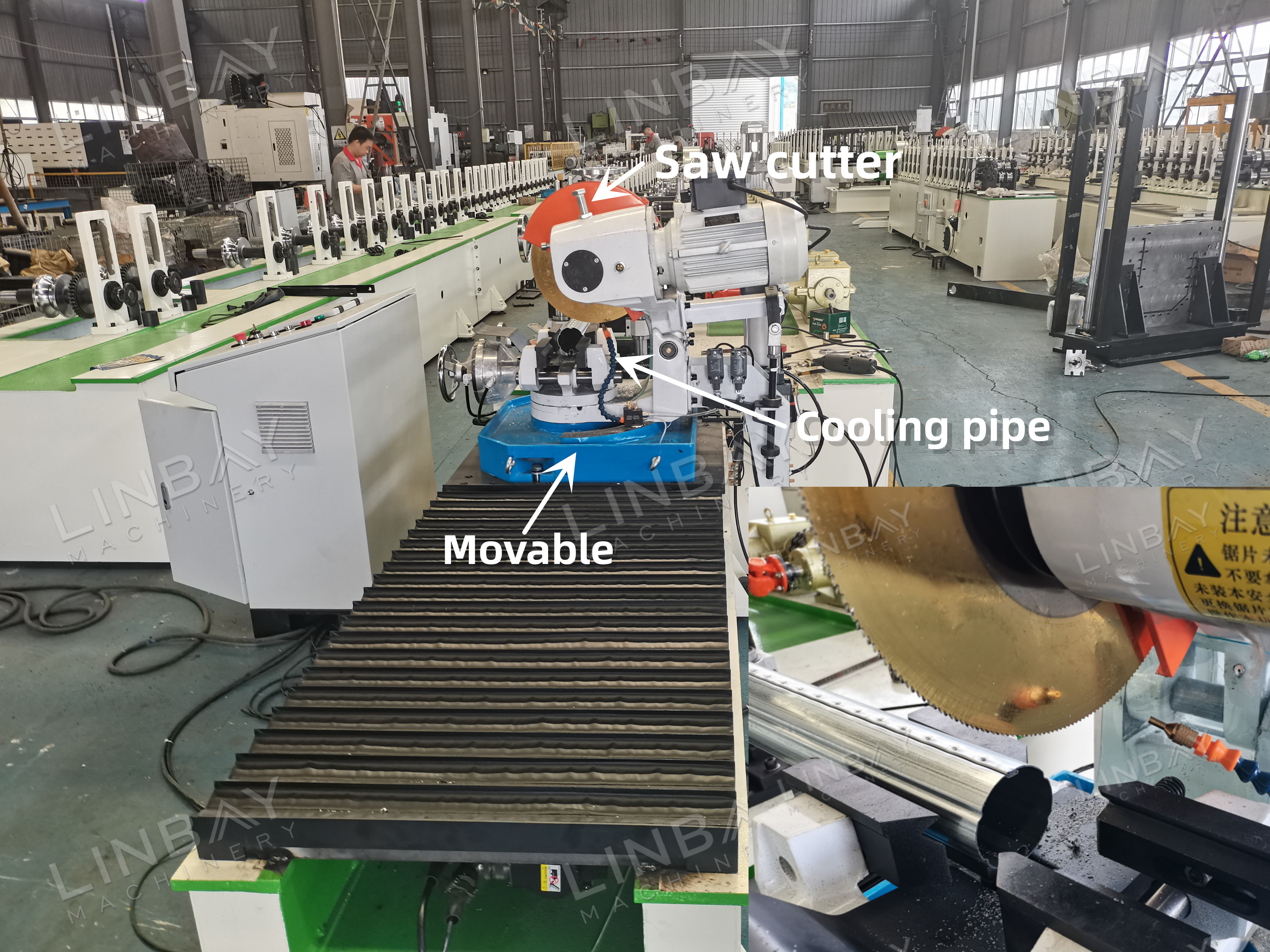

3. ਫਲਾਇੰਗ ਆਰਾ ਕੱਟਣ ਵਾਲੀ ਮਸ਼ੀਨ*1 (ਆਰਾ ਬਲੇਡ*1 ਸਮੇਤ)

4. ਆਊਟ ਟੇਬਲ*2

5.PLC ਕੰਟਰੋਲ ਕੈਬਨਿਟ*1

6. ਹਾਈਡ੍ਰੌਲਿਕ ਸਟੇਸ਼ਨ*1

7. ਸਪੇਅਰ ਪਾਰਟਸ ਬਾਕਸ (ਮੁਫ਼ਤ)*1

ਅਸਲ ਕੇਸ-ਵਰਣਨ

ਮੈਨੂਅਲ ਡੀਕੋਇਲਰ

· ਮਜ਼ਬੂਤ ਫਰੇਮ:ਇਹ ਫਰੇਮ ਮਜ਼ਬੂਤ ਅਤੇ ਸਥਿਰ ਹੋਣ ਲਈ ਬਣਾਇਆ ਗਿਆ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਸਟੀਲ ਕੋਇਲਾਂ ਨੂੰ ਸੁਰੱਖਿਅਤ ਢੰਗ ਨਾਲ ਸਹਾਰਾ ਦੇਣ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ।

· ਮੈਂਡਰਲ ਵਿਸਥਾਰ:490-510mm ਦੇ ਅੰਦਰੂਨੀ ਵਿਆਸ ਵਾਲੇ ਸਟੀਲ ਕੋਇਲਾਂ ਨੂੰ ਫੈਲਾਉਣ ਅਤੇ ਅਨੁਕੂਲਿਤ ਕਰਨ ਲਈ ਮੈਂਡਰਲ ਜਾਂ ਆਰਬਰ ਨੂੰ ਹੱਥੀਂ ਐਡਜਸਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਕੋਇਲ ਨਿਰਵਿਘਨ ਡੀਕੋਇਲਿੰਗ ਲਈ ਮਜ਼ਬੂਤੀ ਨਾਲ ਫੜਿਆ ਹੋਇਆ ਹੈ।

· ਕੋਇਲ ਰਿਟੇਨਰ:ਇਹ ਕੰਪੋਨੈਂਟ ਸਟੀਲ ਕੋਇਲ ਨੂੰ ਮੈਂਡਰਲ ਤੋਂ ਖਿਸਕਣ ਤੋਂ ਰੋਕਣ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ। ਇਸਨੂੰ ਜੋੜਨਾ ਅਤੇ ਹਟਾਉਣਾ ਆਸਾਨ ਹੈ।

· ਉਪਲਬਧ ਵਿਕਲਪ:ਵਧੀ ਹੋਈ ਸ਼ਕਤੀ ਅਤੇ ਆਟੋਮੇਸ਼ਨ ਲਈ, ਕੋਰ ਐਕਸਪੈਂਸ਼ਨ ਡਿਵਾਈਸ ਦੇ ਇਲੈਕਟ੍ਰਿਕ ਜਾਂ ਹਾਈਡ੍ਰੌਲਿਕ ਸੰਸਕਰਣ ਉਪਲਬਧ ਹਨ। ਹਾਲਾਂਕਿ, ਪਤਲੇ ਅਤੇ ਤੰਗ ਸਟੀਲ ਕੋਇਲਾਂ ਦੇ ਕਾਰਨ, ਛੱਤਰੀ ਗੋਲ ਟਿਊਬਾਂ ਲਈ ਮੈਨੂਅਲ ਸੰਸਕਰਣ ਨੂੰ ਤਰਜੀਹ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ।

ਮਾਰਗਦਰਸ਼ਨ

· ਮੁੱਖ ਭੂਮਿਕਾ: ਮਸ਼ੀਨ ਦੀ ਸੈਂਟਰਲਾਈਨ ਨਾਲ ਸਟੀਲ ਕੋਇਲ ਦੀ ਸਟੀਕ ਇਕਸਾਰਤਾ ਬਣਾਈ ਰੱਖਦਾ ਹੈ, ਮਰੋੜਨ, ਝੁਕਣ ਅਤੇ ਬੁਰ ਬਣਨ ਵਰਗੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕਦਾ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕਿ ਛੱਤਰੀ ਗੋਲ ਟਿਊਬਾਂ ਦੀਆਂ ਸੀਮਾਂ ਤੰਗ ਅਤੇ ਸੁਰੱਖਿਅਤ ਹਨ, ਸਹੀ ਇਕਸਾਰਤਾ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹੈ।

· ਕਈ ਗਾਈਡਿੰਗ ਸਿਸਟਮ: ਉਤਪਾਦਨ ਦੌਰਾਨ ਟਿਊਬ ਸਿੱਧੀ ਰਹਿਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਸਿਰਫ਼ ਫੀਡਿੰਗ ਪੁਆਇੰਟ 'ਤੇ ਹੀ ਨਹੀਂ ਸਗੋਂ ਫਾਰਮਿੰਗ ਮਸ਼ੀਨ ਵਿੱਚ ਵੀ ਸਥਿਤ ਹੈ।

· ਰੁਟੀਨ ਕੈਲੀਬ੍ਰੇਸ਼ਨ: ਗਾਈਡਿੰਗ ਪ੍ਰਣਾਲੀਆਂ ਦਾ ਨਿਯਮਤ ਕੈਲੀਬ੍ਰੇਸ਼ਨ ਜ਼ਰੂਰੀ ਹੈ, ਖਾਸ ਕਰਕੇ ਆਵਾਜਾਈ ਜਾਂ ਵਰਤੋਂ ਦੇ ਲੰਬੇ ਸਮੇਂ ਬਾਅਦ।

· ਪੂਰਵ-ਸ਼ਿਪਮੈਂਟ ਦਸਤਾਵੇਜ਼: ਲਿਨਬੇ ਟੀਮ ਸ਼ਿਪਮੈਂਟ ਤੋਂ ਪਹਿਲਾਂ ਗਾਈਡਿੰਗ ਚੌੜਾਈ ਨੂੰ ਧਿਆਨ ਨਾਲ ਮਾਪਦੀ ਹੈ ਅਤੇ ਰਿਕਾਰਡ ਕਰਦੀ ਹੈ, ਗਾਹਕ ਦੀ ਪ੍ਰਾਪਤੀ 'ਤੇ ਸਹੀ ਕੈਲੀਬ੍ਰੇਸ਼ਨ ਦੀ ਸਹੂਲਤ ਲਈ ਉਪਭੋਗਤਾ ਮੈਨੂਅਲ ਵਿੱਚ ਇਹ ਵੇਰਵੇ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ।

ਰੋਲ ਫਾਰਮਰ

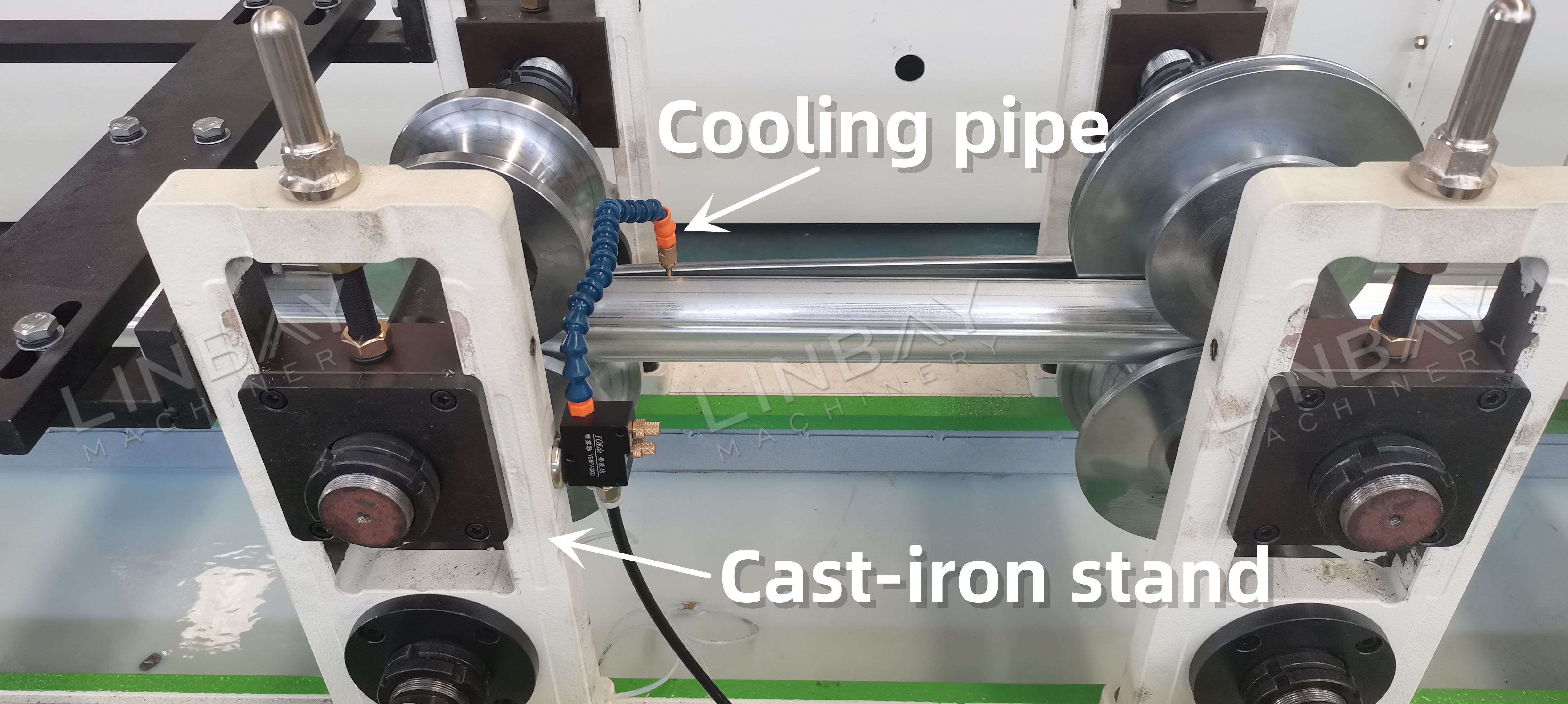

· ਮਜ਼ਬੂਤ ਉਸਾਰੀ: ਵਧੀ ਹੋਈ ਟਿਕਾਊਤਾ ਲਈ ਇਸ ਵਿੱਚ ਕਾਸਟ-ਆਇਰਨ ਸਟੈਂਡ ਹੈ।

· ਸ਼ਕਤੀਸ਼ਾਲੀ ਡਰਾਈਵ ਸਿਸਟਮ: ਇੱਕ ਗੀਅਰਬਾਕਸ ਅਤੇ ਯੂਨੀਵਰਸਲ ਜੋੜ ਨਾਲ ਲੈਸ ਜੋ ਰੋਲਰਾਂ ਨੂੰ ਮਜ਼ਬੂਤ ਡ੍ਰਾਈਵਿੰਗ ਫੋਰਸ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ, ਸਟੀਲ ਕੋਇਲਾਂ ਦੇ ਨਿਰਵਿਘਨ ਅਤੇ ਇਕਸਾਰ ਗਠਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ।

· ਲਚਕਦਾਰ ਉਤਪਾਦਨ: ਇੱਕ ਸਿੰਗਲ ਰੋਲ ਫਾਰਮਿੰਗ ਮਸ਼ੀਨ ਬੇਸ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਕੈਸੇਟਾਂ ਹੁੰਦੀਆਂ ਹਨ, ਹਰੇਕ ਨੂੰ ਖਾਸ ਗੋਲ ਟਿਊਬ ਵਿਆਸ ਦੇ ਅਨੁਸਾਰ ਤਿਆਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ ਦੀਆਂ ਟਿਊਬਾਂ ਬਣਾਉਣ ਲਈ ਬਸ ਕੈਸੇਟਾਂ ਨੂੰ ਬਦਲੋ।

· ਲਾਗਤ ਕੁਸ਼ਲਤਾ: ਵੱਖ-ਵੱਖ ਟਿਊਬ ਵਿਆਸ ਲਈ ਵੱਖਰੀਆਂ ਉਤਪਾਦਨ ਲਾਈਨਾਂ ਦੀ ਜ਼ਰੂਰਤ ਨੂੰ ਖਤਮ ਕਰਕੇ ਇੱਕ ਵਧੇਰੇ ਕਿਫ਼ਾਇਤੀ ਹੱਲ ਪੇਸ਼ ਕਰਦਾ ਹੈ।

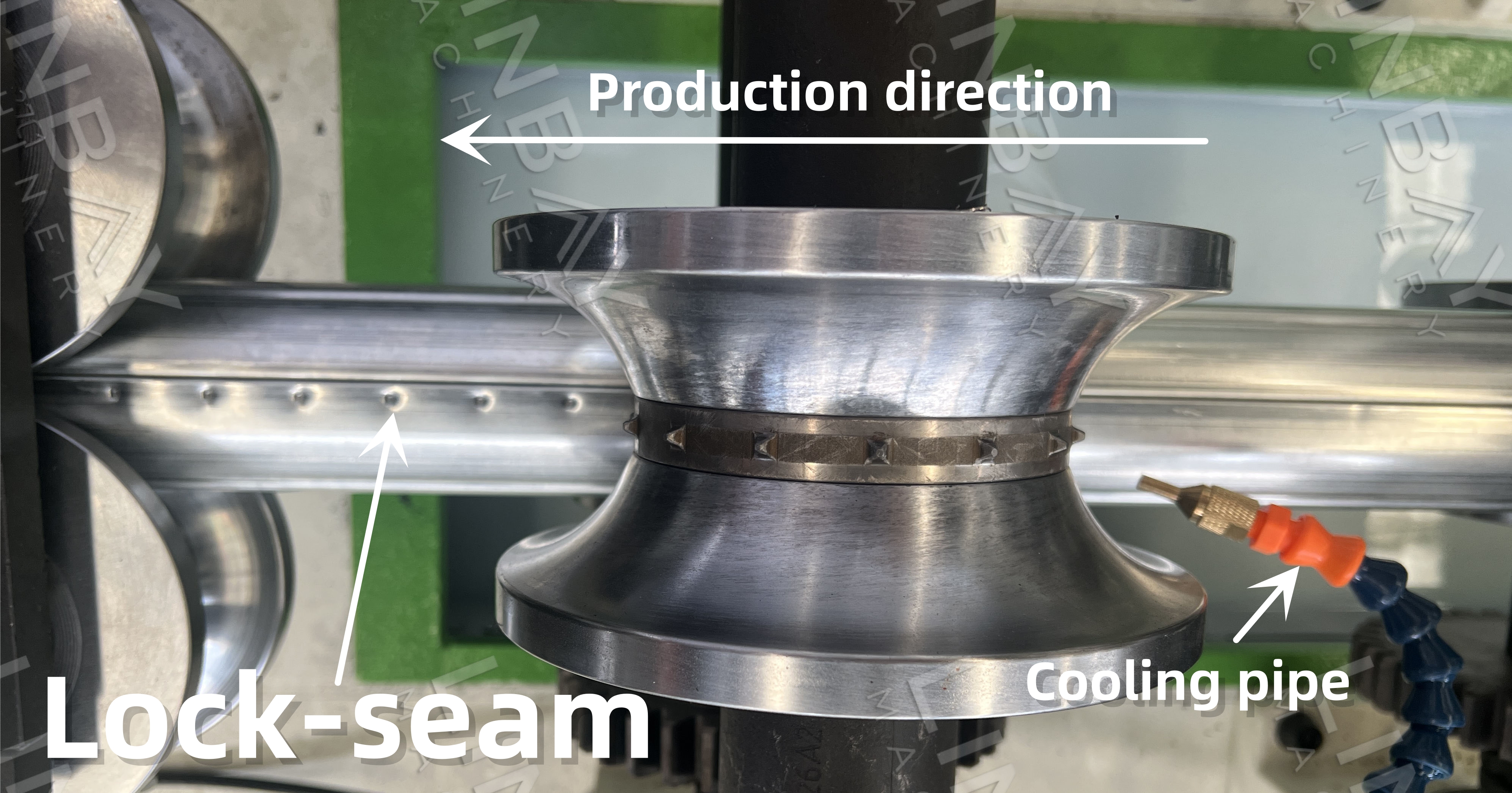

· ਸੁਰੱਖਿਅਤ ਸੀਮ: ਇੱਕ ਤੰਗ ਲਾਕ ਸੀਮ ਦੀ ਗਰੰਟੀ ਦਿੰਦਾ ਹੈ ਜੋ ਬਰਕਰਾਰ ਰਹਿੰਦਾ ਹੈ, ਕਿਸੇ ਵੀ ਸੰਭਾਵੀ ਸੀਮ ਅਸਫਲਤਾ ਨੂੰ ਰੋਕਦਾ ਹੈ।

· ਟਿਕਾਊ ਕੂਲਿੰਗ ਸਿਸਟਮ: ਰੋਲਰ ਦੇ ਤਾਪਮਾਨ ਨੂੰ ਘੱਟ ਰੱਖਣ ਲਈ, ਬਣਾਉਣ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਵਧਾਉਣ ਅਤੇ ਰੋਲਰ ਦੀ ਉਮਰ ਵਧਾਉਣ ਲਈ ਇੱਕ ਰੀਸਰਕੁਲੇਟਿੰਗ ਕੂਲੈਂਟ ਸਿਸਟਮ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ।

ਫਲਾਇੰਗ ਆਰਾ ਕੱਟ

· ਬਹੁ-ਵਿਆਸ ਆਰਾ: ਵੱਖ-ਵੱਖ ਗੋਲ ਟਿਊਬ ਆਕਾਰਾਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ, ਜੋ ਬਲੇਡ ਬਦਲਣ ਦੀ ਲਾਗਤ ਨੂੰ ਘੱਟ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

· ਸ਼ੁੱਧਤਾ ਕੱਟਣਾ: ਸਾਫ਼, ਵਿਗਾੜ-ਮੁਕਤ ਕੱਟਾਂ ਨੂੰ ਨਿਰਵਿਘਨ, ਬੁਰ-ਮੁਕਤ ਕਿਨਾਰਿਆਂ ਦੇ ਨਾਲ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

· ਪਦਾਰਥਕ ਕੁਸ਼ਲਤਾ: ਹਰੇਕ ਕੱਟ ਦੇ ਨਾਲ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਖਤਮ ਕਰਦਾ ਹੈ, ਸਟੀਲ ਕੋਇਲ ਦੀ ਵਰਤੋਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਂਦਾ ਹੈ ਅਤੇ ਲਾਗਤਾਂ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ।

· ਵਧੀ ਹੋਈ ਉਤਪਾਦਨ ਗਤੀ: ਕਟਰ ਯੂਨਿਟ ਟ੍ਰੈਕ ਦੇ ਨਾਲ-ਨਾਲ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਸਮਾਨ ਗਤੀ ਨਾਲ ਯਾਤਰਾ ਕਰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਨਿਰਵਿਘਨ ਕਾਰਜ ਸੰਭਵ ਹੁੰਦਾ ਹੈ।

· ਉੱਚ ਸ਼ੁੱਧਤਾ: ਸਰਵੋ ਮੋਟਰ ਅਤੇ ਮੋਸ਼ਨ ਕੰਟਰੋਲਰ ਨਾਲ ਏਕੀਕ੍ਰਿਤ, ±1mm ਸਹਿਣਸ਼ੀਲਤਾ ਦੇ ਅੰਦਰ ਕੱਟਣ ਦੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਦਾ ਹੈ।

· ਕੁਸ਼ਲ ਕੂਲਿੰਗ ਸਿਸਟਮ: ਆਰਾ ਬਲੇਡ ਨੂੰ ਠੰਡਾ ਰੱਖਣ ਲਈ ਕੂਲੈਂਟ ਨੂੰ ਰੀਸਰਕੁਲੇਟ ਕਰਦਾ ਹੈ, ਨਿਰੰਤਰ ਵਰਤੋਂ ਦੌਰਾਨ ਇਕਸਾਰ ਕੱਟਣ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਅਤੇ ਬਲੇਡ ਦੀ ਉਮਰ ਵਧਾਉਂਦਾ ਹੈ।

1. ਡੀਕੋਇਲਰ

2. ਖੁਆਉਣਾ

3. ਮੁੱਕਾ ਮਾਰਨਾ

4. ਰੋਲ ਬਣਾਉਣ ਵਾਲੇ ਸਟੈਂਡ

5. ਡਰਾਈਵਿੰਗ ਸਿਸਟਮ

6. ਕੱਟਣ ਵਾਲੀ ਪ੍ਰਣਾਲੀ

ਹੋਰ

ਬਾਹਰੀ ਮੇਜ਼