VÍDEO

Perfil

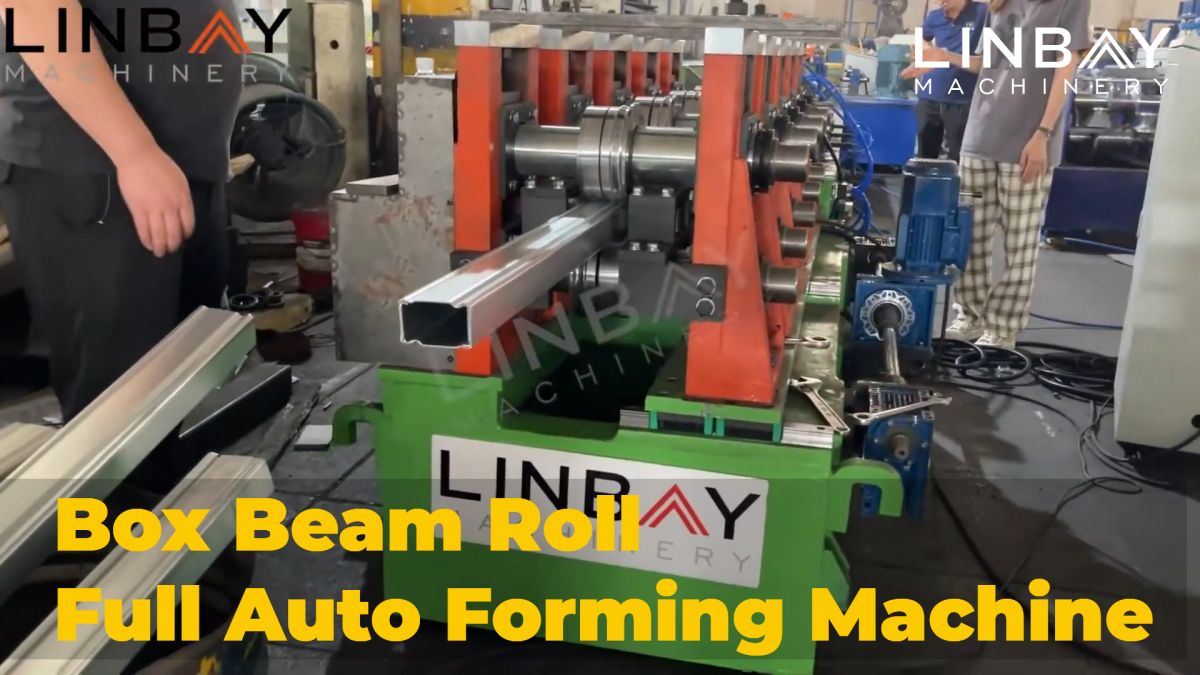

A viga de caixa é uma opção robusta e adaptada paraserviço pesadoaplicações. Especificamente, apresentamos umaviga de caixa de duas peçaspara sua consideração. Normalmente forjado em aço laminado a frio ou a quente com espessura variando de 1,5 a 2 mm, passa por um processo precisoperfilagemantes de ser revestido para garantir um equilíbrio entre apelo visual e resistência duradoura. A montagem envolve a união seguraduas peças de perfis de aço em forma de C, resultando em uma estrutura tubular robusta. Para a produção de vigas tipo caixa, a máquina de conformação a frio surge como a escolha preferida, oferecendo eficiência e precisão.

Caso real - Principais parâmetros técnicos

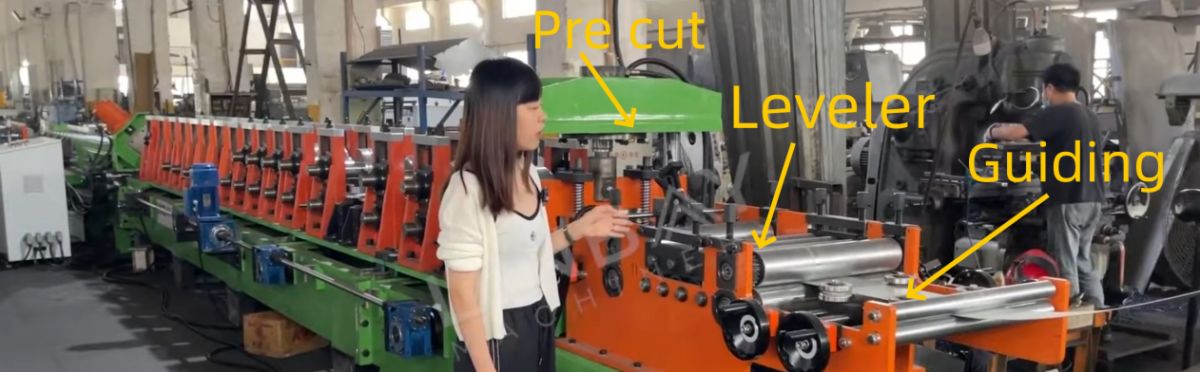

Os rolos guia são essenciais para manter o alinhamento entre a bobina de aço e a máquina, de forma eficazevitando distorçãoda viga caixão. Eles também desempenham um papel vital no processo de conformação, evitando a deformação por ressalto da bobina de aço.A retidãoda viga de caixa exerce considerável influência sobrequalidade do produto e capacidade de cargade toda a prateleira. Posicionados estrategicamente ao longo da linha de conformação, rolos-guia garantem um alinhamento meticuloso.Medidasda distância de cada rolo-guia até a borda são meticulosamente documentadas no manual, permitindo ajustes perfeitos com base nesses dados, mesmo em caso de pequenos deslocamentos durante o transporte ou a produção.

Nivelador

Após a etapa anterior, a bobina de aço progride para o processo de nivelamento. Aqui, a máquina de nivelamento realizaelimina qualquer curvatura presente na bobina de aço, melhorando assim sua planura e paralelismo, consequentemente aprimorando a qualidade do produto final – a viga-caixão. Equipada com 2 rolos niveladores superiores e 3 inferiores, a máquina niveladora garante precisão meticulosa na preparação da bobina de aço para as etapas subsequentes de fabricação.

Pré-corte hidráulico

Esta linha de produção incluiporatosum dispositivo de pré-corte hidráulico,simplificando a substituição de bobinas de aço com larguras e espessuras variadas, enquanto simultaneamenteminimizando o desperdício de bobinas.

Máquina de conformação de rolos

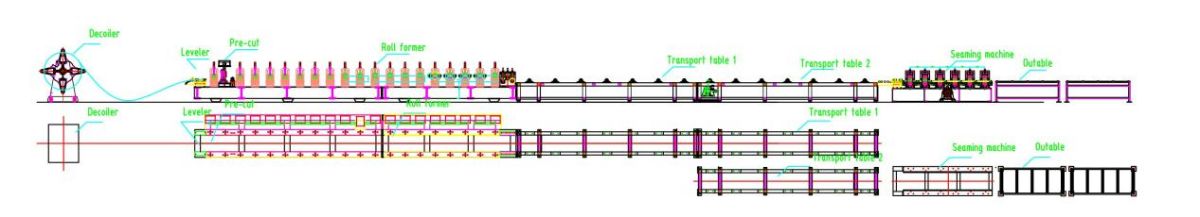

Fluxograma

Desbobinador manual - Guia - Nivelador - Pré-corte hidráulico - Máquina de conformação de rolos - Corte hidráulico voador - Plataforma - Máquina de costura - Mesa externa

Principais Parâmetros Técnicos

1. Velocidade da linha: 0-4 m/min, ajustável

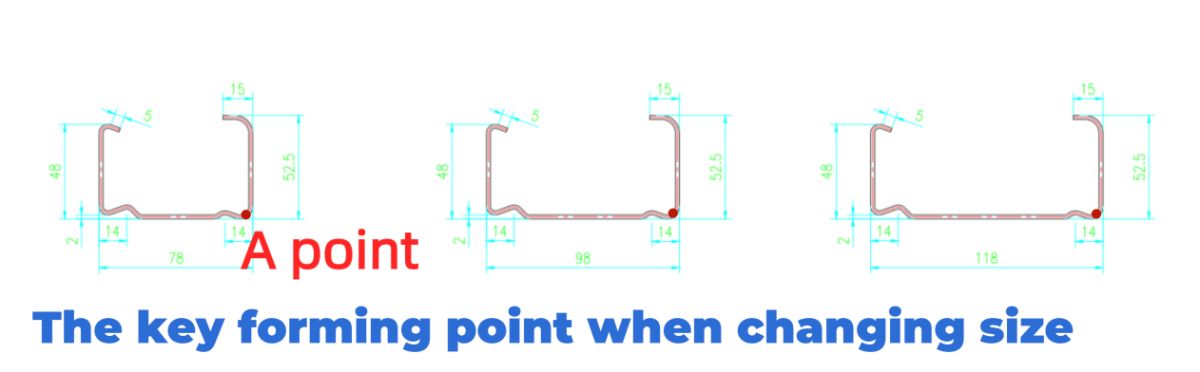

2. Perfis: Vários tamanhos - mesma altura de 50 mm e largura diferente de 80, 100, 120 mm

3. Espessura do material: 1,5-2 mm

4. Material adequado: aço laminado a quente, aço laminado a frio, aço galvanizado

5. Máquina de conformação de rolos: Estrutura de ferro fundido

estrutura e sistema de transmissão por corrente.

6.Nº de estações de formação: 18

7. Sistema de corte: corte hidráulico, o formador de rolos não para durante o corte.

8.Alteração de tamanho: Automaticamente.

9. Gabinete PLC: sistema Siemens.

Caso real-Descrição

Desbobinador manual

O desbobinador manual é equipado com umsistema de freiosmeticulosamente projetado para regular a tensão do rolo de desenrolamento e garantir um processo de desenrolamento suave. Para mitigar o risco de recuo repentino, especialmente para bobinas de aço com espessura superior a 1,5 mm,um braço de pressãoé empregado para manter a bobina de aço no lugar com segurança. Além disso, folhas de proteção de aço são instaladas estrategicamente para evitar o deslizamento da bobina durante o desenrolamento. Este design inteligente não só aumenta a segurança, como também oferecealta relação custo-efetividade, garantindo uma operação confiável e eficiente.

Neste cenário, um desbobinador manualsem fonte de energia própriaé empregado. Para requisitos de velocidade de produção mais substanciais, oferecemos um opcionaldesbobinador hidráulicoalimentado por uma estação hidráulica.

Guiando

No coração de toda a linha de produção está a máquina de conformação de rolos, um componente indispensável. Construída a partir de uma peça sólida deferro fundido, esta máquina possui uma estrutura robusta e é acionada por um motor confiávelsistema de correnteSua versatilidade permite a produção de diversos tamanhos com altura consistente. Os operadores inserem facilmente as dimensões planejadas na tela de controle do CLP, acionandoajustes automáticosdas estações de conformação para posições precisas. Normalmente, trabalhadores experientes levam aproximadamente 60 minutos para executar o processo completo de alteração dimensional, abrangendo tanto a movimentação automática das estações de conformação quanto a substituição manual da bobina de aço.

OUm pontoatua como um ponto de conformação fundamental para ajustes de largura. À medida que as estações de conformação de rolos se movem ao longo dos trilhos, elas mudam dinamicamente a posição deste ponto crítico de conformação, permitindo a produção decaixa vigas com larguras variadas.

O material escolhido para os rolos de conformação foi o Gcr15, um aço com alto teor de carbono e cromo, conhecido por sua dureza e resistência ao desgaste excepcionais. Esses rolos passam por cromagem para aumentar sua longevidade, enquanto os eixos, fabricados com material 40Cr, passam por tratamento térmico para maior durabilidade.

Corte Hidráulico Voador

Após passar pelo processo de conformação por laminação, a bobina de aço gradualmente se conforma a um perfil em forma de C. Em seguida, é cortada precisamente no comprimento necessário por uma máquina de corte hidráulica, mantendo umaerro de comprimento de corte dentro de 1 mm. Este processo de corte minimiza eficientemente o desperdício de bobinas de aço e sincroniza com a velocidade de produção da máquina de conformação de rolos, garantindo uma operação contínua e ininterrupta.

Plataforma

O perfil C inicial é transportado para a plataforma superior e, em seguida, empurrado para a plataforma inferior. Em seguida, o segundo perfil C é cuidadosamente empurrado para a rampa central, onde um dispositivo de inversão o gira. Essa ação alinha e empilha perfeitamente os dois perfis C verticalmente.

Rolos guia garantem o alinhamento dos dois perfis em C, e hastes pneumáticas os empurram para dentro da máquina de costura.

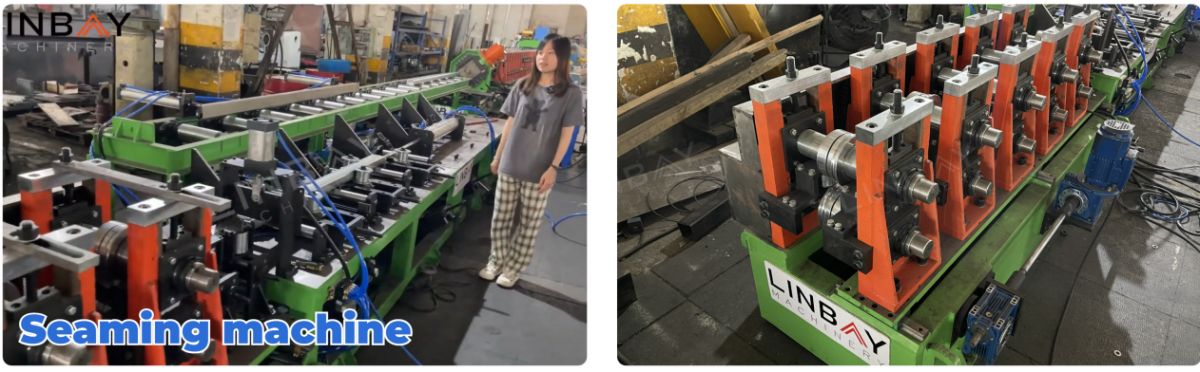

Máquina de costura

A máquina de costura espelha a estrutura da máquina de conformação de rolos, ostentando umaestrutura de ferro fundido e sistema de acionamento por corrente. Ajusta autonomamente as posições da estação de costura de acordo com a largura da viga-caixa. Esta inovaçãoelimina a necessidade de um soldador, como tradicionalmente, um trabalhador era necessário para soldar os dois perfis C em uma viga de caixa após a laminação.

Codificador e CLP

A máquina de conformação de rolos é equipada com umCodificador Koyo japonês, que converte com precisão o comprimento da bobina em sinais elétricos para o gabinete de controle do PLC. Essa precisão garanteerros de corte são limitados a 1 mm, garantindo vigas de caixa de alta qualidade e reduzindo o desperdício. Os operadores podem controlar a velocidade de produção, definir dimensões, comprimento de corte e muito mais por meio da tela do CLP. O gabinete também armazena parâmetros comumente utilizados e oferece proteção contra sobrecarga, curto-circuito e perda de fase. As configurações de idioma na tela do CLP podem ser personalizadas de acordo com as preferências do cliente.

Estação Hidráulica

Nossa estação hidráulica, equipada com ventiladores elétricos de resfriamento, dissipa o calor de forma eficiente, garantindo uma operação prolongada e confiável com baixa taxa de falhas.

Garantia

No momento do envio, a placa de identificação indica claramente a data de entrega, fornecendo umagarantia de dois anos para toda a linha de produção e uma impressionante garantia de cinco anos para rolos e eixos.

1. Desbobinador

2. Alimentação

3. Socos

4. Suportes de conformação de rolos

5. Sistema de condução

6. Sistema de corte

Outros

Fora da mesa