video

Profil

Profilele pentru montarea montanților sunt frecvent utilizate în aplicații precum montarea panourilor solare, instalațiile sanitare și conductele și sistemele HVAC. Înălțimile standard ale profilelor pentru montanți includ21 mm, 41 mm, 52 mm, 62 mm, 71 mm și 82 mm.Diametrul rolelor de formare se modifică odată cu înălțimea canalului de sprijin, canalele mai înalte necesitând mai multe stații de formare. Aceste canale sunt de obicei fabricate dinoțel laminat la cald, oțel laminat la rece, oțel galvanizat sau oțel inoxidabil,cu grosimi cuprinse întreDe la calibrul 12 (2,5 mm) la calibrul 16 (1,5 mm).

Notă: Datorită rezistenței la curgere mai mari a oțelului inoxidabil, forța de deformare necesară este mai mare în comparație cu oțelul slab aliat și oțelul carbon obișnuit de aceeași grosime. Prin urmare, mașinile de profilare proiectate pentru oțel inoxidabil diferă de cele utilizate pentru oțelul carbon obișnuit și oțelul galvanizat.

LINBAY oferă linii de producție capabile să realizeze diverse dimensiuni, care sunt clasificate în tipuri manuale și automate, în funcție de nivelul de automatizare necesar pentru ajustările dimensiunilor.

Caz real - Parametri tehnici principali

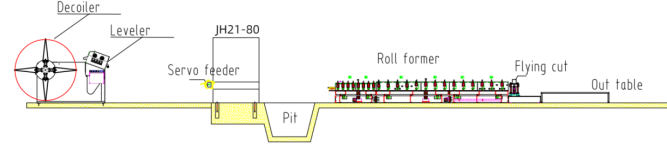

Diagramă de flux: Decoiler -- Servoalimentator -- Presă de perforare -- Ghidare -- Mașină de profilat -- Tăiere cu ferăstrău volant -- Masă de debitare

Caz real - Parametri tehnici principali

1. Viteză linie: 15 m/min, reglabilă

2. Material potrivit: oțel laminat la cald, oțel laminat la rece, oțel galvanizat

3. Grosimea materialului: 1,5-2,5 mm

4. Mașină de profilare: Structură din fontă

5. Sistem de conducere: Sistem de conducere al cutiei de viteze

6. Sistem de tăiere: Tăiere cu ferăstrău volant. Mașina de profilat nu se oprește la tăiere

7. Dulap PLC: sistem Siemens

Caz real - Mașini

1. Derulator hidraulic cu nivelator * 1

2. Alimentator servo*1

3. Apăsare cu percuție*1

4. Mașină de profilat * 1

5. Mașină de tăiat cu ferăstrău volant * 1

6. Tablou de control PLC * 2

7. Stație hidraulică*2

8. Cutie piese de schimb (gratuită) * 1

Dimensiunea containerului: 2x40GP+1x20GP

Descrierea cazului real

Decoiler cu nivelator

Această mașină integrează funcțiile unui derulator și ale unui nivelator, optimizând utilizarea spațiului de lucru. Nivelarea rulourilor de oțel cu grosimea de peste 1,5 mm este crucială, în special pentru perforarea continuă a găurilor în canalele montantului. Nivelatorul asigură netezimea ruloului de oțel și ameliorează tensiunea internă, facilitând o modelare mai ușoară și o formare dreaptă.

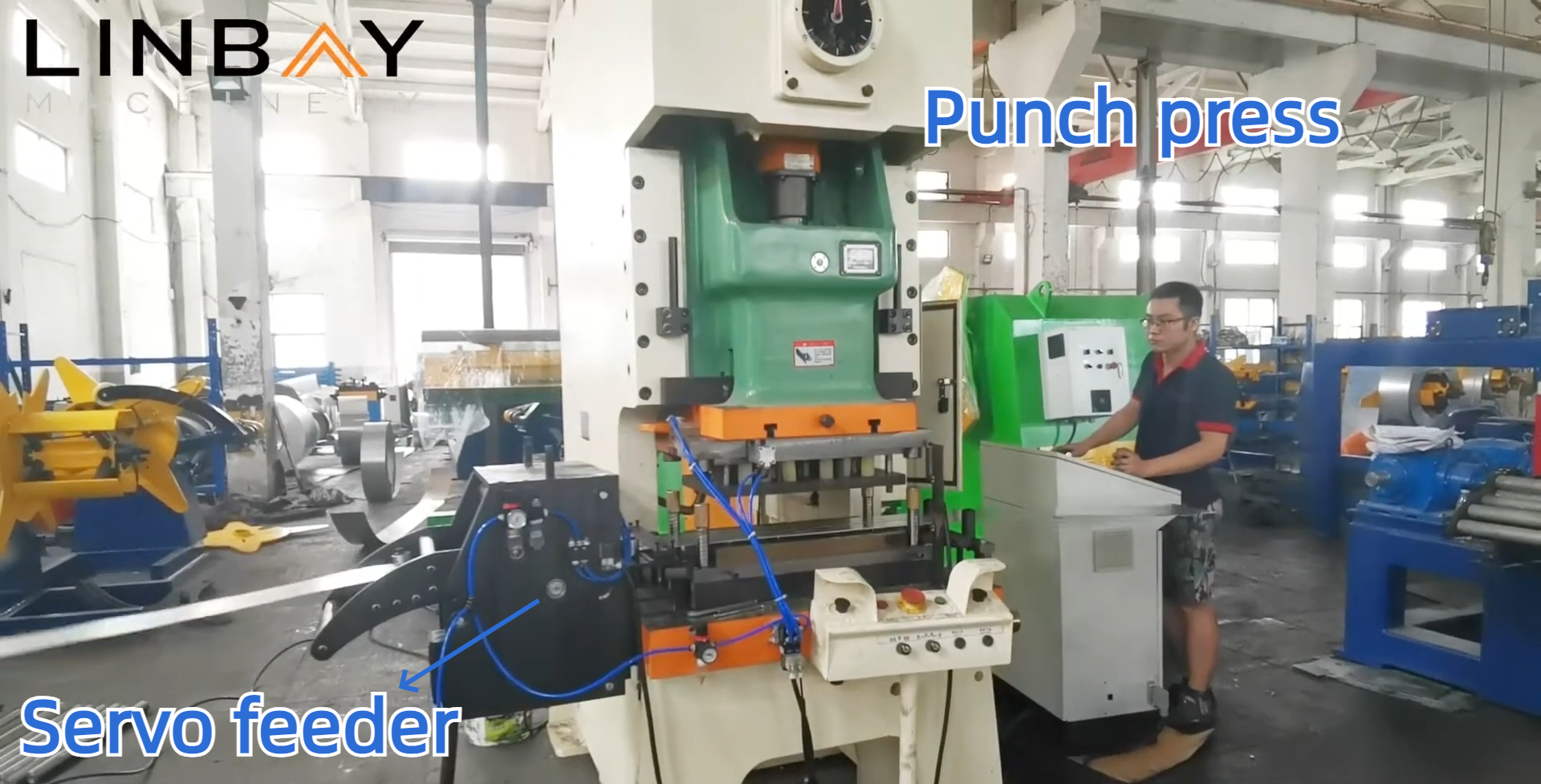

Alimentator servo

Un servoalimentator este numit astfel datorită utilizării unui servomotor. Datorită întârzierii minime de pornire-oprire a servomotorului, acesta oferă o precizie excepțională în alimentarea bobinelor de oțel. Această precizie este esențială pentru menținerea unor toleranțe strânse și minimizarea risipei de bobine de oțel în timpul producției de canale de sprijin. În plus, clemele pneumatice din alimentator avansează bobina de oțel, protejând în același timp suprafața acesteia de zgârieturi.

Presă de perforare

O presă de perforat este utilizată pentru a crea găuri în bobina de oțel, esențiale pentru atașarea șuruburilor și piulițelor pentru fixarea canalelor de sprijin. Această presă de perforat funcționează mai rapid decât un perforator hidraulic integrat (montat pe aceeași bază ca mașina de profilat) și un perforator hidraulic independent. Folosim prese de perforat de la cunoscuta marcă chineză Yangli, care are mai multe birouri la nivel global, asigurând servicii post-vânzare convenabile și acces facil la piese de schimb.

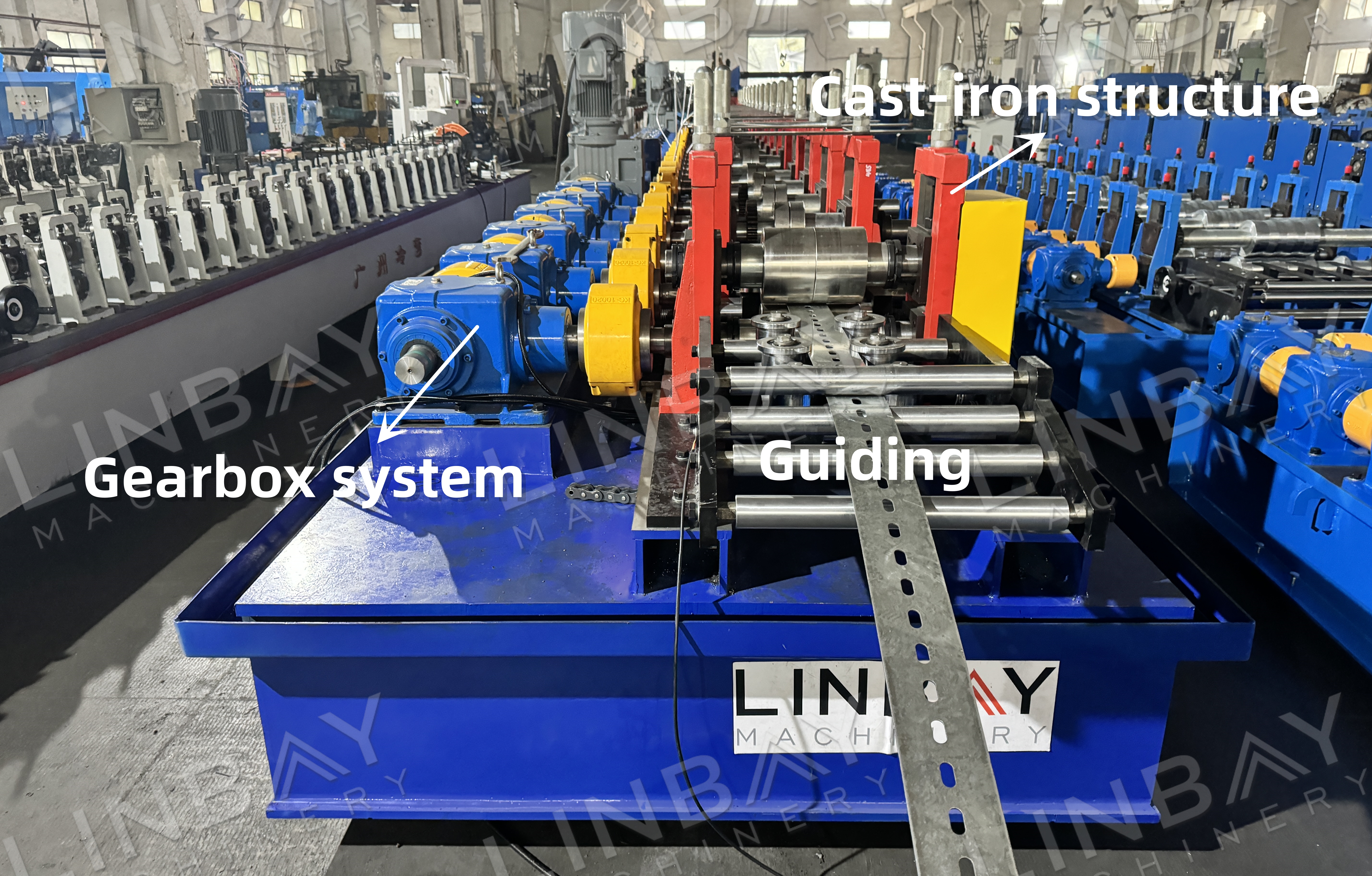

Ghidare

Rolele de ghidare mențin bobina de oțel și mașinile aliniate de-a lungul aceleiași linii centrale, asigurând rectilinietatea canalului lonjeroanei. Această aliniere este crucială pentru potrivirea canalelor lonjeroanelor cu alte profile în timpul instalării, având un impact direct asupra stabilității întregii structuri de construcție.

Mașină de formare a rolelor

Mașina de profilat are o structură din fontă, realizată dintr-o singură bucată de oțel, oferind o durabilitate excepțională. Rolele superioare și inferioare exercită forță pentru a modela bobina de oțel, fiind acționate de o cutie de viteze pentru a furniza suficientă putere pentru procesul de formare.

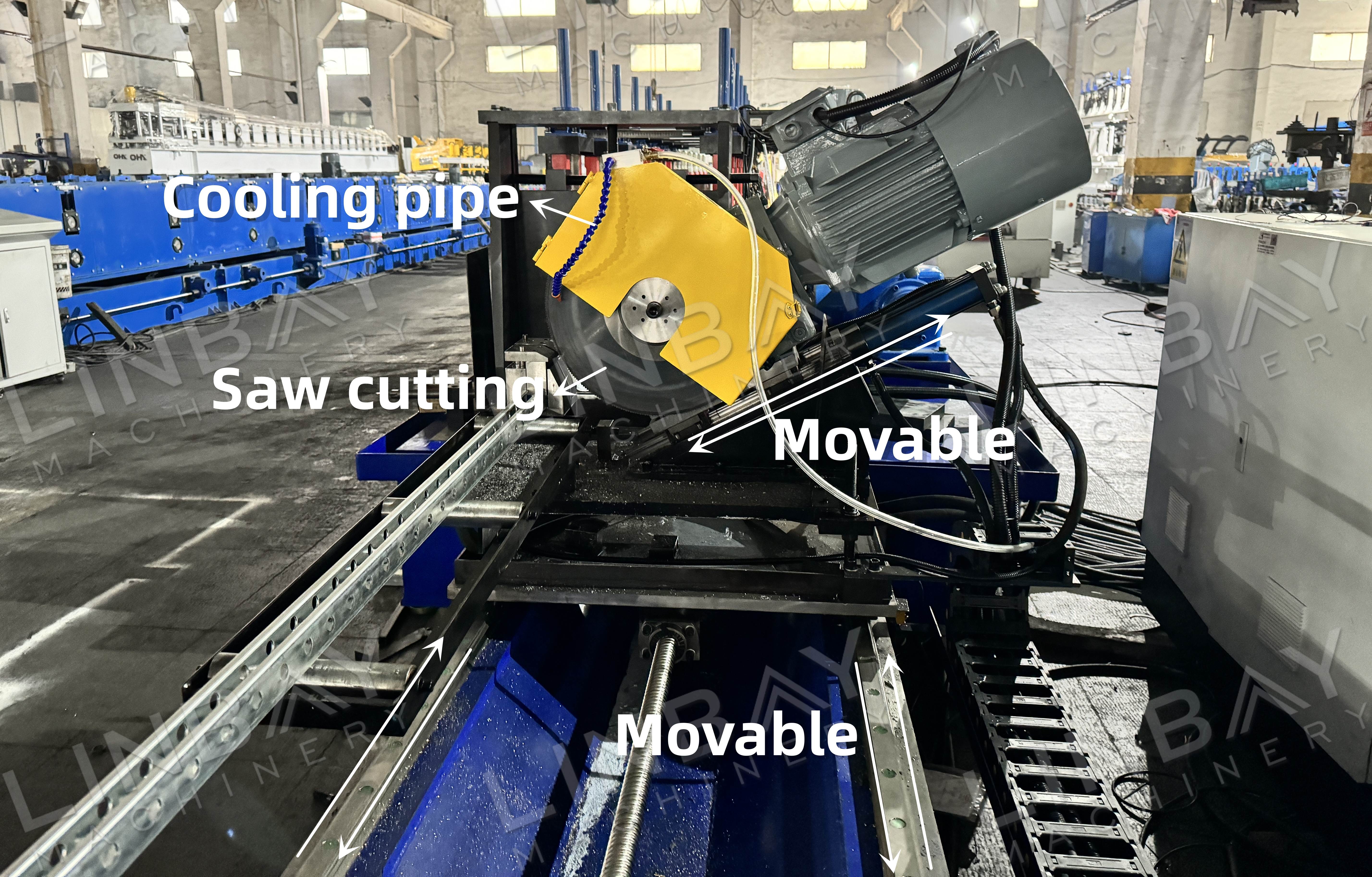

Tăiere cu ferăstrău volant

Căruciorul tăietorului cu ferăstrău volant accelerează pentru a se sincroniza cu viteza canalelor mobile ale lonjeroanelor, care este și viteza mașinii de profilat. Acest lucru permite tăierea fără a opri procesul de producție. Această soluție de tăiere extrem de eficientă este perfectă pentru operațiuni de mare viteză și generează deșeuri minime.

În timpul procesului de tăiere, puterea pneumatică deplasează baza lamei de ferăstrău spre canalul montantului, în timp ce puterea hidraulică de la stația hidraulică acționează rotația lamei de ferăstrău.

Stație hidraulică

Stația hidraulică furnizează energia necesară pentru echipamente precum derulatorul hidraulic și tăietorul hidraulic și este echipată cu ventilatoare de răcire pentru a asigura o disipare eficientă a căldurii. În climatele calde, sugerăm mărirea rezervorului hidraulic pentru a îmbunătăți disiparea căldurii și a crește volumul de fluid disponibil pentru răcire. Aceste măsuri ajută la menținerea unei temperaturi de funcționare stabile în timpul utilizării prelungite, asigurând astfel fiabilitatea și eficiența liniei de producție de profilare.

Dulap de control PLC și encoder

Encoderele joacă un rol crucial în furnizarea de feedback privind poziția, viteza și sincronizarea. Acestea transformă lungimea măsurată a bobinei de oțel în semnale electrice, care sunt apoi trimise către tabloul de comandă PLC. Operatorii utilizează afișajul tabloului de comandă pentru a ajusta parametri precum viteza de producție, randamentul pe ciclu și lungimea de tăiere. Datorită măsurătorilor precise și feedback-ului de la encodere, mașina de tăiere poate atinge o precizie de tăiere de ±1 mm.

Tăiere hidraulică volantă VS Tăiere cu ferăstrău volant

Lamă de tăiere: Fiecare dimensiune a tăietorului hidraulic mobil necesită o lamă de tăiere separată. Cu toate acestea, tăierea cu ferăstrăul nu este restricționată de dimensiunile canalelor lonjeroanelor.

Uzură: Lamele de ferăstrău se uzează, în general, mai repede în comparație cu lamele de tăiere hidraulice și necesită înlocuire mai frecventă.

Zgomot: Tăierea cu ferăstrăul tinde să fie mai zgomotoasă decât tăierea hidraulică, ceea ce poate necesita măsuri suplimentare de izolare fonică în zona de producție.

Deșeuri: O mașină de tăiat hidraulică, chiar și atunci când este calibrată corect, are ca rezultat, de obicei, o deșeu inevitabil de 8-10 mm per tăietură. Pe de altă parte, o mașină de tăiat cu ferăstrău produce aproape zero deșeuri.

Întreținere: Lamele de ferăstrău necesită un sistem de răcire pentru a gestiona căldura generată de frecare, asigurând tăierea continuă și eficientă. În schimb, tăierea hidraulică menține o temperatură mai constantă.

Limitări ale materialului: Oțelul inoxidabil are o rezistență la curgere mai mare decât oțelul carbon obișnuit. Atunci când se lucrează cu oțel inoxidabil, numai tăierea cu ferăstrău este potrivită pentru prelucrarea materialului.

1. Derulator

2. Hrănire

3. Lovitură de pumn

4. Standuri de profilare cu role

5. Sistem de conducere

6. Sistem de tăiere

Alţii

Masă în afara terenului