video

Profil

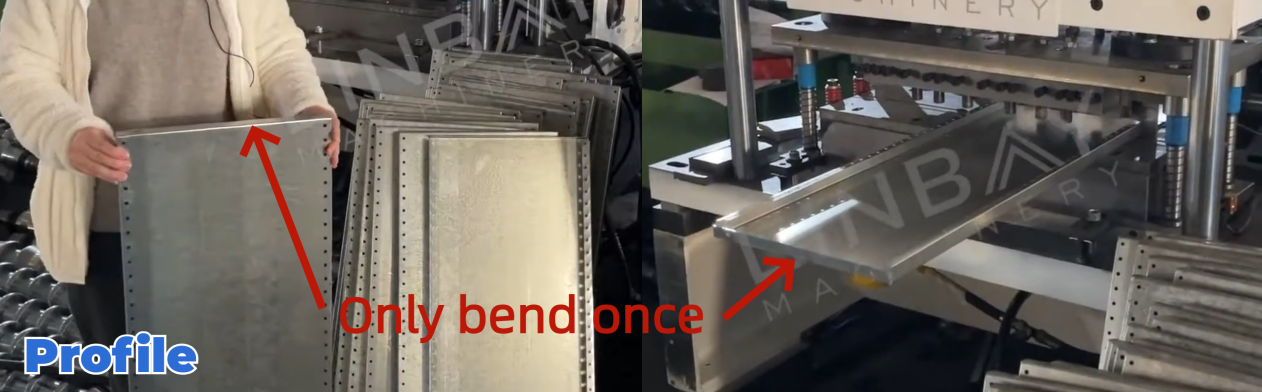

Panoul de rafturi este o parte crucială a sistemului de rafturi, conceput pentru a depozita mărfuri. Este, în general, fabricat din oțel galvanizat cu o grosime cuprinsă între 1 și 2 milimetri. Acest panou este disponibil în diferite lățimi și lungimi, înălțimea sa rămânând constantă. De asemenea, are o singură îndoire de-a lungul laturii mai late.

Caz real - Parametri tehnici principali

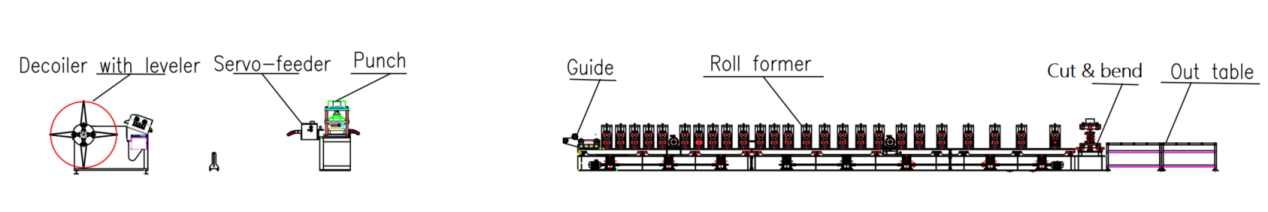

Diagramă de flux

Derulator hidraulic cu nivelator -- Alimentator servo -- Poanson hidraulic -- Ghidaj -- Mașină de profilat -- Mașină de tăiat și îndoit -- Masă de ieșire

Parametri tehnici principali

1. Viteza liniei: Reglabilă între 4-5 m/min

2. Profile: Diverse lățimi și lungimi, cu o înălțime constantă

3. Grosimea materialului: 0,6-1,2 mm (pentru această aplicație)

4. Materiale adecvate: oțel laminat la cald, oțel laminat la rece

5. Mașină de profilat:Consolă structură cu două panouri și sistem de acționare cu lanț

6. Sistem de tăiere și îndoire: Tăiere și îndoire simultane, cu oprirea formatorului de role în timpul procesului

7. Ajustarea dimensiunii: Automată

8. Dulap PLC: sistem Siemens

Descrierea cazului real

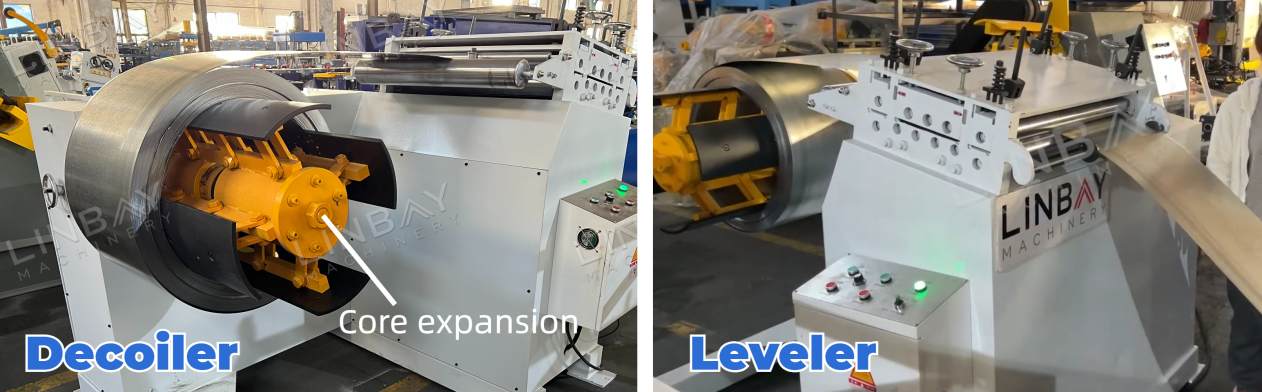

Decoiler hidraulic cu nivelator

Această mașină combină un derulator și un nivelator, optimizând spațiul din fabrică și reducând costurile cu terenul. Mecanismul de expansiune a miezului se poate ajusta pentru a se potrivi rulourilor de oțel cu diametre interne între 460 mm și 520 mm. În timpul derulării, elementele de fixare exterioare ale ruloului asigură că ruloul de oțel rămâne fixat în poziție, sporind siguranța lucrătorilor.

Nivelatorul aplatizează bobina de oțel, eliberând tensiunea internă și permițând o perforare și o laminare mai eficiente.

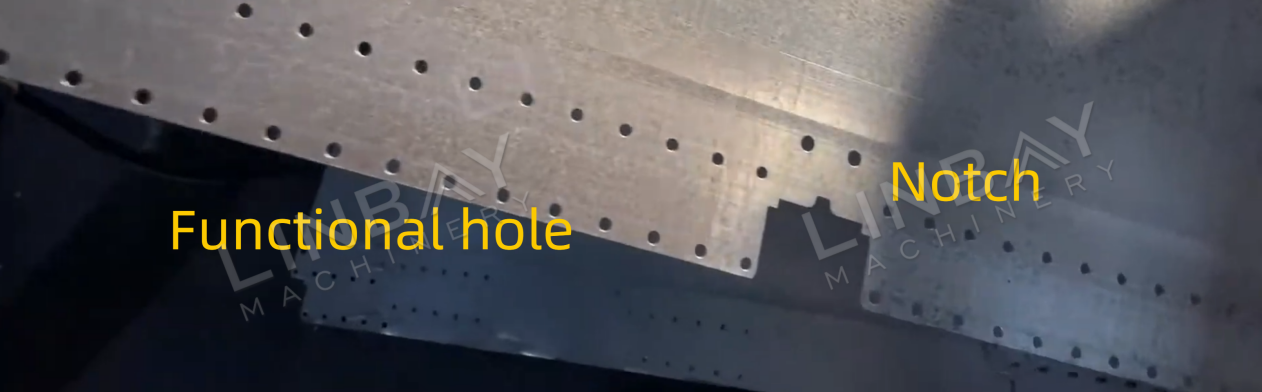

Alimentator servo și perforator hidraulic

Poansonul hidraulic funcționează independent, separat de baza mașinii de profilat. Acest design permite mașinii de profilat să continue să funcționeze în timp ce perforarea este în desfășurare, sporind eficiența generală a liniei de producție. Servomotorul minimizează întârzierile de pornire-oprire, oferind un control precis asupra lungimii înainte a bobinei de oțel pentru o perforare precisă.

În etapa de perforare, pe lângă găurile funcționale pentru instalarea șuruburilor, se creează crestături. Deoarece bobina plată de oțel va fi modelată într-un panou tridimensional, aceste crestături sunt calculate cu precizie pentru a preveni suprapunerea sau golurile mari la cele patru colțuri ale panoului raftului.

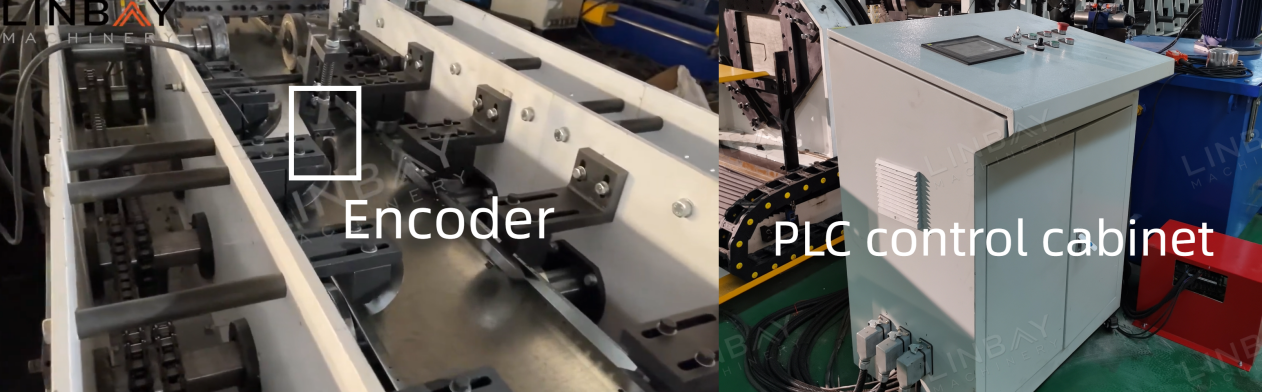

Encoder și PLC

Encoderul transformă lungimea detectată a bobinei de oțel într-un semnal electric, care este apoi transmis către tabloul de control PLC. În tabloul de control, parametri precum viteza de producție, cantitatea de producție, lungimea de tăiere etc. pot fi gestionați cu precizie. Datorită măsurătorilor precise și feedback-ului furnizat de encoder, mașina de tăiat hidraulică poate menține precizia de tăiere în...±1 mm, reducând la minimum erorile.

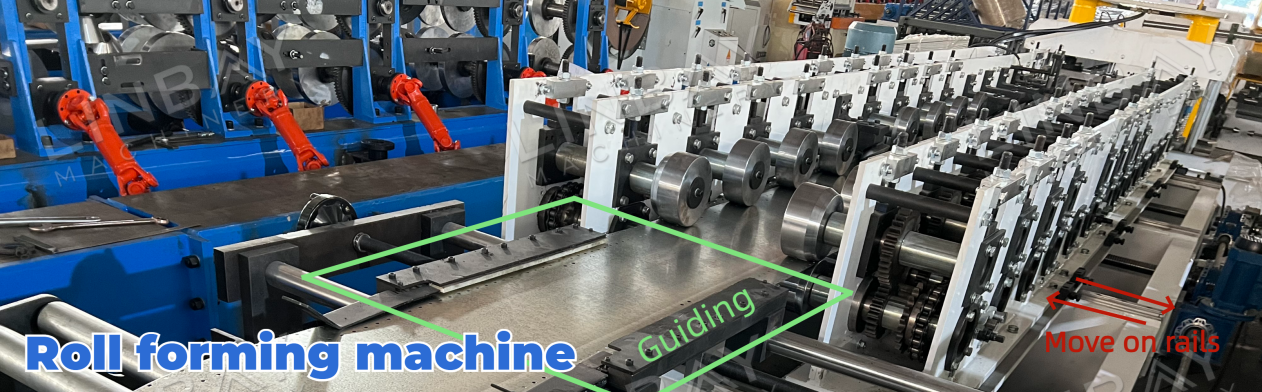

Mașină de formare a rolelor

Înainte de a intra în mașina de formare, bobina de oțel este ghidată prin bare pentru a menține alinierea de-a lungul liniei centrale. Având în vedere forma panoului de raft, doar părțile laterale ale bobinei de oțel necesită formare. Prin urmare, folosim o structură în consolă cu panouri cu pereți dubli pentru a reduce consumul de material, economisind astfel costurile cu materialele pentru role. Rolele acționate prin lanț exercită presiune asupra bobinei de oțel pentru a facilita avansarea și formarea acesteia.

Mașina de profilat este capabilă să producă panouri de rafturi de diferite lățimi. Prin introducerea dimensiunilor dorite în panoul de control PLC, stația de profilat își ajustează automat poziția de-a lungul șinelor la primirea semnalelor. Pe măsură ce stația de profilat și rola se mișcă, punctele de profilat de pe bobina de oțel se modifică în mod corespunzător. Acest proces permite mașinii de profilat să producă eficient panouri de rafturi de diferite dimensiuni.

Un encoder este instalat pentru a detecta mișcarea stației de formare, asigurând ajustări precise ale dimensiunii. În plus, doi senzori de poziție—senzorii cei mai exteriori și cei mai interiori—sunt utilizate pentru a preveni deplasarea excesivă de-a lungul șinelor, evitând astfel alunecarea sau coliziunile dintre role.

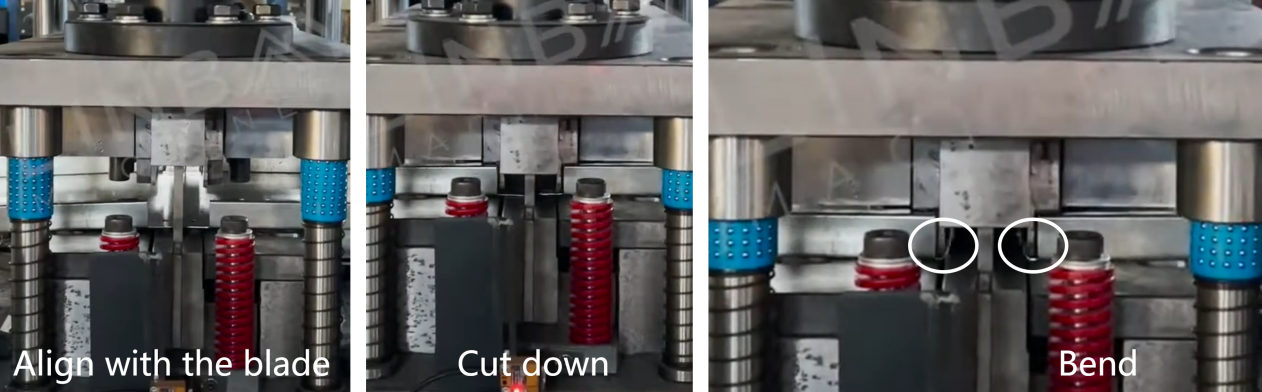

Mașină de tăiere și îndoire

În acest scenariu, în care panoul raftului necesită o singură îndoire pe partea lată, am proiectat matrița mașinii de tăiat pentru a executa tăierea și îndoirea simultană.

Lama coboară pentru a efectua tăierea, după care matrița de îndoire se mișcă în sus, finalizând efectiv îndoirea cozii primului panou și a capului celui de-al doilea panou într-un mod eficient.

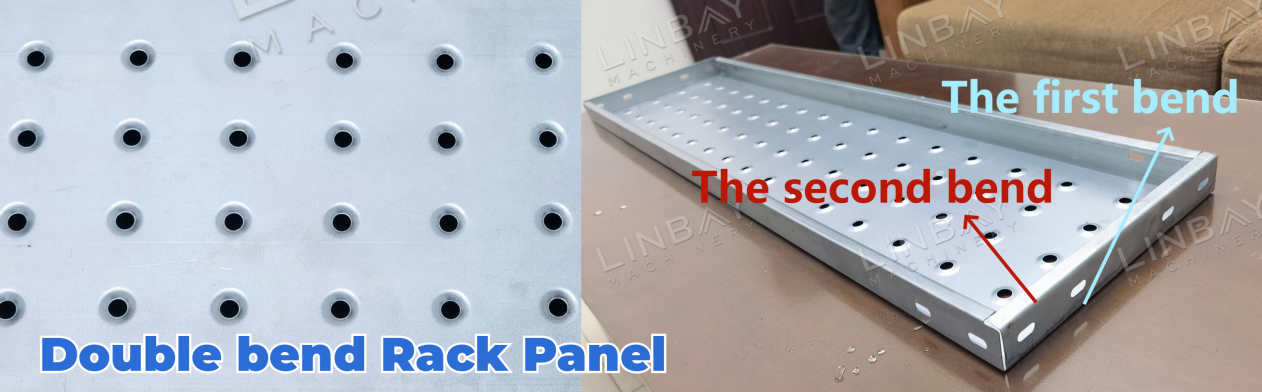

Alt tip

Dacă sunteți interesați de panourile de rafturi cu două curburi pe partea lată, pur și simplu faceți clic pe imagine pentru a aprofunda procesul detaliat de producție și a viziona videoclipul însoțitor.

Diferențe cheie:

Tipul cu îndoire dublă oferă o durabilitate sporită în comparație cu tipul cu îndoire simplă, asigurând o utilizare prelungită. Cu toate acestea, tipul cu îndoire simplă îndeplinește în mod adecvat cerințele de depozitare. În plus, marginile tipului cu îndoire dublă nu sunt ascuțite, sporind siguranța în timpul utilizării, în timp ce tipul cu îndoire simplă poate avea margini mai ascuțite.

1. Derulator

2. Hrănire

3. Lovitură de pumn

4. Standuri de profilare cu role

5. Sistem de conducere

6. Sistem de tăiere

Alţii

Masă în afara terenului