video

Profil

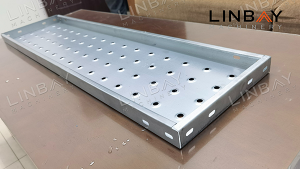

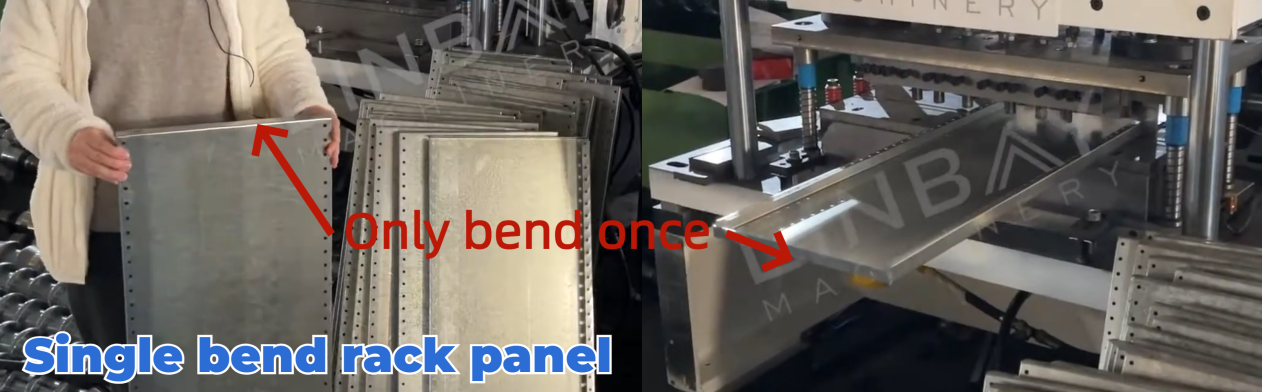

Panoul de rafturi, situat pe grinzile sistemului de rafturi, acționează ca o platformă robustă pentru depozitarea sigură a mărfurilor. Expertiza noastră în producție se concentrează pe producerea de panouri de rafturi cu dublă îndoire, care oferă o durabilitate superioară în comparație cu tipul cu o singură îndoire. Mai mult, acest design elimină muchiile ascuțite expuse, prioritizând siguranța utilizatorului.

Caz real - Parametri tehnici principali

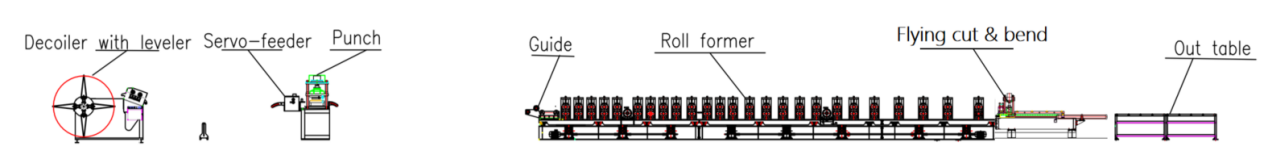

Diagramă de flux

Derulator hidraulic cu nivelator -- Alimentator servo -- Poanson hidraulic -- Mașină de profilat -- Tăiere și ștanțare hidraulică -- Masă de finisare

Parametri tehnici principali:

1. Viteză linie: Reglabilă de la 0 la 4 m/min

2. Profile: Diverse dimensiuni cu înălțime constantă, diferențiind în lățime și lungime

3. Grosimea materialului: 0,6-0,8 mm (pentru această aplicație)

4. Material adecvat: Oțel galvanizat

5. Mașină de profilat: Utilizează o structură de panouri cu pereți dubli în consolă și un sistem de acționare cu lanț

6. Numărul de stații de formare: 13

7. Sistem de tăiere: Tăiere și îndoire simultane; formatorul de role rămâne operațional în timpul procesului

8. Reglarea dimensiunii: Automată

9. Dulap PLC: Echipat cu sistem Siemens

Descrierea cazului real

Decoiler hidraulic cu nivelator

Expansiunea miezului poate fi ajustată pentru a se potrivi diametrelor interioare ale bobinelor de oțel cuprinse între 460 mm și 520 mm. În timpul derulării, elementele de fixare exterioare ale bobinei asigură fixarea fermă a acesteia pe derulator, sporind siguranța lucrătorilor prin prevenirea alunecării acesteia.

Nivelatorul este echipat cu o serie de role care aplatizează progresiv bobina de oțel, eliminând eficient tensiunile reziduale.

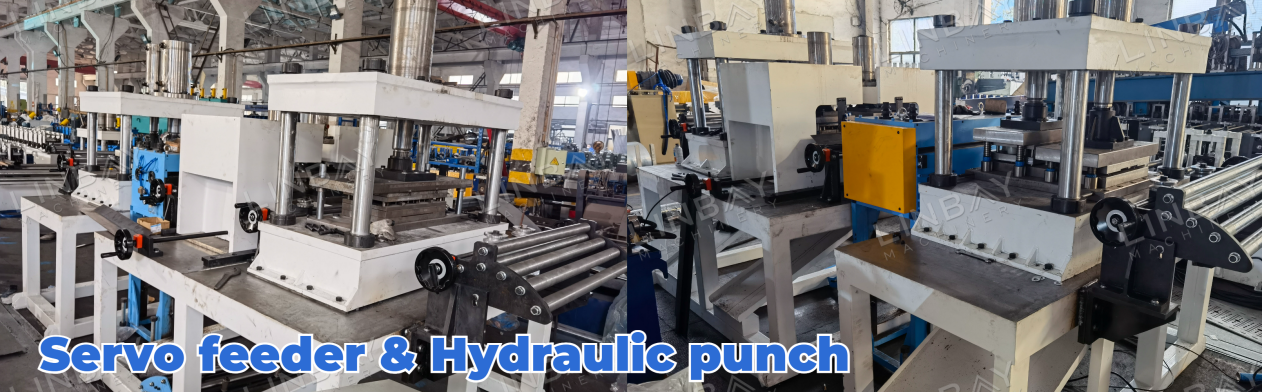

Alimentator servo și perforator hidraulic

(1)Perforare hidraulică independentă

Acest sistem de perforare funcționează independent, neutilizând aceeași bază de lucru cu mașina de profilare, asigurând o performanță fără întreruperi și fără întreruperi a procesului de profilare. Alimentatorul este acționat de un servomotor, care are o întârziere minimă la pornire/oprire. Acest lucru permite un control precis asupra avansării bobinei de oțel în alimentatorul de bobine, asigurând o perforare precisă și eficientă.

(2) Soluție optimizată pentru matrițe

Găurile perforate de pe panoul raftului sunt clasificate în crestături, găuri funcționale și găuri continue inferioare. Datorită frecvențelor variabile ale acestor tipuri de găuri pe un singur panou de raft, mașina de perforat hidraulică este echipată cu patru matrițe dedicate, fiecare proiectată pentru un anumit tip de gaură. Această configurație este adaptată pentru a finaliza eficient fiecare tip de perforare, sporind astfel eficiența și productivitatea generală.

Encoder și PLC

Encoderul traduce lungimile detectate ale bobinei de oțel în semnale electrice, care sunt apoi trimise către tabloul de control PLC. În interiorul tabloului de control, operatorii pot gestiona viteza de producție, randamentul unic, lungimea de tăiere și alți parametri. Cu măsurători precise și feedback de la encoder, mașina de tăiere poate menține erorile de tăiere în limitele...±1 mm.

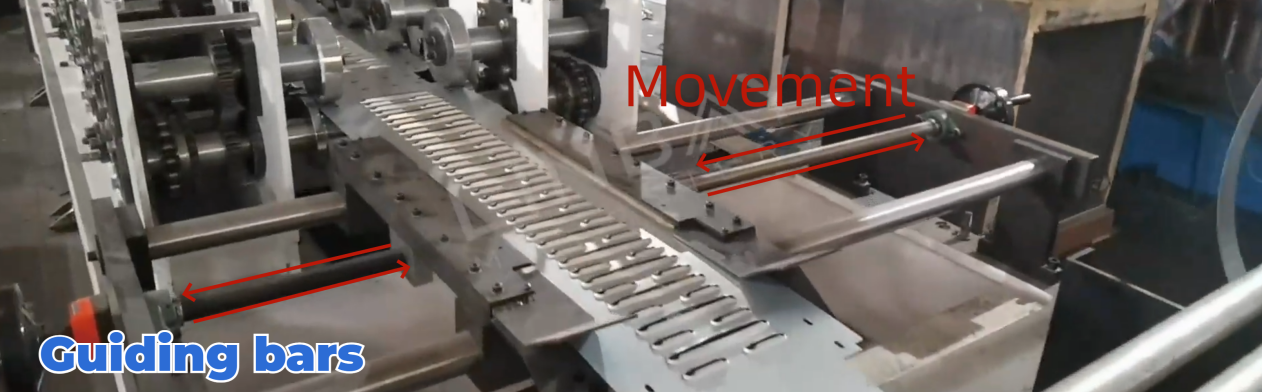

Mașină de profilat cu role

Înainte de a intra în mașina de profilat, bobina de oțel trece prin bare de ghidare reglabile. Aceste bare sunt ajustate în funcție de lățimea bobinei de oțel, asigurându-se că se aliniază precis cu utilajele liniei de producție de-a lungul liniei centrale. Această aliniere este esențială pentru menținerea rectilinietății și a capacității portante a panoului de raft.

Această mașină de formare utilizează o structură în consolă cu pereți dubli. Deoarece formarea este necesară doar pe două fețe ale panoului, se utilizează un design cu role în consolă pentru a conserva materialul rolei. Sistemul de acționare cu lanț propulsează rolele și aplică forță asupra bobinei de oțel, permițând avansarea și formarea acesteia.

Mașina poate produce panouri de rafturi de diferite lățimi. Lucrătorii introduc dimensiunile dorite în panoul de control al tabloului de bord PLC. Odată ce semnalul este recepționat, stația de formare din partea dreaptă se deplasează automat de-a lungul șinelor. Punctele de formare de pe bobina de oțel se ajustează odată cu mișcarea stației de formare și a rolelor de formare.

De asemenea, este instalat un encoder pentru a detecta distanța de mișcare a stației de formare, asigurând precizia la schimbarea dimensiunilor. În plus, sunt incluși doi senzori de poziție: unul pentru detectarea celei mai îndepărtate distanțe și altul pentru cea mai apropiată distanță pe care stația de formare o poate deplasa pe șine. Senzorul de poziție cel mai îndepărtat previne mișcarea excesivă a stației de formare, evitând alunecarea, în timp ce senzorul de poziție cel mai apropiat previne deplasarea prea mare spre interior a stației de formare, evitând astfel coliziunile.

Tăiere și îndoire hidraulică

Panourile de rafturi produse pe această linie de producție prezintă îndoiri duble pe partea lată. Am proiectat o matriță integrată de tăiere și îndoire, permițând atât tăierea, cât și îndoirea dublă într-o singură mașină. Acest design nu numai că economisește lungimea liniei de producție și spațiul din fabrică, dar reduce și timpul de producție.

În timpul tăierii și îndoirii, baza mașinii de tăiat se poate mișca înainte și înapoi în sincronizare cu viteza de producție a mașinii de profilat. Acest lucru asigură o producție neîntreruptă și sporește eficiența.

Altă soluție

Dacă sunteți interesați de panourile de rafturi cu o singură îndoire, pur și simplu faceți clic pe imagine pentru a aprofunda procesul detaliat de producție și a viziona videoclipul însoțitor.

Diferențe cheie:

Tipul cu dublă îndoire oferă o durabilitate superioară, în timp ce tipul cu o singură îndoire îndeplinește în mod adecvat și nevoile de depozitare.

Marginile tipului cu îndoire dublă nu sunt ascuțite, sporind siguranța, în timp ce tipul cu îndoire simplă poate avea muchii mai ascuțite.

1. Derulator

2. Hrănire

3. Lovitură de pumn

4. Standuri de profilare cu role

5. Sistem de conducere

6. Sistem de tăiere

Alţii

Masă în afara terenului