ప్రొఫైల్

ఆవ్నింగ్ రౌండ్ ట్యూబ్లు ఆవ్నింగ్లకు అవసరమైన భాగాలు, సాధారణంగా అల్యూమినియం లేదా గాల్వనైజ్డ్ స్టీల్తో నిర్మించబడతాయి. ప్రామాణిక వ్యాసాలలో 60/63/70/78/80/85 మిమీ ఉంటాయి మరియు అవి సాధారణంగా 4, 5, 6 లేదా 7 మీటర్ల పొడవులో అందుబాటులో ఉంటాయి.

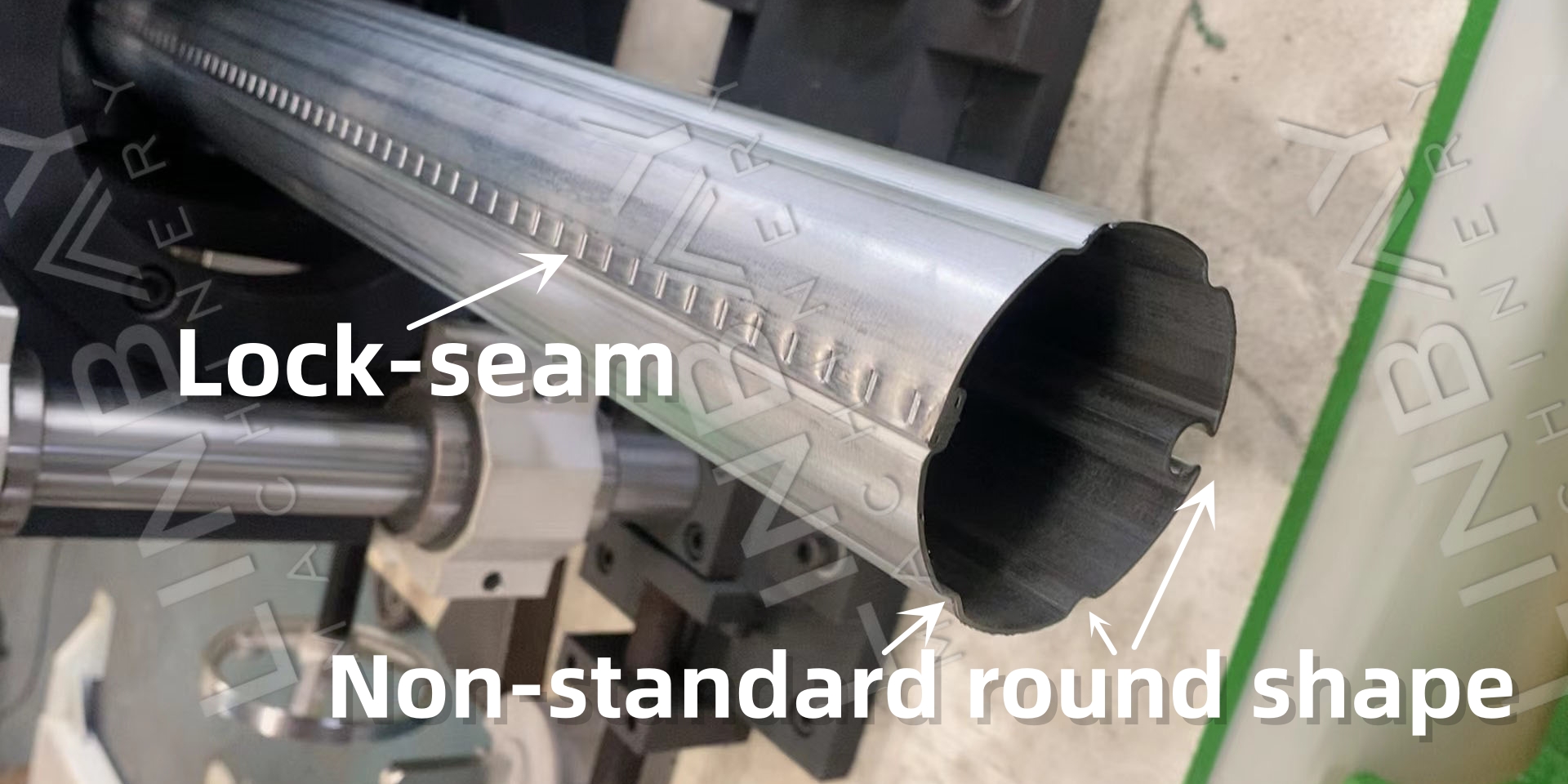

సాంప్రదాయ ఉత్పత్తి పద్ధతి: స్టీల్ కాయిల్స్ను ఒక స్థూపాకార అచ్చు చుట్టూ చుట్టి, ఆపై గుండ్రని గొట్టాన్ని ఏర్పరచడానికి కుదించబడతాయి. ఈ విధానం వల్ల అసమాన శక్తి పంపిణీ, తక్కువ సామర్థ్యం మరియు ట్యూబ్ పొడవు మరియు కనీస వ్యాసం రెండింటిపై పరిమితులు ఏర్పడతాయి. ఇంకా, దిగువ చిత్రంలో చూపిన విధంగా, ప్రామాణికం కాని గుండ్రని అంచు డిజైన్లతో ట్యూబ్లను సృష్టించడం కష్టం.

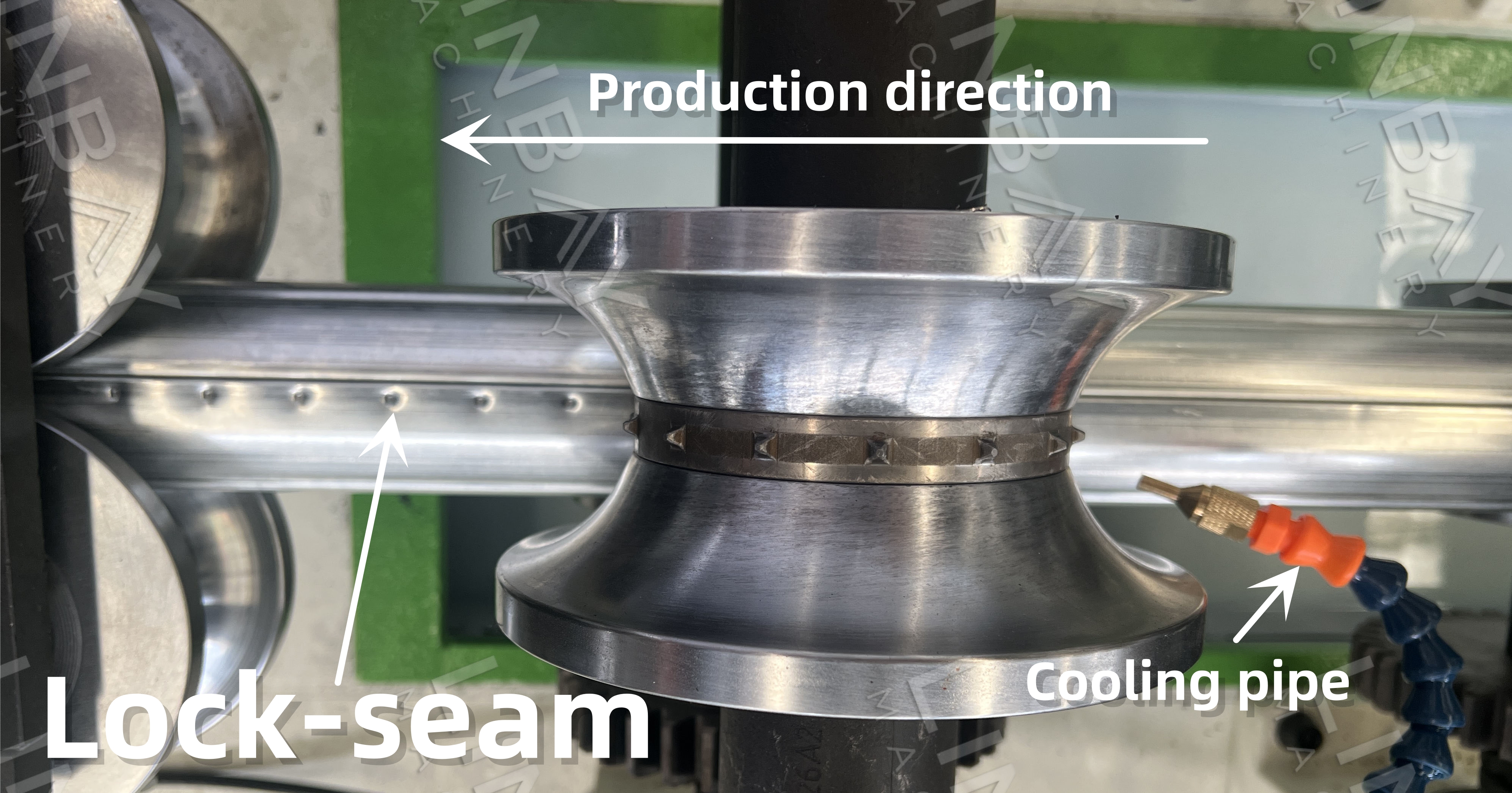

కొత్త విధానం: రోల్ ఫార్మింగ్ మెషిన్.రోల్ ఫార్మింగ్ ప్రక్రియ క్రమంగా ప్రతి రోలర్తో మెటీరియల్ను ఆకృతి చేస్తుంది, అది గుండ్రంగా, లాక్-సీమ్ చేయబడిన ట్యూబ్గా మారే వరకు దానిని క్రమంగా వంచుతుంది. ఈ ఏకరీతి శక్తి పంపిణీ స్ప్రింగ్బ్యాక్ను తగ్గిస్తుంది. మాన్యువల్ ప్రీ-కటింగ్ అవసరం లేకుండా స్టీల్ కాయిల్స్ను నిరంతరం ఫీడ్ చేయవచ్చు మరియు ట్యూబ్ పొడవులను ±1mm ఖచ్చితత్వంతో ఖచ్చితంగా కత్తిరించవచ్చు. ఈ పద్ధతి చిన్న వ్యాసం కలిగిన ట్యూబ్లు మరియు కస్టమ్ ఎడ్జ్ డిజైన్లను ఉత్పత్తి చేయడానికి అనువైనది. ఇది క్లయింట్లకు సమర్థవంతమైన మరియు ఆర్థిక పరిష్కారం.

రియల్ కేస్-మెయిన్ టెక్నికల్ పారామితులు

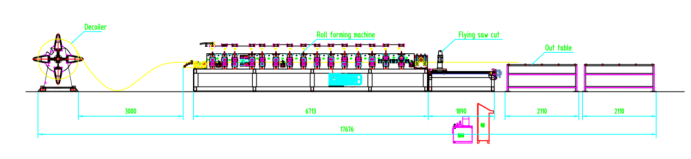

ఫ్లో చార్ట్: డీకాయిలర్--గైడింగ్--రోల్ ఫార్మర్--ఫ్లయింగ్ సా కట్--అవుట్ టేబుల్

రియల్ కేస్-మెయిన్ టెక్నికల్ పారామితులు

1.లైన్ వేగం: 0-10మీ/నిమి, సర్దుబాటు

2.అనుకూలమైన పదార్థం: గాల్వనైజ్డ్ స్టీల్, అల్యూమినియం

3.మెటీరియల్ మందం: 0.8-1మి.మీ.

4. రోల్ ఫార్మింగ్ మెషిన్: కాస్ట్-ఇనుప నిర్మాణం

5. డ్రైవింగ్ సిస్టమ్: యూనివర్సల్ జాయింట్ కార్డాన్ షాఫ్ట్తో గేర్బాక్స్ డ్రైవింగ్ సిస్టమ్.

6.కటింగ్ సిస్టమ్: ఫ్లయింగ్ సా కట్, రోల్ ఫార్మర్ కత్తిరించేటప్పుడు ఆగదు.

7.PLC క్యాబినెట్: సిమెన్స్ వ్యవస్థ.

రియల్ కేస్-మెషినరీ

1.మాన్యువల్ డీకాయిలర్*1

2. రోల్ ఫార్మింగ్ మెషిన్*1

3.ఫ్లయింగ్ సా కటింగ్ మెషిన్*1 (సా బ్లేడ్*1తో సహా)

4.అవుట్ టేబుల్*2

5.PLC కంట్రోల్ క్యాబినెట్*1

6.హైడ్రాలిక్ స్టేషన్*1

7. విడిభాగాల పెట్టె (ఉచితం)*1

నిజమైన కేసు-వివరణ

మాన్యువల్ డీకాయిలర్

· దృఢమైన ఫ్రేమ్:ఈ ఫ్రేమ్ బలంగా మరియు స్థిరంగా ఉండేలా నిర్మించబడింది, ప్రత్యేకంగా స్టీల్ కాయిల్స్కు సురక్షితంగా మద్దతు ఇవ్వడానికి ఇంజనీరింగ్ చేయబడింది.

· మాండ్రెల్ విస్తరణ:490-510mm లోపలి వ్యాసం కలిగిన స్టీల్ కాయిల్స్ను విస్తరించడానికి మరియు ఉంచడానికి మాండ్రెల్ లేదా ఆర్బర్ను మాన్యువల్గా సర్దుబాటు చేయవచ్చు. ఇది మృదువైన డీకాయిలింగ్ కోసం కాయిల్ గట్టిగా పట్టుకున్నట్లు నిర్ధారిస్తుంది.

· కాయిల్ రిటైనర్:ఈ భాగం స్టీల్ కాయిల్ మాండ్రెల్ నుండి జారిపోకుండా నిరోధించడానికి రూపొందించబడింది. దీన్ని అటాచ్ చేయడం మరియు తీసివేయడం సులభం.

· అందుబాటులో ఉన్న ఎంపికలు:మెరుగైన శక్తి మరియు ఆటోమేషన్ కోసం, కోర్ విస్తరణ పరికరం యొక్క ఎలక్ట్రిక్ లేదా హైడ్రాలిక్ వెర్షన్లు అందుబాటులో ఉన్నాయి. అయితే, సన్నగా మరియు ఇరుకైన స్టీల్ కాయిల్స్ ఉన్నందున, గుండ్రని ట్యూబ్లను గుడారాలకు మాన్యువల్ వెర్షన్కు ప్రాధాన్యత ఇవ్వబడుతుంది.

మార్గదర్శకత్వం

· ప్రాథమిక పాత్ర: మెలితిప్పడం, వంగడం మరియు బర్ ఏర్పడటం వంటి సమస్యలను నివారిస్తూ, యంత్రం మధ్య రేఖతో స్టీల్ కాయిల్ యొక్క ఖచ్చితమైన అమరికను నిర్వహిస్తుంది. గుడారాల రౌండ్ ట్యూబ్ల అతుకులు బిగుతుగా మరియు సురక్షితంగా ఉన్నాయని నిర్ధారించుకోవడానికి ఖచ్చితమైన అమరిక చాలా ముఖ్యమైనది.

· బహుళ మార్గదర్శక వ్యవస్థలు: ఉత్పత్తి సమయంలో ట్యూబ్ నిటారుగా ఉండేలా చూసుకోవడానికి ఫీడింగ్ పాయింట్ వద్ద మాత్రమే కాకుండా ఫార్మింగ్ మెషిన్ అంతటా కూడా ఉంటుంది.

· రొటీన్ క్రమాంకనం: ముఖ్యంగా రవాణా లేదా ఎక్కువ కాలం ఉపయోగించిన తర్వాత, మార్గదర్శక వ్యవస్థల యొక్క క్రమం తప్పకుండా క్రమాంకనం చేయడం అవసరం.

· ప్రీ-షిప్మెంట్ డాక్యుమెంటేషన్: లిన్బే బృందం షిప్మెంట్కు ముందు మార్గదర్శక వెడల్పును జాగ్రత్తగా కొలుస్తుంది మరియు నమోదు చేస్తుంది, క్లయింట్ రసీదుపై ఖచ్చితమైన క్రమాంకనాన్ని సులభతరం చేయడానికి వినియోగదారు మాన్యువల్లో ఈ వివరాలను అందిస్తుంది.

రోల్ ఫార్మర్

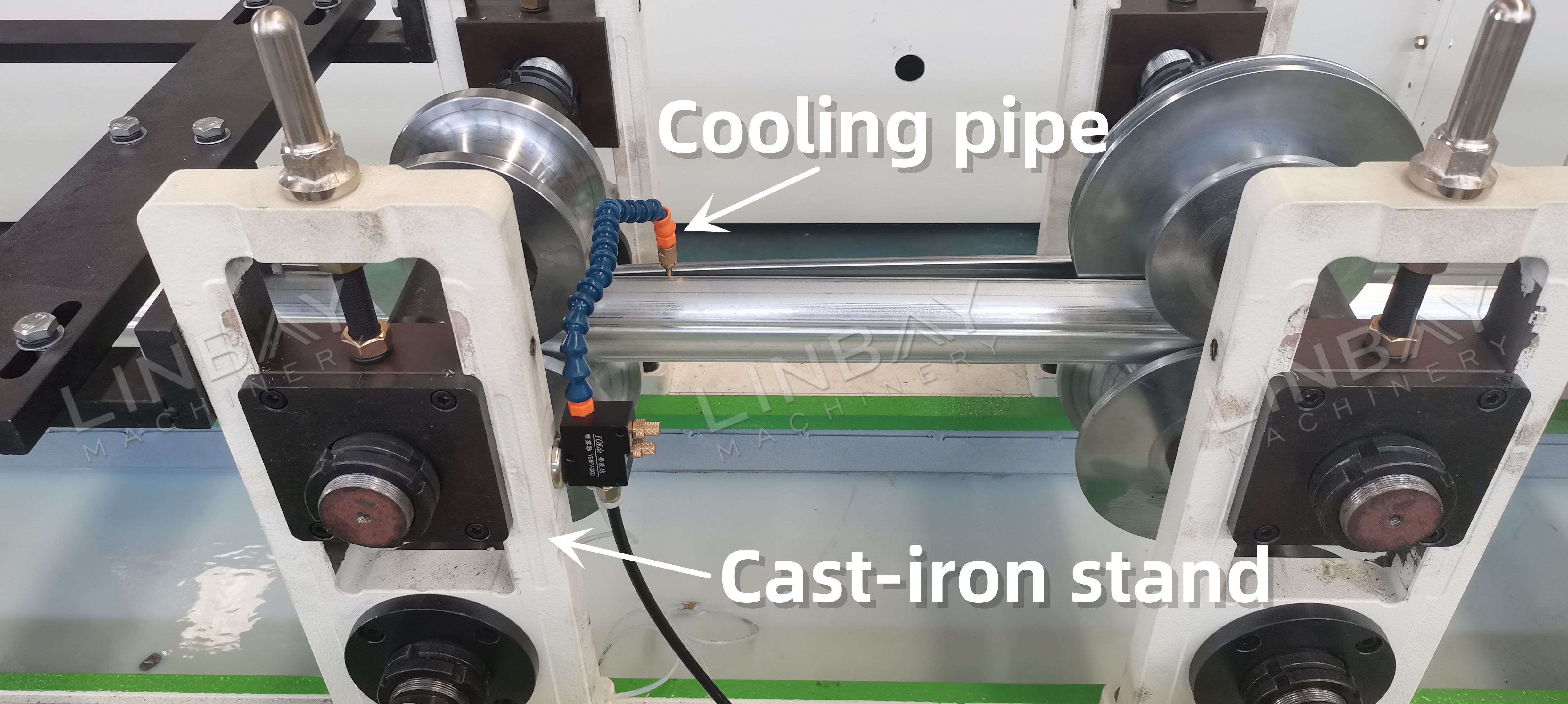

· దృఢమైన నిర్మాణం: మెరుగైన మన్నిక కోసం కాస్ట్-ఐరన్ స్టాండ్ను కలిగి ఉంది.

· శక్తివంతమైన డ్రైవ్ సిస్టమ్: రోలర్లకు బలమైన చోదక శక్తిని అందించే గేర్బాక్స్ మరియు యూనివర్సల్ జాయింట్తో అమర్చబడి, స్టీల్ కాయిల్స్ సజావుగా మరియు స్థిరంగా ఏర్పడేలా చేస్తుంది.

· సౌకర్యవంతమైన ఉత్పత్తి: ఒకే రోల్ ఫార్మింగ్ మెషిన్ బేస్ వేర్వేరు క్యాసెట్లను కలిగి ఉంటుంది, ప్రతి ఒక్కటి నిర్దిష్ట రౌండ్ ట్యూబ్ వ్యాసాలకు అనుగుణంగా ఉంటుంది. వివిధ పరిమాణాల ట్యూబ్లను ఉత్పత్తి చేయడానికి క్యాసెట్లను మార్చండి.

· ఖర్చు సామర్థ్యం: వేర్వేరు ట్యూబ్ వ్యాసాలకు ప్రత్యేక ఉత్పత్తి లైన్ల అవసరాన్ని తొలగించడం ద్వారా మరింత ఆర్థిక పరిష్కారాన్ని అందిస్తుంది.

· సురక్షిత సీమ్: ఏదైనా సంభావ్య సీమ్ వైఫల్యాలను నివారిస్తూ, చెక్కుచెదరకుండా ఉండే బిగుతు లాక్ సీమ్కు హామీ ఇస్తుంది.

· స్థిరమైన శీతలీకరణ వ్యవస్థ: రోలర్ ఉష్ణోగ్రతలను తక్కువగా ఉంచడానికి, నిర్మాణ నాణ్యతను మెరుగుపరచడానికి మరియు రోలర్ జీవితాన్ని పొడిగించడానికి రీసర్క్యులేటింగ్ కూలెంట్ వ్యవస్థను ఉపయోగిస్తుంది.

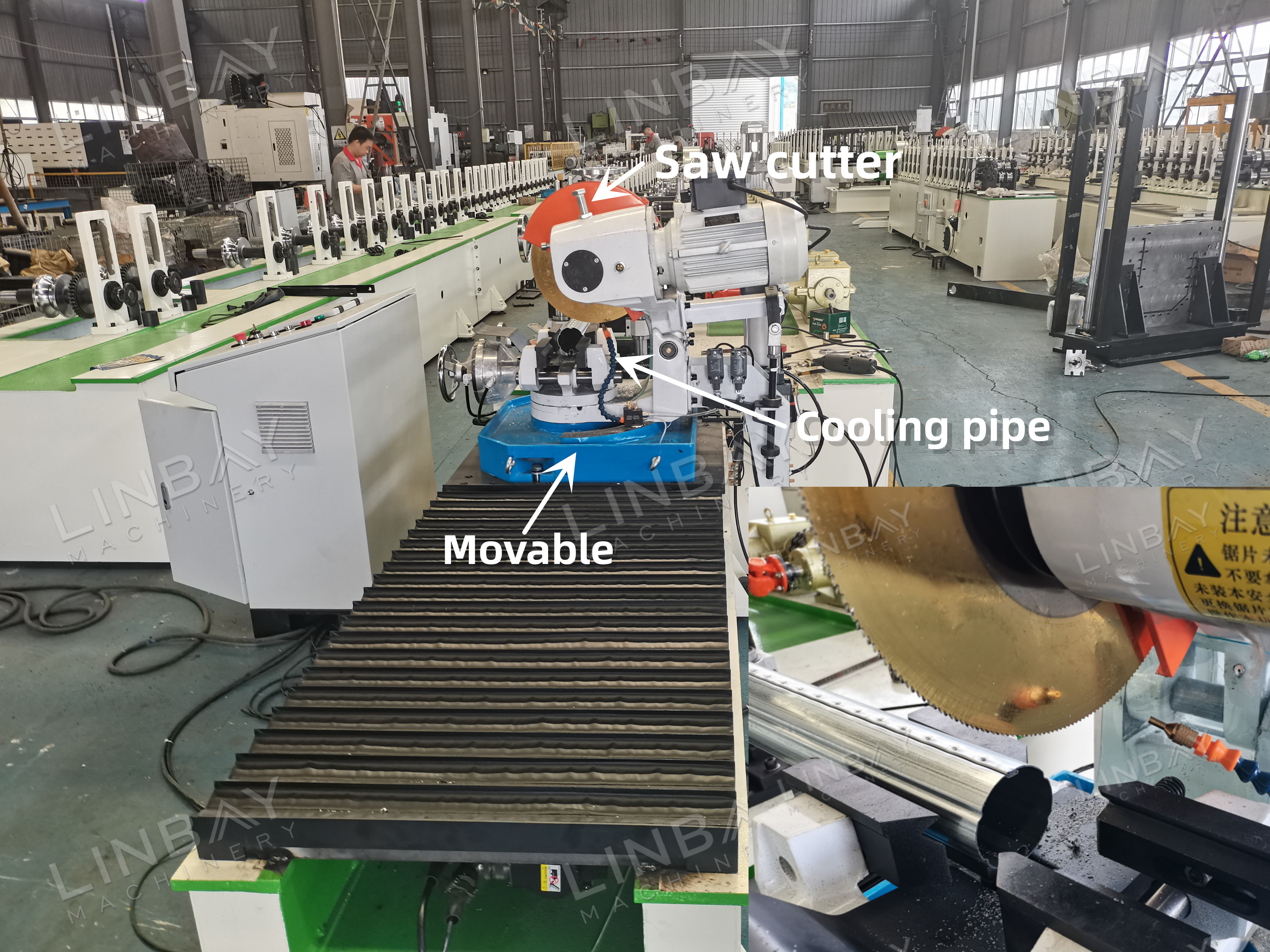

ఫ్లయింగ్ సా కట్

· బహుళ-వ్యాసం గల సా: వివిధ రౌండ్ ట్యూబ్ పరిమాణాలకు అనుగుణంగా రూపొందించబడింది, బ్లేడ్ భర్తీ ఖర్చులను తగ్గించడంలో సహాయపడుతుంది.

· ప్రెసిషన్ కటింగ్: మృదువైన, బర్-రహిత అంచులతో శుభ్రమైన, వైకల్యం-రహిత కోతలను నిర్ధారిస్తుంది.

· పదార్థ సామర్థ్యం: ప్రతి కోతతో వ్యర్థాలను తొలగిస్తుంది, స్టీల్ కాయిల్ వినియోగాన్ని ఆప్టిమైజ్ చేస్తుంది మరియు ఖర్చులను తగ్గిస్తుంది.

· మెరుగైన ఉత్పత్తి వేగం: కట్టర్ యూనిట్ నిర్మాణ ప్రక్రియ వలె అదే వేగంతో ట్రాక్ వెంట ప్రయాణిస్తుంది, అంతరాయం లేని ఆపరేషన్ను అనుమతిస్తుంది.

· అధిక ఖచ్చితత్వం: సర్వో మోటార్ మరియు మోషన్ కంట్రోలర్తో అనుసంధానించబడి, ±1mm టాలరెన్స్ లోపల కటింగ్ ఖచ్చితత్వాన్ని నిర్వహిస్తుంది.

· సమర్థవంతమైన శీతలీకరణ వ్యవస్థ: రంపపు బ్లేడ్ను చల్లగా ఉంచడానికి కూలెంట్ను రీసర్క్యులేట్ చేస్తుంది, నిరంతర ఉపయోగంలో స్థిరమైన కట్టింగ్ నాణ్యతను నిర్ధారిస్తుంది మరియు బ్లేడ్ జీవితాన్ని పొడిగిస్తుంది.

1. డీకాయిలర్

2. దాణా

3. పంచింగ్

4. రోల్ ఫార్మింగ్ స్టాండ్లు

5. డ్రైవింగ్ సిస్టమ్

6. కట్టింగ్ సిస్టమ్

ఇతరులు

అవుట్ టేబుల్