ప్రొఫైల్

పైకప్పు అంచుల వెంబడి ఏర్పాటు చేయబడిన ఒక మెటల్ గట్టరు ఒక కీలకమైన డ్రైనేజీ భాగంగా పనిచేస్తుంది, ఇది వర్షపు నీటిని సంగ్రహించి నిర్మాణం నుండి దూరంగా మళ్ళిస్తుంది, నీటి సంబంధిత నష్టాన్ని నివారించడానికి సహాయపడుతుంది. గట్టర్లు సాధారణంగా అల్యూమినియం, గాల్వనైజ్డ్ స్టీల్, కలర్-కోటెడ్ స్టీల్, కాపర్ మరియు గాల్వాల్యూమ్ వంటి పదార్థాలతో నిర్మించబడతాయి, వీటి మందం 0.4 మరియు 0.6 మిమీ మధ్య ఉంటుంది.

ఈ ఉత్పత్తి శ్రేణి రెండు వరుసల నిర్మాణాన్ని కలిగి ఉంది, ఒకే సమయంలో కాకపోయినా, ఒకే లైన్లో రెండు వేర్వేరు గట్టర్ పరిమాణాల తయారీకి వీలు కల్పిస్తుంది. ఈ డిజైన్ స్థల వినియోగాన్ని ఆప్టిమైజ్ చేస్తుంది మరియు క్లయింట్ కోసం యంత్రాల ఖర్చులను తగ్గిస్తుంది.

రియల్ కేస్-మెయిన్ టెక్నికల్ పారామితులు

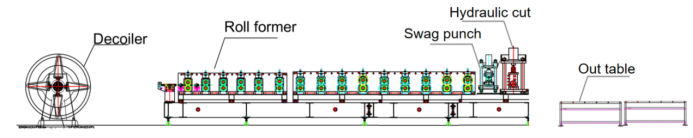

ఫ్లో చార్ట్: డీకాయిలర్--గైడింగ్--రోల్ ఫార్మర్--స్వాగ్ పంచింగ్--హైడ్రాలిక్ కటింగ్--అవుట్ టేబుల్

రియల్ కేస్-మెయిన్ టెక్నికల్ పారామితులు

· లైన్ వేగం: సర్దుబాటు చేయగలదు, 0-12మీ/నిమిషం వరకు ఉంటుంది.

· అనుకూల పదార్థాలు: అల్యూమినియం, గాల్వనైజ్డ్ స్టీల్, కలర్-కోటెడ్ స్టీల్, గాల్వాల్యూమ్, రాగి.

· మెటీరియల్ మందం: 0.4-0.6మి.మీ.

· రోల్ ఫార్మింగ్ మెషిన్: వాల్-ప్యానెల్ నిర్మాణంతో డబుల్-వరుస డిజైన్.

· డ్రైవ్ సిస్టమ్: గొలుసుతో నడిచే వ్యవస్థ.

· కట్టింగ్ సిస్టమ్: స్టాప్-అండ్-కట్ పద్ధతి, ఇక్కడ రోల్ ఫోర్మర్ కత్తిరించే సమయంలో పాజ్ అవుతుంది.

· PLC నియంత్రణ: సిమెన్స్ వ్యవస్థ.

రియల్ కేస్-మెషినరీ

1.హైడ్రాలిక్ డీకాయిలర్*1

2. రోల్ ఫార్మింగ్ మెషిన్*1

3.హైడ్రాలిక్ స్వాగ్ పంచ్ మెషిన్*1

4.హైడ్రాలిక్ కటింగ్ మెషిన్*1

5.అవుట్ టేబుల్*2

6.PLC కంట్రోల్ క్యాబినెట్*1

7.హైడ్రాలిక్ స్టేషన్*2

8. విడిభాగాల పెట్టె (ఉచితం)*1

నిజమైన కేసు-వివరణ

హైడ్రాలిక్ డీకాయిలర్

· ఫ్రేమ్: దృఢమైన ఫ్రేమ్ స్టీల్ కాయిల్స్కు విశ్వసనీయంగా మద్దతు ఇచ్చేలా రూపొందించబడింది, ఉత్పత్తి శ్రేణిలోకి కాయిల్ ఫీడింగ్ సమయంలో సామర్థ్యం మరియు భద్రతను పెంచే హైడ్రాలిక్-శక్తితో పనిచేసే డీకాయిలర్తో.

· కోర్ విస్తరణ యంత్రాంగం: హైడ్రాలిక్-నడిచే మాండ్రెల్ (లేదా ఆర్బర్) 490-510mm లోపలి వ్యాసం కలిగిన స్టీల్ కాయిల్స్కు అనుగుణంగా సర్దుబాటు చేస్తుంది, మృదువైన మరియు స్థిరమైన అన్కాయిలింగ్ కోసం కాయిల్ను భద్రపరుస్తుంది.

· ఆర్మ్ నొక్కండి: హైడ్రాలిక్ ప్రెస్ ఆర్మ్ కాయిల్ స్థానంలో ఉండేలా చేస్తుంది, అంతర్గత ఒత్తిడి కారణంగా ఆకస్మిక తిరోగమన ప్రమాదాన్ని తగ్గిస్తుంది మరియు కార్మికుల భద్రతను కాపాడుతుంది.

· కాయిల్ రిటైనర్: స్క్రూలు మరియు నట్స్తో మాండ్రెల్ బ్లేడ్లకు భద్రపరచబడిన కాయిల్ రిటైనర్ స్టీల్ కాయిల్ జారిపోకుండా ఉంచుతుంది మరియు అవసరమైనప్పుడు ఇన్స్టాల్ చేయడం లేదా తీసివేయడం సులభం.

· నియంత్రణ వ్యవస్థ: అత్యవసర స్టాప్ బటన్ను కలిగి ఉన్న PLC మరియు కంట్రోల్ ప్యానెల్తో అమర్చబడి, కార్యాచరణ భద్రతను మెరుగుపరుస్తుంది.

·డ్యూయల్-రో రోల్ ఫార్మింగ్ కోసం డీకాయిలర్ ఎంపికలు: డ్యూయల్-రో రోల్ ఫార్మింగ్ మెషీన్ల కోసం, ఖర్చులను ఆదా చేయడానికి సింగిల్-షాఫ్ట్ డీకాయిలర్ను ఉపయోగించవచ్చు మరియు తిరిగి ఉంచవచ్చు, అయితే దీనికి ఎక్కువ సమయం అవసరం. ప్రత్యామ్నాయంగా, మరింత సమర్థవంతమైన ఉత్పత్తి కోసం రెండు సింగిల్-షాఫ్ట్ డీకాయిలర్లు లేదా డబుల్-షాఫ్ట్ డీకాయిలర్ను ఉపయోగించవచ్చు.

మార్గదర్శక బార్లు

· అమరిక: స్టీల్ కాయిల్ యంత్రం యొక్క అక్షంతో సరిగ్గా కేంద్రీకృతమై ఉందని నిర్ధారిస్తుంది, తుది ఉత్పత్తిలో మెలితిప్పడం, వంగడం, బర్ర్లు లేదా డైమెన్షనల్ సరికాని వాటికి దారితీసే ఫీడ్ సమస్యలను నివారిస్తుంది.

· స్థిరత్వం: మెటీరియల్ను స్థిరీకరించడం కీలకం, గైడింగ్ బార్లు స్థిరమైన ఫీడ్ను నిర్ధారిస్తాయి, ఇది అధిక-నాణ్యత రోల్-రూపొందించిన భాగాలను ఉత్పత్తి చేయడానికి చాలా ముఖ్యమైనది.

· దర్శకత్వం: అవి పదార్థాన్ని సజావుగా ప్రారంభ ఫార్మింగ్ రోలర్ల సెట్లోకి నిర్దేశిస్తాయి, ఇది ఖచ్చితమైన ప్రారంభ ఆకృతికి కీలకం.

· నిర్వహణ: ముఖ్యంగా రవాణా లేదా పొడిగించిన ఉపయోగం తర్వాత, మార్గదర్శక పరికరాలను క్రమం తప్పకుండా రీకాలిబ్రేట్ చేయడం ముఖ్యం. పంపే ముందు, లిన్బే వినియోగదారు మాన్యువల్లో మార్గదర్శక వెడల్పును నమోదు చేస్తుంది, కస్టమర్ పరికరాలను స్వీకరించినప్పుడు ఖచ్చితమైన క్రమాంకనం కోసం అనుమతిస్తుంది.

రోల్ ఫార్మింగ్ మెషిన్

· గట్టర్ తయారీకి ఖర్చు-సమర్థవంతమైనది: చైన్-డ్రివెన్ సిస్టమ్తో వాల్-ప్యానెల్ డిజైన్ను కలిగి ఉంటుంది.

· బహుళ పరిమాణాలకు బహుముఖ ప్రజ్ఞ: ద్వంద్వ-వరుస సెటప్ రెండు వేర్వేరు గట్టర్ పరిమాణాల ఉత్పత్తికి మద్దతు ఇస్తుంది, స్థలాన్ని ఆప్టిమైజ్ చేస్తుంది మరియు యంత్రాల ఖర్చులను తగ్గిస్తుంది.

· గొలుసు రక్షణ: గొలుసులు ఒక మెటల్ కేసింగ్ లోపల మూసివేయబడి ఉంటాయి, ఇది కార్మికుల భద్రతను నిర్ధారిస్తుంది మరియు గాలిలో వ్యాపించే శిధిలాల కారణంగా గొలుసులు దెబ్బతినకుండా కాపాడుతుంది.

·మెరుగైన సామర్థ్యం: మాన్యువల్ మార్పు అవసరమయ్యే సింగిల్-వరుస వ్యవస్థలతో పోలిస్తే సెటప్ సమయాన్ని తగ్గిస్తుంది.

· రోలర్లను ఏర్పరుస్తుంది: తోడుగా ఉన్న చిత్రంలో చూపిన విధంగా మెరుగైన చిన్న తరంగ నిర్మాణం కోసం 2 కోణీయ రోల్స్తో సహా 20 ఫార్మింగ్ రోల్స్తో అమర్చబడింది.

·మన్నికైన రోలర్లు: రోలర్లు క్రోమ్ పూతతో ఉంటాయి మరియు తుప్పు మరియు తుప్పు నిరోధకత కోసం వేడి-చికిత్స చేయబడతాయి, ఇది సుదీర్ఘ సేవా జీవితానికి దోహదం చేస్తుంది.

· ప్రధాన మోటార్: ప్రామాణిక స్పెసిఫికేషన్ 380V, 50Hz, 3-ఫేజ్, అనుకూలీకరణకు ఎంపికలు అందుబాటులో ఉన్నాయి.

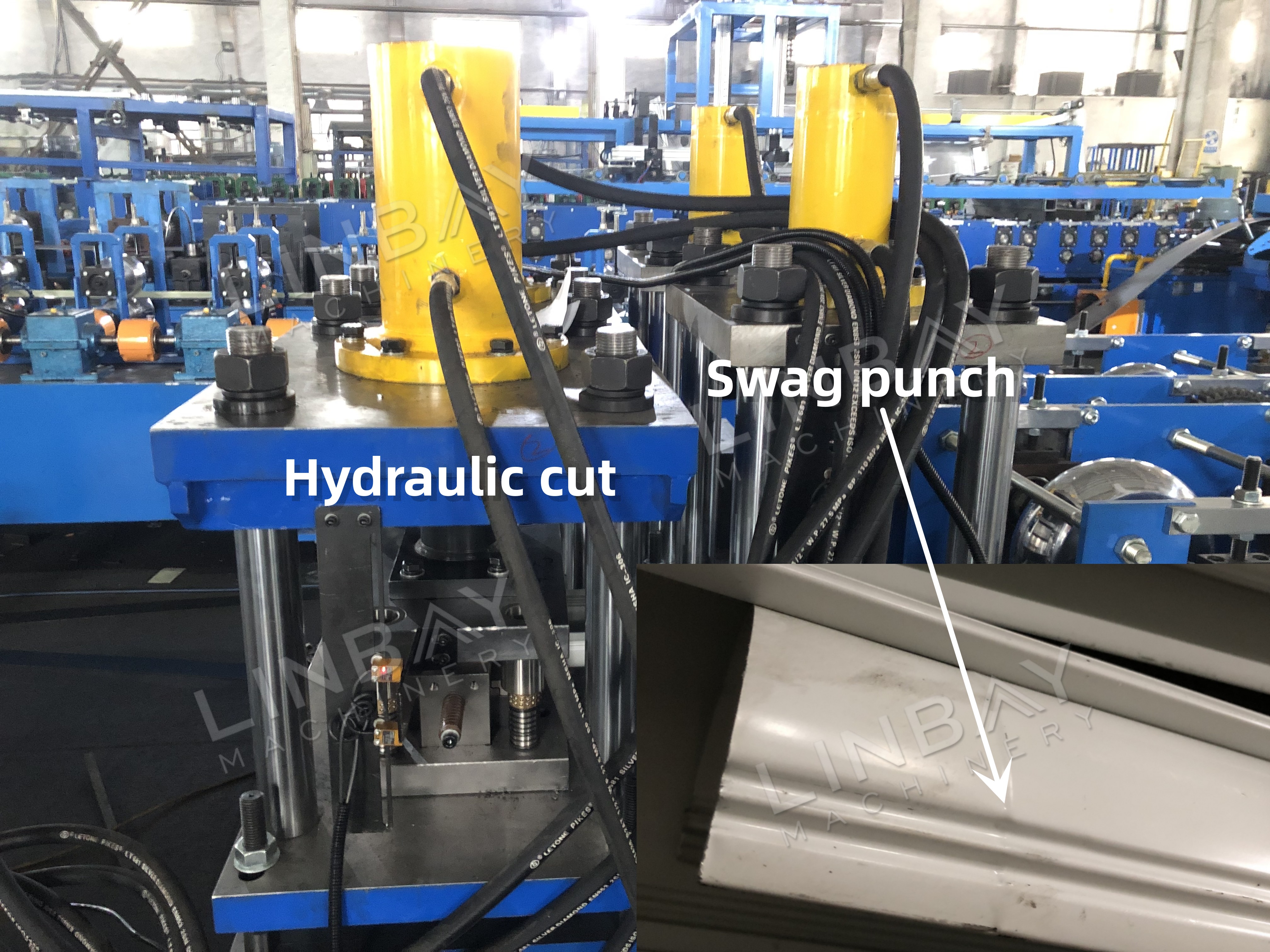

స్వాగ్ పంచింగ్

· గట్టర్ కాన్ఫిగరేషన్: మెటల్ గట్టర్ చివర దాని వ్యాసాన్ని తగ్గించడానికి టేపర్ చేయబడింది, ఇది సురక్షితమైన ఫిట్ కోసం మరొక గట్టర్ విభాగంలోకి జారడానికి వీలు కల్పిస్తుంది.

· యంత్ర సామర్థ్యం: ఎండ్ కనెక్షన్ను ఏర్పరచడానికి హైడ్రాలిక్ పంచింగ్ డైని ఉపయోగిస్తుంది, రెండు గట్టర్ విభాగాల మధ్య మృదువైన మరియు సురక్షితమైన జాయింట్ను నిర్ధారిస్తుంది.

హైడ్రాలిక్ కట్టింగ్

· కస్టమ్ బ్లేడ్లు: గట్టర్ ప్రొఫైల్కు సరిపోయేలా ఇంజనీరింగ్ చేయబడింది, వైకల్యం లేదా బర్ర్స్ లేకుండా శుభ్రమైన కట్లను నిర్ధారిస్తుంది.

· ఖచ్చితమైన కట్టింగ్ పొడవు: ±1mm సహనాన్ని నిర్వహిస్తుంది. ఈ ఖచ్చితత్వం స్టీల్ కాయిల్ యొక్క కదలికను కొలిచే ఎన్కోడర్ ద్వారా సాధించబడుతుంది, ఈ డేటాను PLC క్యాబినెట్కు పంపిన విద్యుత్ సంకేతాలుగా మారుస్తుంది. ఆపరేటర్లు PLC ఇంటర్ఫేస్ ద్వారా కటింగ్ పొడవు, ఉత్పత్తి పరిమాణం మరియు వేగాన్ని సర్దుబాటు చేయవచ్చు.

1. డీకాయిలర్

2. దాణా

3. పంచింగ్

4. రోల్ ఫార్మింగ్ స్టాండ్లు

5. డ్రైవింగ్ సిస్టమ్

6. కట్టింగ్ సిస్టమ్

ఇతరులు

అవుట్ టేబుల్