ประวัติโดยย่อ

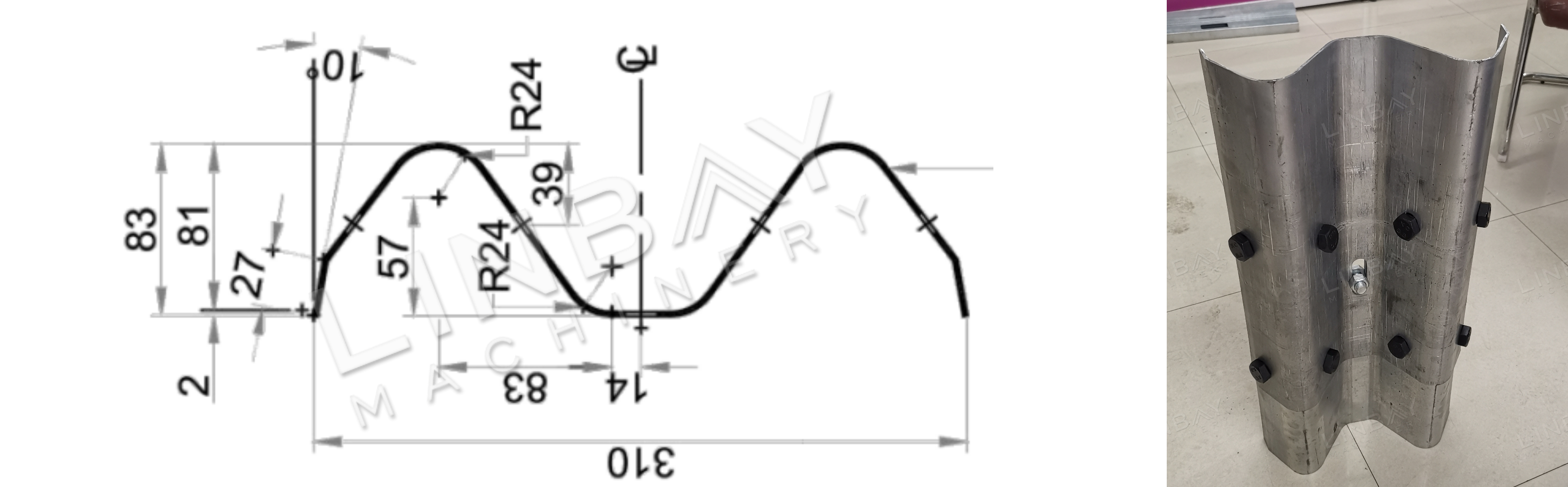

ราวกันตกแบบคานรูปตัว W ถือเป็นคุณลักษณะด้านความปลอดภัยที่สำคัญยิ่งในโครงการโครงสร้างพื้นฐานด้านคมนาคมขนส่ง เช่น ทางหลวง ทางด่วน และสะพาน ชื่อนี้มาจากรูปทรงตัว "W" อันโดดเด่น ซึ่งมียอดแหลมคู่ โดยทั่วไปแล้ว ราวกันตกแบบคานรูปตัว W ผลิตจากเหล็กชุบสังกะสีหรือเหล็กรีดร้อน มีความหนาตั้งแต่ 2 ถึง 4 มิลลิเมตร

คานรูปตัว W มาตรฐานมีความยาว 4 เมตร และมีรูเจาะสำเร็จรูปที่ปลายทั้งสองด้านเพื่อการติดตั้งที่ง่ายดาย เพื่อรองรับความต้องการที่แตกต่างกันของลูกค้าในด้านความเร็วในการผลิตและพื้นที่ เราจึงนำเสนอโซลูชันการเจาะรูที่ปรับแต่งได้ ซึ่งผสานรวมเข้ากับสายการผลิตเครื่องขึ้นรูปหลักได้อย่างราบรื่น

กรณีจริง-พารามิเตอร์ทางเทคนิคหลัก

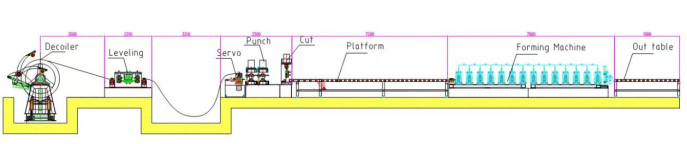

ผังงาน: เครื่องคลายม้วนไฮดรอลิก--เครื่องปรับระดับ--เครื่องป้อนเซอร์โว--เครื่องเจาะไฮดรอลิก--การตัดล่วงหน้า--แท่น--ระบบนำทาง--เครื่องรีด--โต๊ะออก

1.ความเร็วสาย: 0-12ม./นาที ปรับได้

2.วัสดุที่เหมาะสม: เหล็กกล้ารีดร้อน, เหล็กกล้ารีดเย็น

3.ความหนาของวัสดุ: 2-4 มม.

4.เครื่องขึ้นรูปม้วน: โครงสร้างเหล็กหล่อและข้อต่อสากล

5.ระบบขับเคลื่อน: ระบบขับเคลื่อนกระปุกเกียร์พร้อมเพลาคาร์ดานข้อต่อสากล

6.ระบบการตัด: ตัดก่อนการขึ้นรูปม้วน โดยเครื่องขึ้นรูปม้วนจะไม่หยุดเมื่อทำการตัด

7.ตู้PLC : ระบบซีเมนส์.

เครื่องจักร

1.ตัวลดขนาด*1

2.เครื่องปรับระดับ*1

3.ตัวป้อนเซอร์โว*1

4.เครื่องเจาะไฮดรอลิก*1

5.เครื่องตัดไฮดรอลิก*1

6.แพลตฟอร์ม*1

7.เครื่องขึ้นรูปม้วน*1

8.ออกตาราง*2

9.ตู้ควบคุม PLC*2

10.สถานีไฮดรอลิก*2

11.กล่องอะไหล่(ฟรี)*1

ขนาดคอนเทนเนอร์: 2x40GP

กรณีจริง-คำอธิบาย

เครื่องคลายม้วนไฮดรอลิก

เครื่องคลายม้วนไฮดรอลิกมีส่วนประกอบด้านความปลอดภัยที่สำคัญสองส่วน ได้แก่ แขนกดและตัวล็อกคอยล์ด้านนอก เมื่อเปลี่ยนคอยล์ แขนกดจะยึดคอยล์ให้อยู่กับที่อย่างแน่นหนา ป้องกันไม่ให้สปริงเปิดออกเนื่องจากแรงดึงภายใน ขณะเดียวกัน ตัวล็อกคอยล์ด้านนอกยังช่วยให้คอยล์ยังคงมีเสถียรภาพในระหว่างกระบวนการคลายม้วน

อุปกรณ์ขยายแกนของเครื่องคลายม้วนสามารถปรับได้ สามารถหดหรือขยายได้เพื่อรองรับเส้นผ่านศูนย์กลางภายในของขดลวดตั้งแต่ 460 มม. ถึง 520 มม.

เครื่องปรับระดับ

เครื่องปรับระดับเป็นสิ่งจำเป็นสำหรับการปรับระดับขดลวดให้เรียบและรักษาความหนาให้สม่ำเสมอ การใช้เครื่องปรับระดับแยกต่างหากจะช่วยให้มั่นใจได้ถึงประสิทธิภาพสูงสุด

เรายังมีเครื่องแยกม้วนและปรับระดับแบบรวม (เครื่องแยกม้วน 2-in-1) เพื่อประหยัดพื้นที่และต้นทุน โซลูชันแบบบูรณาการนี้ช่วยลดความยุ่งยากในการจัดวาง การป้อน การติดตั้ง และการแก้จุดบกพร่อง

เซอร์โวฟีดเดอร์

ตัวป้อนที่ติดตั้งมอเตอร์เซอร์โวช่วยให้ทำงานโดยแทบไม่มีการหน่วงเวลาตั้งแต่เริ่ม-หยุด ช่วยให้ควบคุมความยาวของตัวป้อนได้อย่างแม่นยำ เพื่อการเจาะที่แม่นยำ ระบบป้อนลมภายในช่วยปกป้องพื้นผิวของตัวป้อนจากการเสียดสี

เครื่องเจาะไฮดรอลิกและเครื่องตัดไฮดรอลิกแบบพรีคัต

เพื่อเพิ่มประสิทธิภาพและความคุ้มทุน กระบวนการเจาะจะดำเนินการโดยสถานีไฮดรอลิกสองแห่ง (แม่พิมพ์สองแห่ง)

สถานีหลักแห่งแรกสามารถเจาะรูได้ครั้งละ 16 รู รูที่สถานีที่สองจะเจาะรูเพียงครั้งเดียวในแต่ละลำแสง ทำให้สถานีขนาดเล็กเป็นโซลูชันที่มีประสิทธิภาพมากกว่า

การตัดล่วงหน้าก่อนการรีดขึ้นรูปช่วยให้เครื่องรีดขึ้นรูปทำงานอย่างต่อเนื่อง ช่วยเพิ่มความเร็วในการผลิต นอกจากนี้ โซลูชันนี้ยังช่วยลดการสูญเสียเหล็กม้วนอีกด้วย

การแนะนำ

ลูกกลิ้งนำทางที่วางไว้ก่อนเครื่องขึ้นรูปเหล็กม้วนช่วยให้แน่ใจว่าขดลวดเหล็กและเครื่องจักรอยู่ในแนวเดียวกัน ป้องกันไม่ให้ขดลวดบิดเบี้ยวในระหว่างกระบวนการขึ้นรูป

เครื่องขึ้นรูปม้วน

เครื่องรีดขึ้นรูปนี้มีโครงสร้างเหล็กหล่อ พร้อมเพลาสากลเชื่อมต่อลูกกลิ้งขึ้นรูปและกระปุกเกียร์ ขดลวดเหล็กจะผ่านสถานีขึ้นรูปทั้งหมด 12 สถานี ผ่านการขึ้นรูปจนได้รูปทรง W-beam ตามแบบของลูกค้า

พื้นผิวของลูกกลิ้งขึ้นรูปได้รับการชุบโครเมียมเพื่อปกป้องและยืดอายุการใช้งาน

ตัวเลือก: เครื่องเรียงซ้อนอัตโนมัติ

ที่ปลายสายการผลิต การใช้เครื่องจัดเรียงสินค้าอัตโนมัติสามารถลดต้นทุนแรงงานคนได้ประมาณสองคน นอกจากนี้ เนื่องจากน้ำหนักของคาน W ยาว 4 เมตร การเคลื่อนย้ายด้วยมือจึงมีความเสี่ยงด้านความปลอดภัย

เครื่องเรียงซ้อนอัตโนมัติเป็นตัวเลือกที่นิยมและมีประสิทธิภาพในสายการผลิตแบบรีดขึ้นรูป เพื่อเพิ่มประสิทธิภาพและความปลอดภัย โดยมีราคาตามความยาว โปรไฟล์ที่แตกต่างกันจำเป็นต้องใช้วิธีการเรียงซ้อนที่แตกต่างกัน ในสายการผลิตนี้ เครื่องเรียงซ้อนอัตโนมัติความยาว 4 เมตร ติดตั้งถ้วยดูดสามใบที่ออกแบบมาเฉพาะสำหรับโปรไฟล์รูปตัว W ถ้วยดูดเหล่านี้จะยึดคานรูปตัว W ไว้อย่างแน่นหนาและวางลงบนสายพานลำเลียงอย่างประณีตเพื่อการจัดวางอย่างเป็นระเบียบและสะดวกต่อการขนส่ง

สารละลายที่ตัดล่วงหน้า VS สารละลายหลังตัด

ความเร็วในการผลิต:โดยทั่วไป คานราวกันตกจะมีความยาว 4 เมตร การตัดล่วงหน้าจะดำเนินการด้วยความเร็ว 12 เมตรต่อนาที ทำให้สามารถผลิตคานได้ 180 คานต่อชั่วโมง การตัดหลังการตัดจะดำเนินการด้วยความเร็ว 6 เมตรต่อนาที ทำให้สามารถผลิตคานได้ 90 คานต่อชั่วโมง

การตัดความสิ้นเปลือง:ในระหว่างการตัด สารละลายที่ตัดล่วงหน้าจะไม่ก่อให้เกิดของเสียหรือการสูญเสียใดๆ เลย ในทางตรงกันข้าม สารละลายหลังการตัดจะก่อให้เกิดของเสีย 18-20 มม. ต่อการตัดหนึ่งครั้ง ตามข้อกำหนดการออกแบบ

ความยาวเค้าโครงเส้น:ในโซลูชันที่ตัดล่วงหน้า จำเป็นต้องมีแพลตฟอร์มถ่ายโอนหลังการตัด ซึ่งอาจทำให้มีการจัดวางสายการผลิตที่ยาวขึ้นเล็กน้อยเมื่อเทียบกับโซลูชันหลังการตัด

ความยาวขั้นต่ำ:ในโซลูชันการตัดล่วงหน้า มีข้อกำหนดเกี่ยวกับความยาวการตัดขั้นต่ำเพื่อให้แน่ใจว่าเหล็กม้วนครอบคลุมลูกกลิ้งขึ้นรูปอย่างน้อยสามชุด ซึ่งทำให้เกิดแรงเสียดทานเพียงพอที่จะขับเคลื่อนไปข้างหน้า ในทางตรงกันข้าม โซลูชันหลังการตัดไม่มีข้อจำกัดเกี่ยวกับความยาวการตัดขั้นต่ำ เนื่องจากเครื่องรีดขึ้นรูปมีการป้อนเหล็กม้วนอย่างต่อเนื่อง

อย่างไรก็ตาม เนื่องจากคาน W มักจะมีความยาวประมาณ 4 เมตร ซึ่งเกินข้อกำหนดความยาวขั้นต่ำ การเลือกใช้ระหว่างโซลูชันการตัดล่วงหน้าและหลังการตัดจึงมีความสำคัญน้อยลงสำหรับเครื่องขึ้นรูปม้วนที่ออกแบบมาสำหรับคาน W นี้

คำแนะนำที่เป็นประโยชน์:เราขอแนะนำให้ลูกค้าเลือกสายการผลิตตามความต้องการเฉพาะด้านปริมาณการผลิต สำหรับซัพพลายเออร์โปรไฟล์คานราวกันตก แนะนำให้ใช้โซลูชันแบบตัดล่วงหน้า แม้จะมีต้นทุนสูงกว่าโซลูชันแบบตัดหลังตัดเล็กน้อย แต่ความสามารถในการผลิตที่เพิ่มขึ้นสามารถชดเชยส่วนต่างของต้นทุนได้อย่างรวดเร็ว

หากคุณกำลังจัดหาวัสดุสำหรับโครงการก่อสร้างจราจร โซลูชันแบบ Post-cut จะเหมาะสมกว่า เพราะใช้พื้นที่น้อยกว่าและโดยทั่วไปจะมีราคาถูกกว่าเล็กน้อย

1. ดีคอยล์

2. การให้อาหาร

3.การเจาะรู

4. แท่นขึ้นรูปม้วน

5. ระบบการขับขี่

6. ระบบการตัด

คนอื่น

โต๊ะนอก

1-300x168.jpg)