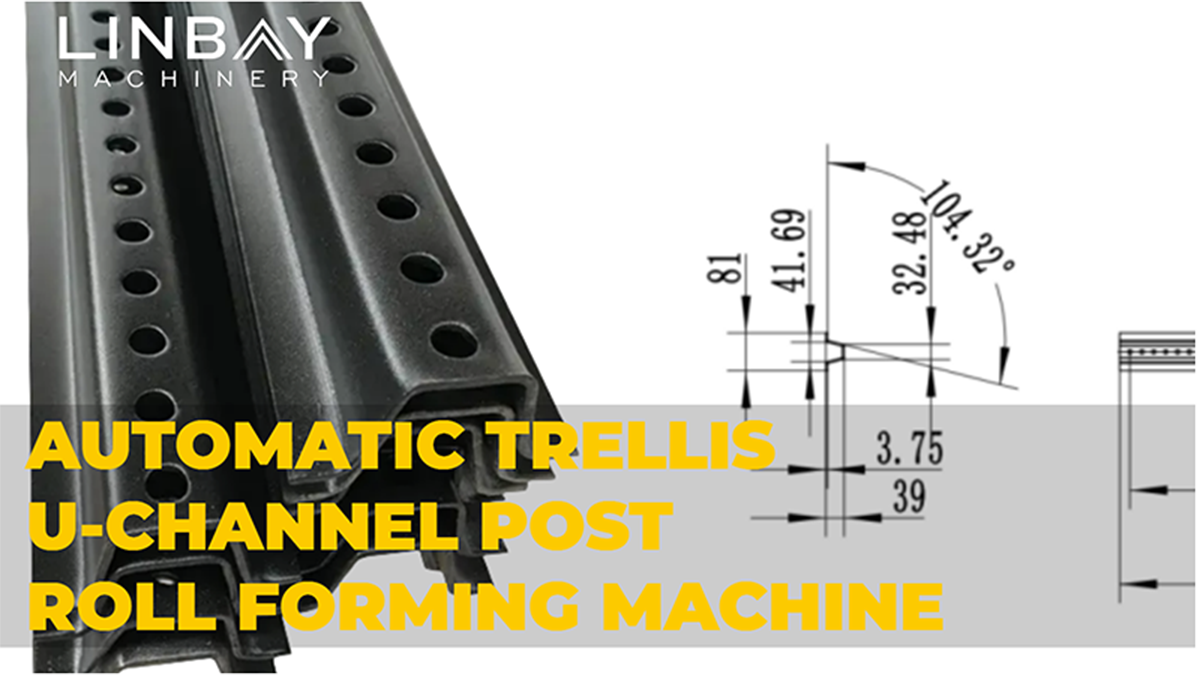

Профіль

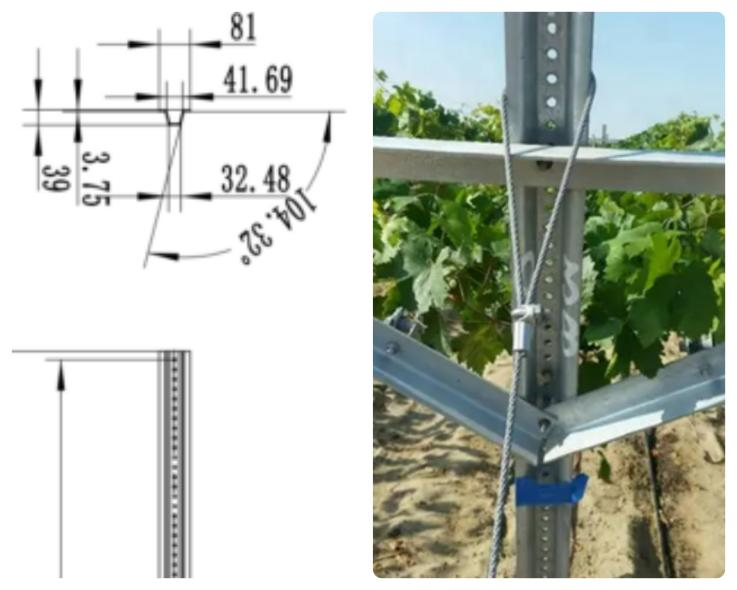

U-подібний стовп Trellis – це стовп огорожі у формі капелюха, який зазвичай використовується в сільськогосподарському секторі, зокрема для виноградних шпалер, рам для яблук та подібних застосувань. Він має верхню ширину 32,48 мм, нижню ширину 41,69 мм та загальну ширину 81 мм, а висота – 39 мм. Кожен стовп має довжину 2473,2 мм та оснащений 107 щільно розташованими, безперервними отворами діаметром 9 мм, що дозволяє гнучко встановлювати кронштейни різних розмірів.

Опис

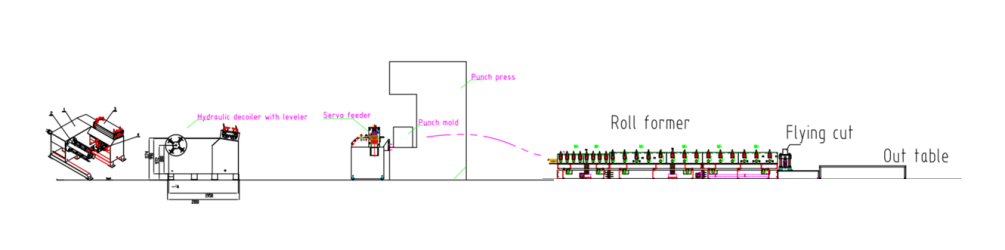

Блок-схема

Розмотувач з вирівнювачем -- Сервоподавач -- Пробивний прес -- Формувальник валків -- Вирізний стіл

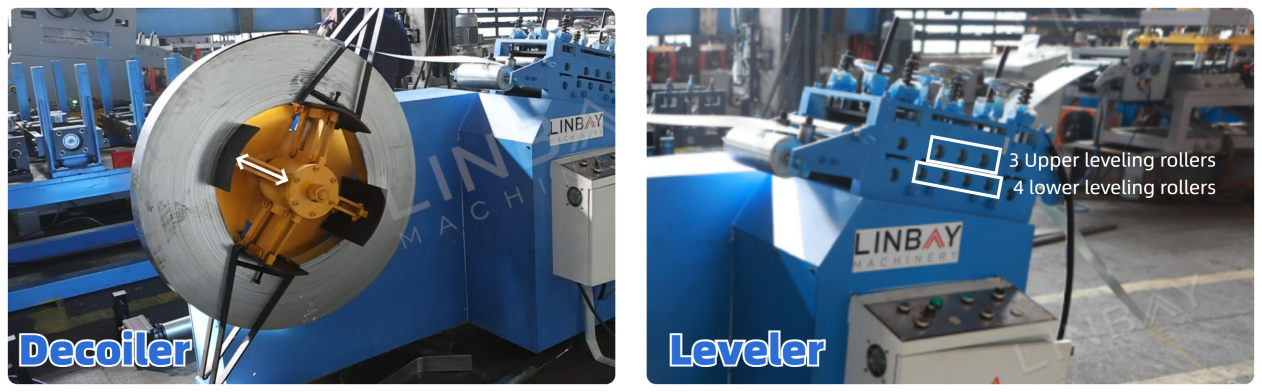

Розмотувач з вирівнювачем

Ця машина поєднує в собі функції розмотування та вирівнювання. Її розмотувач оснащений гальмівним пристроєм для регулювання натягу розмотувального ролика, що забезпечує плавну роботу. Сталеві захисні пластини запобігають прослизанню рулону під час розмотування, підвищуючи безпеку та економічність, одночасно економлячи простір виробничої лінії.

Після розмотування сталевий рулон потрапляє до вирівнювальної машини. З огляду на товщину рулону (2,7-3,2 мм) та щільне штампування, вирівнювальна машина має вирішальне значення для усунення кривизни рулону, підвищення площинності та паралельності. Вирівнювальна машина оснащена 3 верхніми та 4 нижніми вирівнювальними роликами для оптимальної продуктивності.

Сервоподавач та штампувальний прес

Для цієї мети ми використовуємо 110-тонний штампувальний прес виробництва бренду Yangli, поєднаний із сервоподавачем. Серводвигун забезпечує швидку реакцію з мінімальними втратами часу на пуск-зупинку, гарантуючи точний контроль положення. Завдяки глобальній присутності та відданості Yangli високоякісному післяпродажному обслуговуванню, клієнти можуть розраховувати на надійну підтримку. Індивідуальні форми виготовляються на основі наданих замовником штампувальних креслень, ефективно створюючи отвори діаметром 9 мм. Штампувальні матриці, виготовлені зі сталі SKD-11, відрізняються винятковою зносостійкістю та твердістю.

У програмі керування ПЛК ми оптимізуємо введення даних для пробивання, керуючи кількістю отворів, що пробиваються. Крім того, передбачена функція пам'яті параметрів для зберігання 10 наборів параметрів пробивання, адаптованих до виробничих вимог. Ця функція дозволяє легко отримувати та використовувати збережені параметри без необхідності повторного введення.

Обмежувач

Для синхронізації швидкості виробництва між секціями штампування та профілювання встановлений обмежувач. Коли сталевий рулон торкається нижнього обмежувача, сигналізуючи про перевищення швидкості штампування швидкості профілювання, штампувальна машина отримує сигнал зупинки. На екрані ПЛК з'являється підказка, яка спонукає оператора відновити роботу, натиснувши на екран.

Навпаки, якщо сталевий рулон торкається верхнього обмежувача, що свідчить про перевищення швидкості профілювання профілем швидкості штампування, профільний верстат зупиняє роботу. Поки профільний верстат відновлює роботу, штампувальний верстат продовжує свою роботу без перерви.

Така схема забезпечує загальну координацію та рівномірність швидкості виробництва на виробничій лінії.

Керівництво

Перед тим, як потрапити до початкового набору формувальних роликів, сталевий рулон спрямовується через напрямну секцію за допомогою напрямних роликів. Ці ролики забезпечують вирівнювання рулону з центральною лінією машини, запобігаючи деформації сформованих профілів. Напрямні ролики стратегічно розташовані вздовж усієї лінії формування. Вимірювання від кожного напрямного ролика до краю документуються в інструкції, що полегшує переміщення, якщо під час транспортування або налаштування виробництва відбувається незначне зміщення.

Машина для формування рулону

Серцем виробничої лінії є профільна машина, ключовий компонент, що складається з 10 формувальних станцій. Вона може похвалитися міцною чавунною конструкцією та системою приводу з редуктором, що забезпечує вражаючу швидкість формування до 15 м/хв. Виготовлені з високовуглецевої хромовмісної сталі Cr12, формувальні ролики вирізняються твердістю та зносостійкістю. Щоб подовжити термін їх служби, ролики хромуються, а вали виготовлені з матеріалу 40Cr.

Літаючий лазерний кодер (додатково)

Перед початком процесу різання можна встановити додатковий лазерний кодер, синхронізований зі швидкістю різального верстата без переривання безперервної роботи профілюючого верстата. Ця вдосконалена система оснащена сенсорним інтерфейсом, індукційними вічками та підйомним кронштейном. Вона дозволяє лазерний друк різних елементів, таких як текст, графіка, QR-коди тощо. Така автоматизація допомагає стандартизувати продукцію, контролювати виробництво та ефективно просувати бренд.

Літаючий гідравлічний різальний та енкодер

Усередині формувальної машини японський енкодер Koyo перетворює виявлену довжину сталевого рулону на електричний сигнал, який потім передається до шафи керування ПЛК. Це дозволяє точно контролювати помилки різання, забезпечуючи якість продукції з точністю до 1 мм та зменшуючи відходи. Різальні форми спеціально розроблені відповідно до профілю, забезпечуючи плавне різання без задирок та будь-яких деформацій. Термін «політ» означає, що різальний верстат може рухатися з тією ж швидкістю, що й процес профілювання, що забезпечує безперебійну роботу та підвищує загальну ефективність виробництва.

Гідравлічна станція

Гідравлічна станція оснащена вбудованими вентиляторами охолодження для ефективного розсіювання тепла, що забезпечує безперервну роботу та довговічність. Відома своїм низьким рівнем відмов, гідравлічна станція розроблена для тривалої міцності.

Шафа керування ПЛК

За допомогою екрана ПЛК оператори мають можливість керувати швидкістю виробництва, визначати виробничі розміри, довжину різання тощо. Функції безпеки, вбудовані в шафу керування ПЛК, включають захист від перевантаження, короткого замикання та втрати фази. Крім того, мову, що відображається на екрані ПЛК, можна налаштувати відповідно до вподобань клієнта.

Гарантія

На виробничу лінію надається дворічна гарантія з дати поставки, зазначеної на заводській табличці. На ролики та вали надається п'ятирічна гарантія.

1. Розмотувач

2. Годування

3. Штампування

4. Профільувальні стани

5. Система керування

6. Система різання

Інші

Вихідний стіл