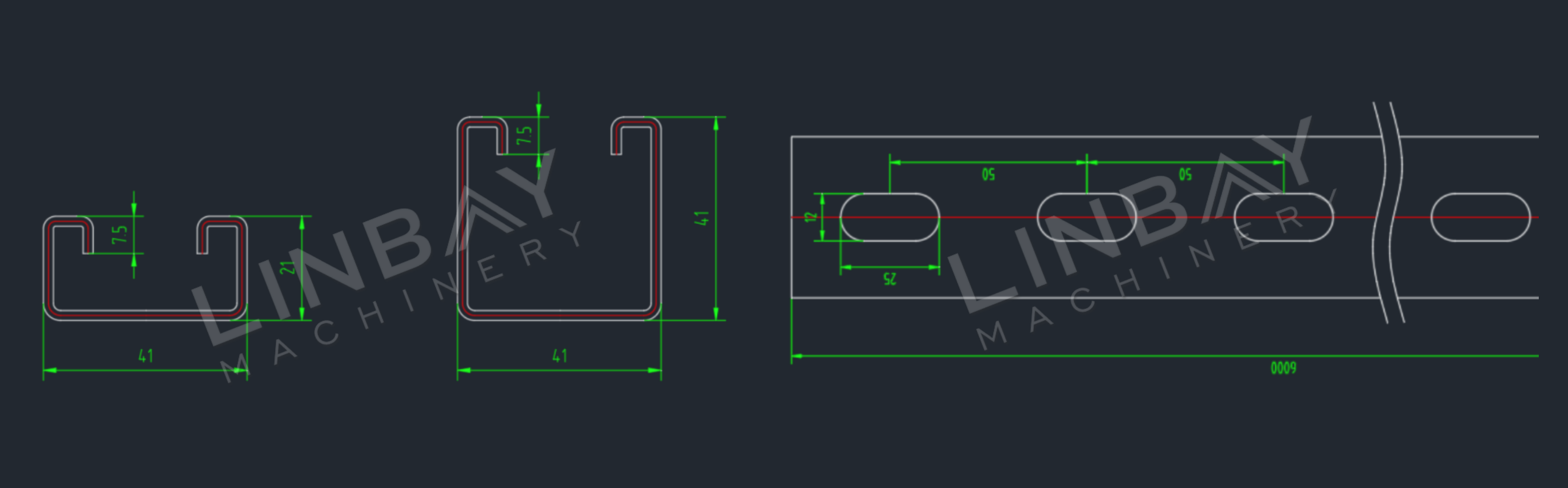

Профіль

Профілі для стійки зазвичай виготовляються з оцинкованої сталі товщиною 1,5-2,0 мм або 2,0-2,5 мм, або з нержавіючої сталі товщиною 1,5-2,0 мм. Вони мають рівномірно розташовані отвори або прорізи вздовж своєї довжини, що полегшує кріплення болтів, гайок або інших кріпильних елементів.

Виробнича лінія з автоматичним регулюванням розміру ідеально підходить для виробництва різних розмірів, таких як поширені розміри 41*41, 41*21, 41*52, 41*62, 41*72 та 41*82 мм. Чим вища висота швелера стійки, тим більше формувальних станцій потрібно, що, у свою чергу, збільшує ціну профілюючого верстата.

Реальний випадок - основні технічні параметри

Блок-схема

Гідравлічний розмотувач з вирівнювачем -- Сервоживильник -- Пробивний прес -- Направляючі -- Профілегибочний верстат -- Гідравлічний відсік, що висувається -- Висувний стіл

Основні технічні параметри

1. Швидкість лінії: 15 м/хв, регульована

2. Розмір: 41*41 мм та 41*21 мм.

3. Товщина матеріалу: 1,5-2,5 мм

4. Підходящий матеріал: оцинкована сталь

5. Профілеподібна машина: чавунна конструкція та система приводу коробки передач.

6. Система різання та згинання: Гідравлічний різальний верстат. Формувальник валків не зупиняється під час різання.

7. Зміна розміру: Автоматично.

8. Шафа ПЛК: система Siemens.

Опис реального випадку

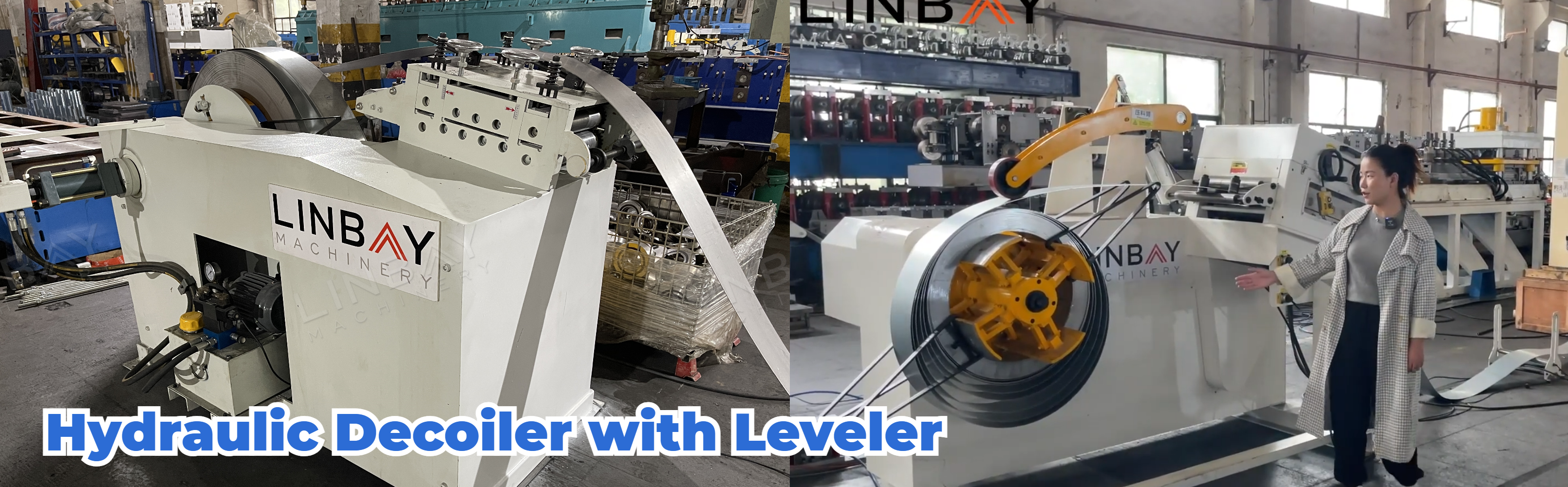

Гідравлічний розмотувач з вирівнювачем

Цей тип розмотувача, також відомий як «розмотувач та вирівнювач 2 в 1», має компактну конструкцію, яка може заощадити приблизно до 3 метрів площі виробничої лінії, тим самим зменшуючи витрати на земельні ділянки заводу для наших клієнтів. Крім того, менша відстань між розмотувачем та вирівнювачем мінімізує труднощі з налаштуванням, роблячи подачу рулонів та експлуатацію зручнішими.

Сервоподавач та штампувальний прес

Серводвигун працює практично без затримки запуску та зупинки, що дозволяє точно контролювати довжину подачі котушки для точного пробивання. Внутрішня пневматична подача всередині подавача ефективно захищає поверхню котушки від стирання.

Зазвичай відстань між отворами в швелері стійки становить 50 мм, а крок пробивання — 300 мм. Порівняно з гідравлічними пробійними машинами з еквівалентною силою пробивання, пробійний прес досягає швидшої швидкості пробивання приблизно 70 разів на хвилину.

Хоча початкові інвестиційні витрати на пробивні преси можуть бути вищими, ніж на гідравлічні пробійники, вони пропонують кращу довгострокову економічну ефективність, особливо для великосерійного виробництва. Крім того, витрати на технічне обслуговування пробивних пресів можуть бути нижчими завдяки їхнім простішим механічним компонентам.

Ми обрали штампувальний прес марки Yangli з Китаю як наш основний та довгостроковий вибір, оскільки Yangli має кілька офісів по всьому світу, пропонуючи своєчасну післяпродажну підтримку та обслуговування нашим клієнтам.

Керівництво

Направляючі ролики забезпечують вирівнювання котушки та машини вздовж однієї центральної лінії, гарантуючи, що котушка залишається недеформованою протягом усього процесу формування.

Машина для формування ролика

Ця формувальна машина має чавунну конструкцію та систему приводу з редуктором. Сталевий рулон проходить через 28 формувальних станцій, деформуючись, доки не відповідатиме специфікаціям, зазначеним у кресленнях.

Після того, як працівники встановлять розміри на панелі керування ПЛК, формувальні станції профілюючої машини автоматично налаштуються на правильні положення, а формувальна точка рухатиметься разом з роликами.

Для безпеки під час руху формувальних станцій з лівого та правого боків розташовані два датчики відстані. Ці датчики відповідають крайньому та внутрішньому положенням, до яких можна налаштувати формувальні станції. Вони виявляють основу формувальних станцій: крайній датчик запобігає занадто близькому наближенню формувальних станцій та зіткненню роликів, тоді як крайній датчик запобігає відриву формувальних станцій від рейок та падінню.

Поверхня формувальних роликів хромована для захисту та подовження терміну служби роликів.

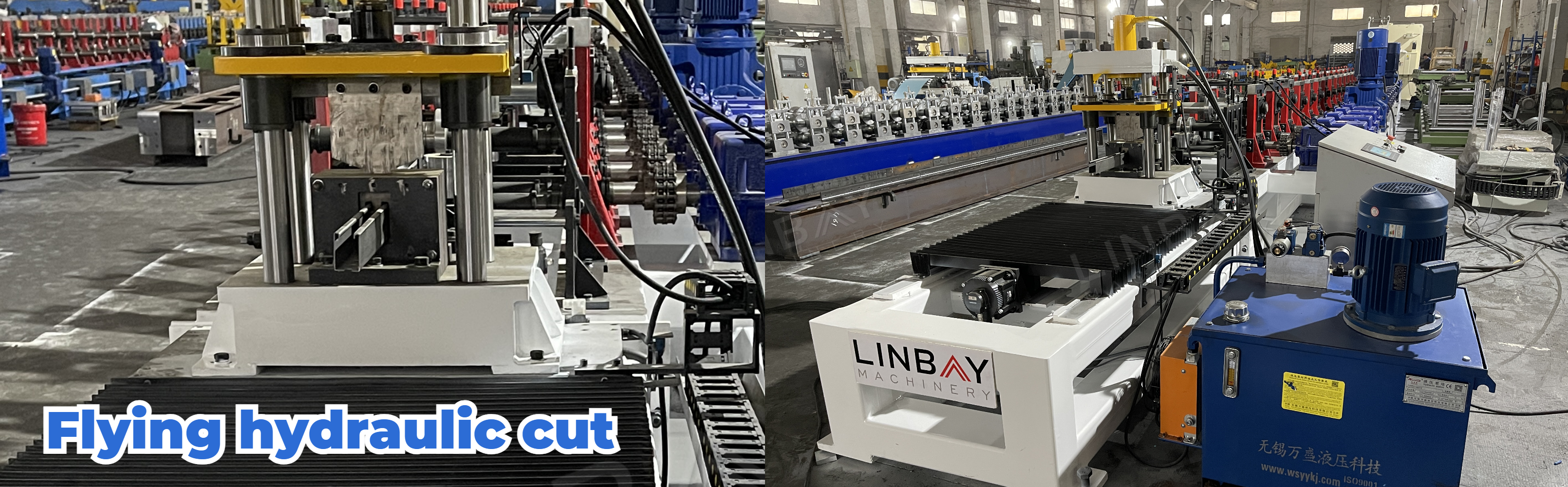

Летючий гідравлічний різ

Основа різального верстата може рухатися вперед і назад по рейці, що дозволяє сталевому рулону безперервно просуватися через профільний верстат. Така конфігурація усуває необхідність зупинки профілюючого верстата, тим самим збільшуючи загальну швидкість виробничої лінії. Форми для різальних ножів підібрані відповідно до форми кожного конкретного профілю. Тому для кожного розміру потрібен власний комплект форм для різальних ножів.

1. Розмотувач

2. Годування

3. Штампування

4. Профільувальні стани

5. Система керування

6. Система різання

Інші

Вихідний стіл