ভিডিও

প্রোফাইলের

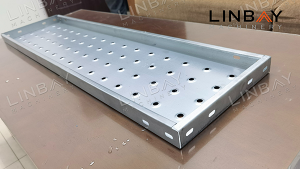

র্যাকিং সিস্টেমের বিমের উপর অবস্থিত শেল্ফ প্যানেলটি পণ্য নিরাপদে সংরক্ষণের জন্য একটি শক্তিশালী প্ল্যাটফর্ম হিসেবে কাজ করে। আমাদের উৎপাদন দক্ষতা ডাবল-বেন্ড শেল্ফ প্যানেল তৈরির উপর দৃষ্টি নিবদ্ধ করে, যা একক-বেন্ড ধরণের তুলনায় উচ্চতর স্থায়িত্ব প্রদান করে। তাছাড়া, এই নকশাটি ব্যবহারকারীর নিরাপত্তাকে অগ্রাধিকার দিয়ে ধারালো উন্মুক্ত প্রান্তগুলি দূর করে।

রিয়েল কেস-প্রধান প্রযুক্তিগত পরামিতি

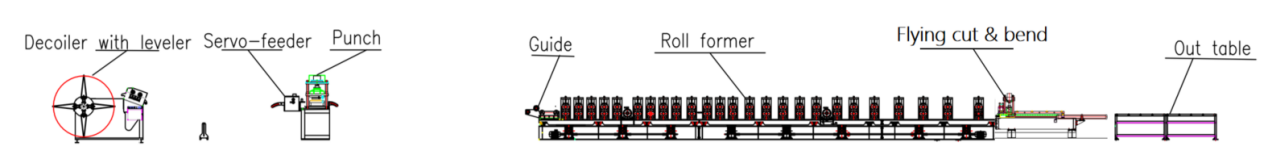

ফ্লো চার্ট

লেভেলার সহ হাইড্রোলিক ডিকয়েলার--সার্ভো ফিডার--হাইড্রোলিক পাঞ্চ--রোল ফর্মিং মেশিন--হাইড্রোলিক কাট এবং স্ট্যাম্পিং--আউট টেবিল

প্রধান প্রযুক্তিগত পরামিতি:

1. লাইনের গতি: 0 থেকে 4 মি/মিনিট পর্যন্ত সামঞ্জস্যযোগ্য

2. প্রোফাইল: বিভিন্ন আকারের, সামঞ্জস্যপূর্ণ উচ্চতা সহ, প্রস্থ এবং দৈর্ঘ্যে ভিন্নতা

3. উপাদানের বেধ: 0.6-0.8 মিমি (এই অ্যাপ্লিকেশনের জন্য)

4. উপযুক্ত উপাদান: গ্যালভানাইজড স্টিল

৫. রোল ফর্মিং মেশিন: একটি ক্যান্টিলিভারযুক্ত ডাবল-ওয়াল প্যানেল কাঠামো এবং চেইন ড্রাইভিং সিস্টেম ব্যবহার করে

৬. গঠন কেন্দ্রের সংখ্যা: ১৩টি

৭. কাটিং সিস্টেম: একই সাথে কাটা এবং বাঁকানো; প্রক্রিয়া চলাকালীন রোল ফর্মারটি কার্যকর থাকে।

8. আকার সমন্বয়: স্বয়ংক্রিয়

9. পিএলসি ক্যাবিনেট: সিমেন্স সিস্টেম দিয়ে সজ্জিত

বাস্তব কেস-বর্ণনা

লেভেলার সহ হাইড্রোলিক ডিকয়লার

৪৬০ মিমি থেকে ৫২০ মিমি পর্যন্ত স্টিলের কয়েলের ভেতরের ব্যাসের সাথে মানানসই করে কোর এক্সপেনশন সামঞ্জস্য করা যেতে পারে। আনকয়েলিংয়ের সময়, বাইরের দিকের কয়েল রিটেনারগুলি নিশ্চিত করে যে স্টিলের কয়েলটি ডিকয়েলারের উপর নিরাপদে থাকে, যা কয়েলটি পিছলে যাওয়া রোধ করে কর্মীদের নিরাপত্তা বৃদ্ধি করে।

লেভেলারটিতে একাধিক রোলার রয়েছে যা স্টিলের কয়েলকে ধীরে ধীরে সমতল করে, কার্যকরভাবে অবশিষ্ট চাপ দূর করে।

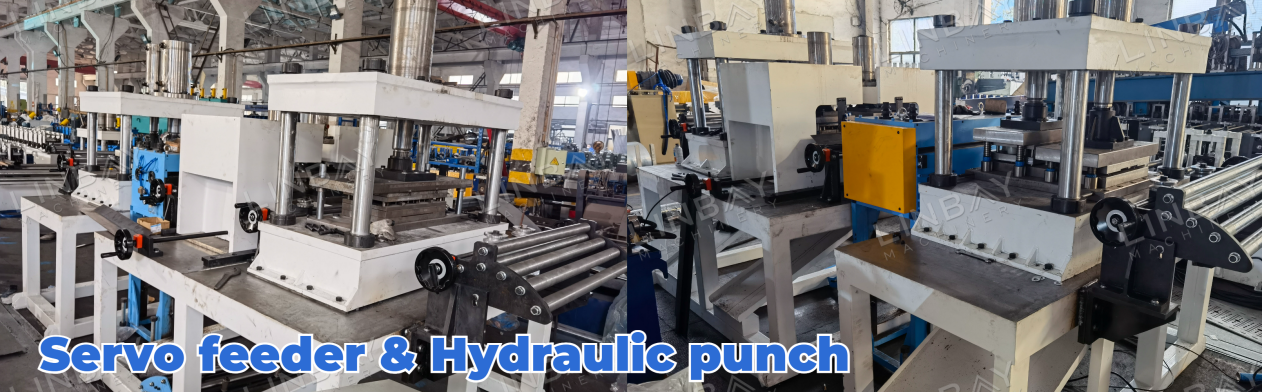

সার্ভো ফিডার এবং হাইড্রোলিক পাঞ্চ

(১)স্বাধীন হাইড্রোলিক পাঞ্চিং

এই পাঞ্চিং সিস্টেমটি স্বাধীনভাবে কাজ করে, রোল ফর্মিং মেশিনের সাথে একই মেশিন বেস ভাগ করে না নিয়ে, রোল ফর্মিং প্রক্রিয়ার নিরবচ্ছিন্ন এবং নিরবচ্ছিন্ন কর্মক্ষমতা নিশ্চিত করে। ফিডারটি একটি সার্ভো মোটর দ্বারা চালিত, যার স্টার্ট-স্টপ টাইম বিলম্ব ন্যূনতম। এটি কয়েল ফিডারে স্টিল কয়েলের অগ্রগতির উপর সুনির্দিষ্ট নিয়ন্ত্রণের অনুমতি দেয়, সঠিক এবং দক্ষ পাঞ্চিং নিশ্চিত করে।

(2) অপ্টিমাইজড ছাঁচ সমাধান

শেল্ফ প্যানেলের পাঞ্চ করা গর্তগুলিকে খাঁজ, কার্যকরী গর্ত এবং নীচের ক্রমাগত গর্তগুলিতে শ্রেণীবদ্ধ করা হয়েছে। একটি একক শেল্ফ প্যানেলে এই ধরণের গর্তের বিভিন্ন ফ্রিকোয়েন্সির কারণে, হাইড্রোলিক পাঞ্চ মেশিনটি চারটি ডেডিকেটেড ছাঁচ দিয়ে সজ্জিত, প্রতিটি একটি নির্দিষ্ট ধরণের গর্তের জন্য ডিজাইন করা হয়েছে। এই সেটআপটি প্রতিটি ধরণের পাঞ্চিং দক্ষতার সাথে সম্পন্ন করার জন্য তৈরি করা হয়েছে, যার ফলে সামগ্রিক দক্ষতা এবং উৎপাদনশীলতা বৃদ্ধি পায়।

এনকোডার এবং পিএলসি

এনকোডারটি সংবেদিত ইস্পাত কয়েলের দৈর্ঘ্যকে বৈদ্যুতিক সংকেতে রূপান্তরিত করে, যা পরে পিএলসি নিয়ন্ত্রণ মন্ত্রিসভায় পাঠানো হয়। নিয়ন্ত্রণ মন্ত্রিসভায়, অপারেটররা উৎপাদন গতি, একক উৎপাদন আউটপুট, কাটার দৈর্ঘ্য এবং অন্যান্য পরামিতিগুলি পরিচালনা করতে পারে। এনকোডার থেকে সঠিক পরিমাপ এবং প্রতিক্রিয়া সহ, কাটিয়া মেশিনটি কাটিয়া ত্রুটিগুলি বজায় রাখতে পারে±১ মিমি।

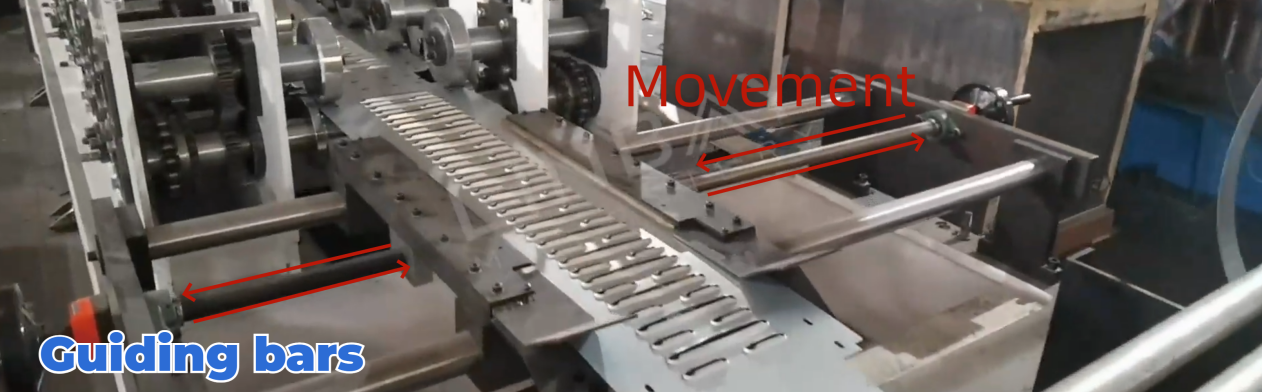

রোল তৈরির মেশিন

রোল ফর্মিং মেশিনে প্রবেশের আগে, স্টিলের কয়েলটি অ্যাডজাস্টেবল গাইডিং বারের মধ্য দিয়ে যায়। এই বারগুলি স্টিলের কয়েলের প্রস্থ অনুসারে সামঞ্জস্য করা হয়, যাতে এটি কেন্দ্র রেখা বরাবর উৎপাদন লাইনের যন্ত্রপাতির সাথে সুনির্দিষ্টভাবে সারিবদ্ধ হয়। শেল্ফ প্যানেলের সোজাতা এবং ভার বহন ক্ষমতা বজায় রাখার জন্য এই সারিবদ্ধকরণ অপরিহার্য।

এই ফর্মিং মেশিনটি একটি দ্বি-প্রাচীর ক্যান্টিলিভার কাঠামো ব্যবহার করে। যেহেতু প্যানেলের শুধুমাত্র দুই পাশে ফর্মিং প্রয়োজন, তাই রোলার উপাদান সংরক্ষণের জন্য একটি ক্যান্টিলিভার রোলার নকশা ব্যবহার করা হয়। চেইন ড্রাইভিং সিস্টেম রোলারগুলিকে চালিত করে এবং ইস্পাত কয়েলে বল প্রয়োগ করে, এর অগ্রগতি এবং গঠনকে সক্ষম করে।

এই মেশিনটি বিভিন্ন প্রস্থের শেল্ফ প্যানেল তৈরি করতে পারে। কর্মীরা পিএলসি কন্ট্রোল ক্যাবিনেট প্যানেলে পছন্দসই মাত্রা ইনপুট করে। সিগন্যাল পাওয়ার পর, ডান দিকের ফর্মিং স্টেশনটি স্বয়ংক্রিয়ভাবে রেল বরাবর চলে যায়। স্টিলের কয়েলের ফর্মিং পয়েন্টগুলি ফর্মিং স্টেশন এবং ফর্মিং রোলারের নড়াচড়ার সাথে সামঞ্জস্যপূর্ণ হয়।

আকার পরিবর্তনের সময় সঠিকতা নিশ্চিত করে, ফর্মিং স্টেশনের গতিবিধির দূরত্ব সনাক্ত করার জন্য একটি এনকোডারও ইনস্টল করা হয়েছে। অতিরিক্তভাবে, দুটি অবস্থান সেন্সর অন্তর্ভুক্ত করা হয়েছে: একটি সবচেয়ে দূরবর্তী দূরত্ব সনাক্ত করার জন্য এবং অন্যটি সবচেয়ে নিকটতম দূরত্বের জন্য যা ফর্মিং স্টেশন রেলের উপর দিয়ে চলতে পারে। সবচেয়ে দূরবর্তী অবস্থান সেন্সর ফর্মিং স্টেশনের অত্যধিক চলাচল রোধ করে, পিছলে যাওয়া এড়ায়, অন্যদিকে নিকটতম অবস্থান সেন্সর ফর্মিং স্টেশনকে খুব বেশি ভিতরের দিকে যেতে বাধা দেয়, ফলে সংঘর্ষ এড়ানো যায়।

হাইড্রোলিক কাটিং এবং বাঁকানো

এই উৎপাদন লাইনে উৎপাদিত শেল্ফ প্যানেলগুলির প্রশস্ত দিকে দ্বিগুণ বাঁক রয়েছে। আমরা একটি সমন্বিত কাটিং এবং বাঁকানো ছাঁচ ডিজাইন করেছি, যা একটি একক মেশিনের মধ্যে কাটিং এবং দ্বিগুণ বাঁকানো উভয়ই সক্ষম করে। এই নকশা কেবল উৎপাদন লাইনের দৈর্ঘ্য এবং কারখানার মেঝের স্থান সংরক্ষণ করে না বরং উৎপাদন সময়ও কমিয়ে দেয়।

কাটা এবং বাঁকানোর সময়, কাটিং মেশিনের ভিত্তি রোল ফর্মিং মেশিনের উৎপাদন গতির সাথে সুসংগতভাবে পিছনে এবং সামনের দিকে সরে যেতে পারে। এটি নিরবচ্ছিন্ন উৎপাদন নিশ্চিত করে এবং দক্ষতা বৃদ্ধি করে।

অন্যান্য সমাধান

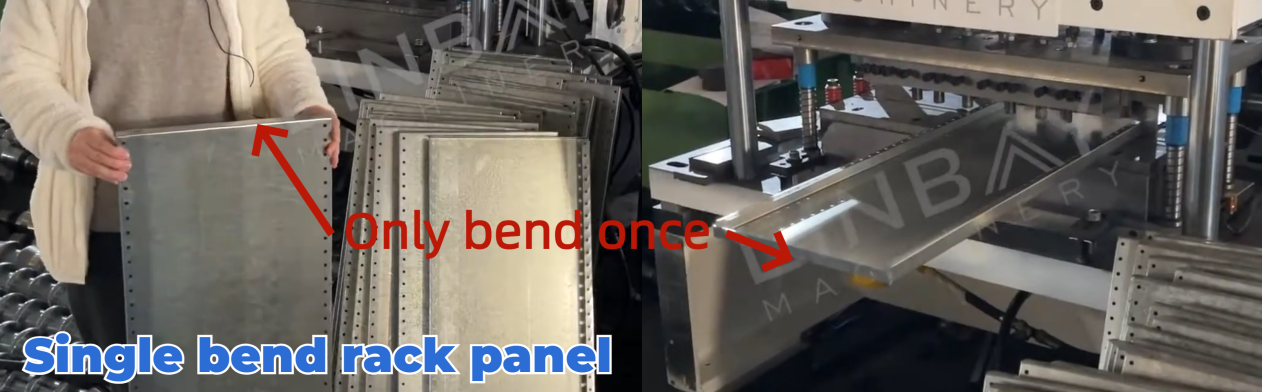

যদি আপনি সিঙ্গেল-বেন্ড শেল্ফ প্যানেলগুলি দেখে আগ্রহী হন, তাহলে বিস্তারিত উৎপাদন প্রক্রিয়াটি আরও গভীরভাবে জানতে ছবিতে ক্লিক করুন এবং সাথে থাকা ভিডিওটি দেখুন।

মূল পার্থক্য:

ডাবল-বেন্ড টাইপটি উচ্চতর স্থায়িত্ব প্রদান করে, অন্যদিকে সিঙ্গেল-বেন্ড টাইপটি পর্যাপ্ত পরিমাণে স্টোরেজের চাহিদা পূরণ করে।

ডাবল-বেন্ড ধরণের প্রান্তগুলি ধারালো নয়, যা সুরক্ষা বৃদ্ধি করে, যেখানে একক-বেন্ড ধরণের প্রান্তগুলি ধারালো হতে পারে।

১. ডিকয়লার

2. খাওয়ানো

৩.পাঞ্চিং

৪. রোল ফর্মিং স্ট্যান্ড

৫. ড্রাইভিং সিস্টেম

6. কাটিং সিস্টেম

অন্যান্য

বাইরের টেবিল