VIDEO

Profil

Kassebjælken er en robust mulighed, der er skræddersyet tilkraftigapplikationer. Specifikt præsenterer vi entodelt kassebjælketil din overvejelse. Typisk smedet af koldvalset eller varmvalset stål med en tykkelse fra 1,5 til 2 mm, gennemgår det præcisvalseformningfør overfladebehandling for at sikre en balance mellem visuel appel og vedvarende styrke. Samlingen involverer sikker sammenføjningto stykker formede C-formede stålprofiler, hvilket resulterer i en robust rørstruktur. Til produktion af kassebjælker fremstår koldvalseformemaskinen som det foretrukne valg, da den tilbyder effektivitet og præcision.

Virkelig sag - Vigtigste tekniske parametre

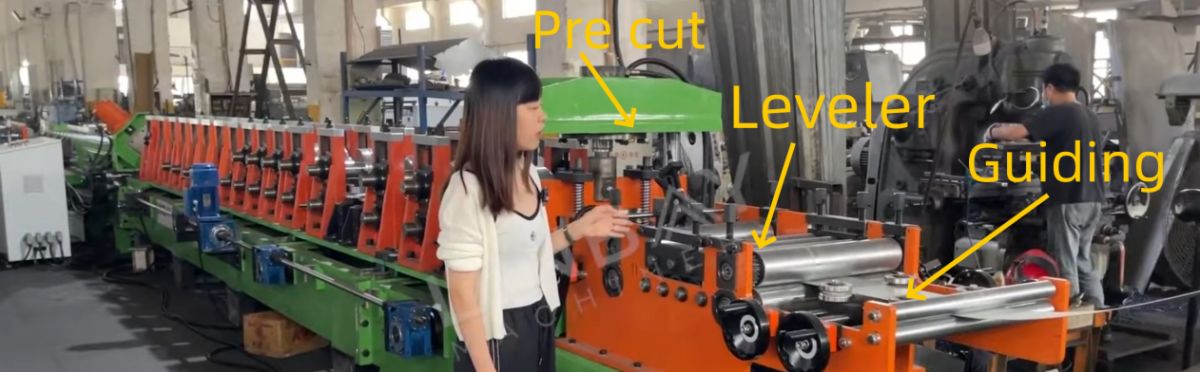

Styreruller er afgørende for at opretholde justeringen mellem stålspolen og maskineriet, effektivtafværge forvrængningaf kassebjælken. De spiller også en afgørende rolle i formningsprocessen og forhindrer tilbageslagsdeformation af stålspolen.Rethedenaf kassebjælken har betydelig indflydelse overproduktkvalitet og bæreevneaf hele hylden. Styreruller, der er strategisk placeret langs formningslinjen, sikrer en omhyggelig justering.MålingerAfstanden til kanten af hver styrerulle er omhyggeligt dokumenteret i manualen, hvilket muliggør problemfri justeringer baseret på disse data, selv i tilfælde af mindre forskydninger under transport eller produktion.

Niveller

Efter den foregående fase går stålspolen videre til nivelleringsprocessen. Her nivellerer maskinen omhyggeligteliminerer enhver krumning i stålspolen, hvilket forbedrer dens fladhed og parallelitet, hvilket dermed forbedrer kvaliteten af det endelige produkt - kassebjælken. Udstyret med 2 øvre og 3 nedre nivelleringsvalser sikrer nivelleringsmaskinen omhyggelig præcision i forberedelsen af stålrullen til de efterfølgende fremstillingstrin.

Hydraulisk forskæring

Denne produktionslinje omfatterporateren hydraulisk forskæringsanordning,forenkling af udskiftning af stålspoler med varierende bredder og tykkelser, samtidig med atminimere spolespild.

Valsningsformningsmaskine

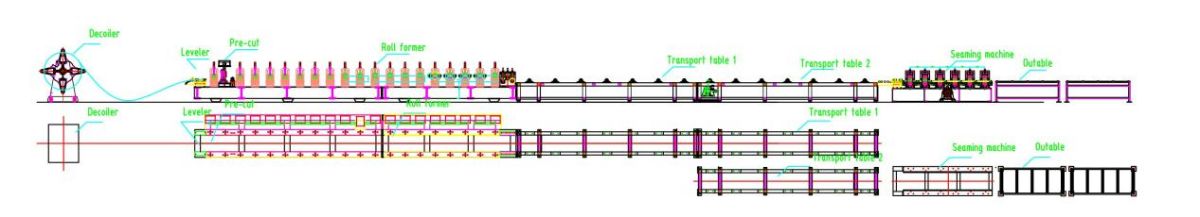

Flowdiagram

Manuel afruller--Styring--Nivelleringsmaskine--Hydraulisk forskæring--Rullformemaskine--Flyvende hydraulisk skæring--Platform--Sømmemaskine--Udbord

Vigtigste tekniske parametre

1. Linjehastighed: 0-4 m/min, justerbar

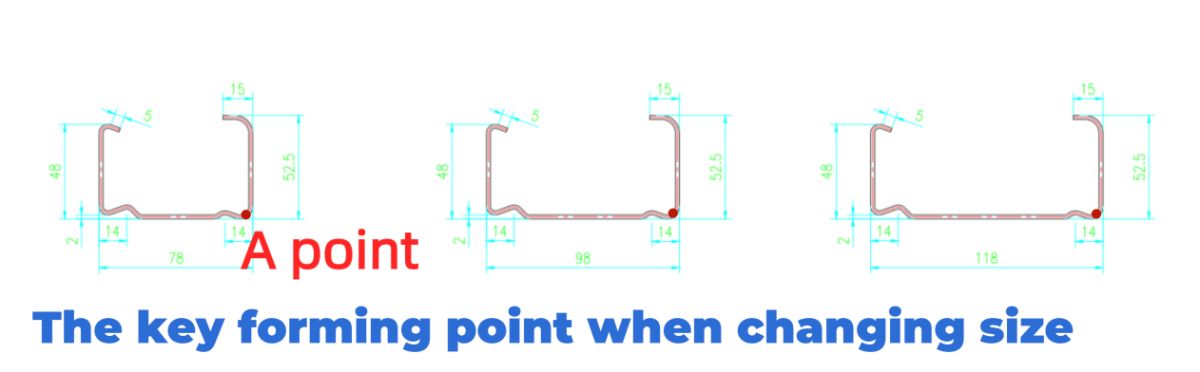

2. Profiler: Flere størrelser - samme højde på 50 mm og forskellig bredde på 80, 100, 120 mm

3. Materialetykkelse: 1,5-2 mm

4. Egnet materiale: Varmvalset stål, koldvalset stål, galvaniseret stål

5. Valseformningsmaskine: Støbejernsstruktur

Figur og kædetræksystem.

6. Antal formningsstationer: 18

7. Skæresystem: Hydraulisk skæring, valseformeren stopper ikke under skæring.

8. Ændring af størrelse: Automatisk.

9. PLC-skab: Siemens-system.

Beskrivelse af den virkelige case

Manuel afruller

Den manuelle afruller er udstyret med enbremsesystemomhyggeligt konstrueret til at regulere afrulningsrullens spænding og sikre en jævn afrulningsproces. For at mindske risikoen for pludselig rekyl, især for stålspoler med en tykkelse på over 1,5 mm,en pressearmanvendes til sikkert at holde stålspolen på plads. Derudover er stålbeskyttelsesblade strategisk installeret for at forhindre, at spolen glider under afrulning. Dette gennemtænkte design forbedrer ikke kun sikkerheden, men tilbyder ogsåhøj omkostningseffektivitet, hvilket sikrer pålidelig og effektiv drift.

I dette scenarie en manuel afrulleruden egen strømkildeer ansat. Ved større krav til produktionshastighed tilbyder vi en valgfrihydraulisk afrullerdrevet af en hydraulisk station.

Vejledning

I hjertet af hele produktionslinjen ligger valseformemaskinen, en uundværlig komponent. Den er konstrueret af et solidt stykkestøbejern, denne maskine har en robust struktur og drives af en pålideligkædesystemDens alsidighed muliggør produktion af forskellige størrelser med ensartet højde. Operatører indtaster nemt de planlagte dimensioner på PLC-styringsskærmen, hvilket udløserautomatiske justeringeraf formningsstationer til præcise positioner. Typisk bruger erfarne arbejdere cirka 60 minutter på at udføre hele dimensionsændringsprocessen, der omfatter både automatisk bevægelse af formningsstationer og manuel udskiftning af stålspiralen.

DeEt punktfungerer som et centralt formningspunkt for breddejusteringer. Når valseformningsstationer bevæger sig langs skinnerne, ændrer de dynamisk positionen af dette kritiske formningspunkt, hvilket muliggør produktion afboks bjælker med varierende bredder.

Som materiale til formvalserne er Gcr15 valgt – et stål med højt kulstofindhold af krom, der er kendt for sin exceptionelle hårdhed og slidstyrke. Disse valser forkromes for at forlænge deres levetid, mens akslerne, der er fremstillet af 40Cr-materiale, varmebehandles for øget holdbarhed.

Flyvende hydraulisk snit

Efter valseformningsprocessen former stålrullen sig gradvist til en C-formet profil. Den skæres derefter præcist til den ønskede længde af en hydraulisk skæremaskine, hvilket opretholder enskærelængdefejl inden for 1 mmDenne skæreproces minimerer effektivt spild af stålspiraler og synkroniseres med produktionshastigheden på valseformemaskinen, hvilket sikrer problemfri og uafbrudt drift.

Platform

Den første C-profil transporteres til den øvre platform og skubbes derefter over på den nedre platform. Derefter skubbes den anden C-profil forsigtigt over på den midterste hældning, hvor en vippeanordning roterer den. Denne handling justerer og stabler de to C-profiler pænt lodret.

Styreruller sikrer justering af de to C-profiler, og pneumatiske stødstænger skubber dem ind i falsemaskinen.

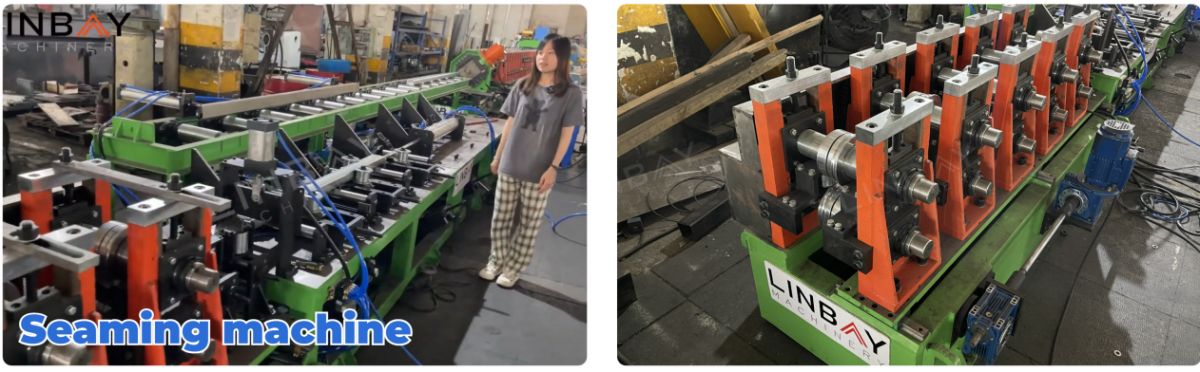

Falsningsmaskine

Falsningsmaskinen afspejler strukturen af valseformningsmaskinen og kan prale af enstøbejernsstruktur og kædedrevsystemDen justerer automatisk falsningsstationens positioner i henhold til kassebjælkens bredde. Denne innovationeliminerer behovet for en svejser, som traditionelt, skulle en arbejder svejse de to C-profiler til en kassebjælke-eftervalsning.

Encoder og PLC

Valseformemaskinen er udstyret med enJapansk Koyo-encoder, som præcist omdanner spolelængden til elektriske signaler til PLC-styreskabet. Denne præcision garantererskærefejl er begrænset til 1 mm, hvilket sikrer kassebjælker af høj kvalitet og reducerer spild. Operatører kan styre produktionshastighed, indstille dimensioner, skærelængde og mere via PLC-skærmen. Skabet gemmer også almindeligt anvendte parametre og tilbyder beskyttelse mod overbelastning, kortslutning og fasetab. Sprogindstillingerne på PLC-skærmen kan tilpasses kundens præferencer.

Hydraulisk station

Vores hydrauliske station, udstyret med elektriske køleventilatorer, afleder effektivt varme og sikrer dermed langvarig og pålidelig drift med lav fejlrate.

Garanti

Ved forsendelse angiver navneskiltet tydeligt leveringsdatoen, hvilket giver ento års garanti på hele produktionslinjen og en imponerende fem års garanti på ruller og aksler.

1. Afruller

2. Fodring

3. Stansning

4. Valsningsformningsstativer

5. Køresystem

6. Skæresystem

Andre

Udenbord