Video

Profil

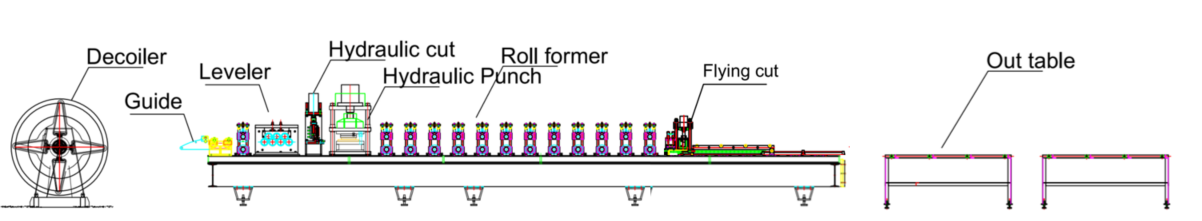

Flussdiagramm

Hydraulische Abwickelhaspel - Führung - Nivellierer - Hydraulische Stanze - Vorschnitt - Rollformer - Fliegender Universal-Schneidetisch

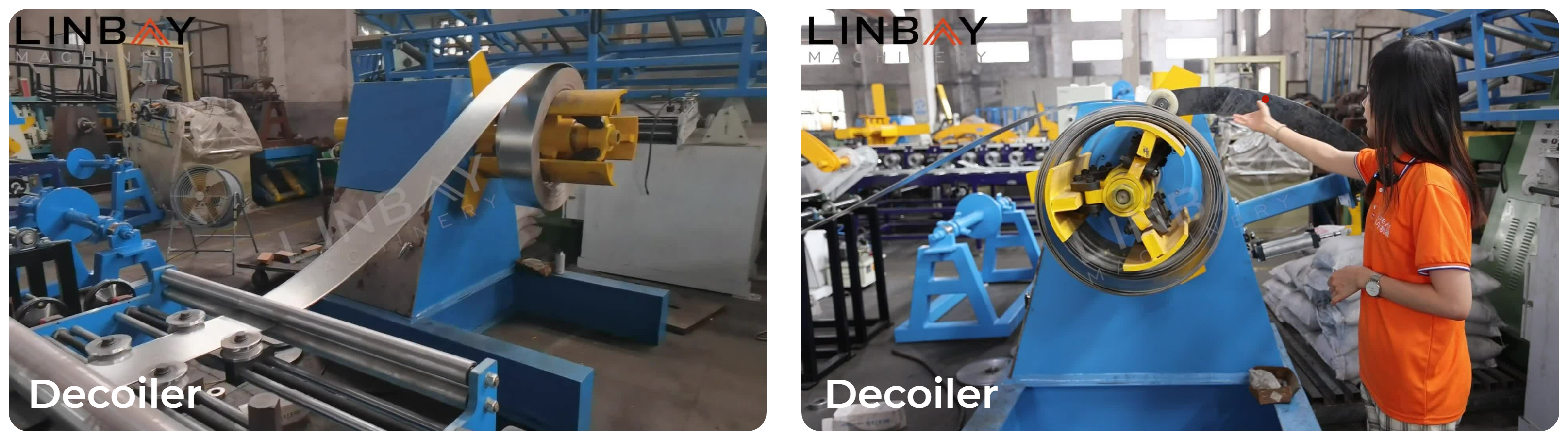

5 Tonnen hydraulischer Abwickelhaspel

Zuerst legen wir die Stahlspule auf diese 5-Tonnen-Hydraulikhaspel. Die Hydraulikstation erzeugt Kraft zum Ausfahren der inneren Stützstange, die sich dann dreht, um die Spule abzuwickeln. Wir haben außerdem einen Pressarm hinzugefügt, um die Spule zu sichern und ein plötzliches Abwickeln beim Wechseln zu verhindern. Dienach außenSpulenhalterSchutz vor Spulenschlupf, alle mitArbeitssicherheitim Hinterkopf. Der hydraulische Abwickler ist effizienter und reduziert die Arbeitskosten im Vergleich zu manuellen Abwicklern.

Führung & Nivellierung

Nach dem Durchlaufen der Führungsrollen gelangt das Stahlcoil in die Richtmaschine. Mehrere Führungsrollen halten das Coil an der Mittellinie der Maschine ausgerichtet und verhindern so Verformungen im Endprodukt. Ab einer Dicke von 1,5 Millimetern oder einer Streckgrenze von über 300 MPa ist eine Richtmaschine unerlässlich. Sie beseitigt Unregelmäßigkeiten, verbessert die Ebenheit und Parallelität des Coils und verbessert so die Qualität des Coils und des fertigen Pfettenprodukts.

Encoder und Hydraulikstanze

Die Stahlspule wird dann zur hydraulischen Stanzmaschine bewegt, die als „Flying Hydraulic Punch“ bekannt ist. „Flying“ bedeutet, dass sich die Maschine in Abstimmung mit der Umformgeschwindigkeit bewegt.Steigerung der Produktionseffizienz. Zuvor durchläuft die Stahlspule einen Encoder und Führungsrollen. Der Encoder wandelt die erfasste Spulenlänge in elektrische Signale um, die an das SPS-Bedienfeld gesendet werden. Dadurch wirdpräzise Steuerungder Stanzstelle innerhalb einer Abweichung von 1 mm.

Vorgeschnitten

Um den Wechsel vonStahlcoils mit unterschiedlichen BreitenFür die Produktion verschiedener Größen und zur Einsparung von Rohstoffabfällen haben wir ein Vorschneidegerät entwickelt.

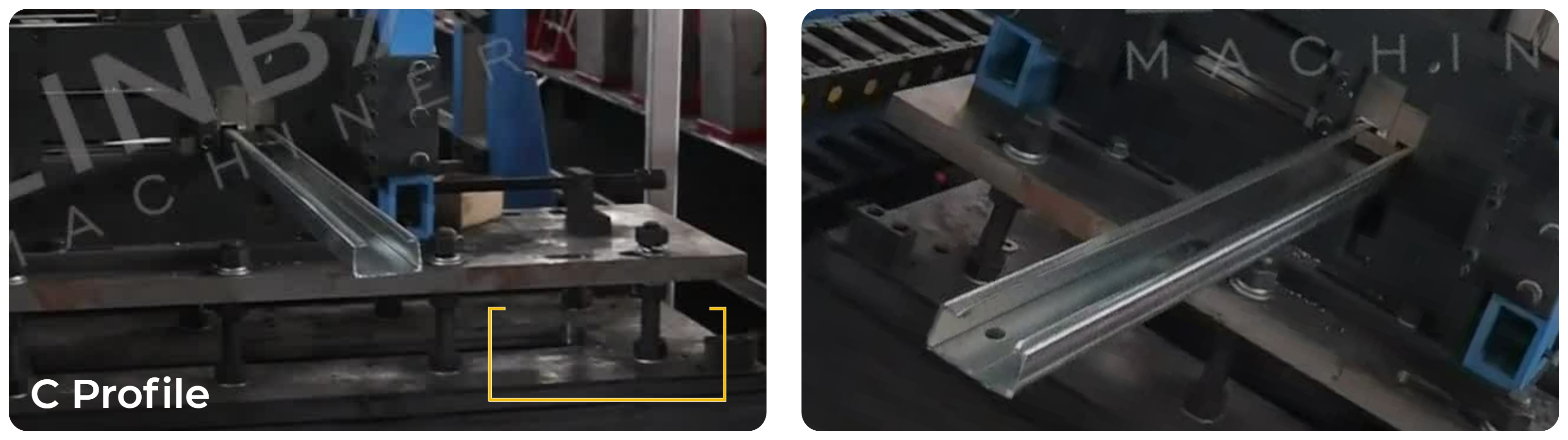

Rollformer

Dies ist der kritischste Teil der gesamten Produktionslinie. Wir haben eineGusseisenStruktur, eine solide und stabile einteilige Stahlkonstruktion. Die Maschine ist ausgestattet mit agOhrmuschel und Kreuzgelenk, was eine effiziente Rotation der Formwalzen und die Bearbeitung der 4 mm dicken Stahlcoilformung ermöglicht. Drei Motoren auf beiden Seiten der Maschine versorgen das Reduzierstück mit Strom, wodurch die Formstation auf den Schienen hin und her bewegt werden kann und der Abstand zwischen den Walzen angepasst wird. Dies führt zudie Herstellung von Pfetten unterschiedlicher Größen,von100 bis 400 mm Breite und 40 bis 100 mm Höhe. Arbeiter können einfach Befehle auf dem SPS-Steuerungsbildschirm eingeben fürautomatische Anpassungen. Der Übergang von C- zu Z-Profilen ist unkompliziert und erfordert eine manuelle180° Drehung von 2-3 Formstationen.

Fliegender Universal-Hydraulikschnitt

Diese Schneidemaschine benötigt nurein Satzvon Klingen zum Schneiden von Pfetten unterschiedlicher Größen glatt undohne Grate.

SPS

Im Bedienfeld verwenden wir elektrische Komponenten internationaler Marken wie Yaskawa aus Japan, Siemens aus Deutschland und Schneider aus Frankreich. So gewährleisten wir hochwertige und wartungsfreundliche elektrische Komponenten. Wir bieten außerdem die Anpassung der SPS-Bildschirmsprache in Englisch, Spanisch, Russisch, Französisch und anderen Sprachen an.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle