Video

Profil

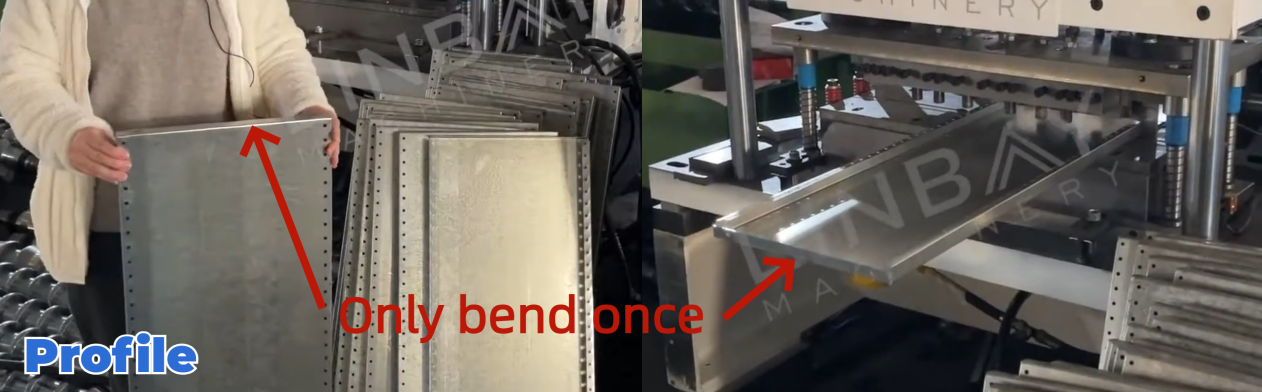

Die Regalplatte ist ein wichtiger Bestandteil des Regalsystems und dient der Lagerung von Waren. Sie besteht in der Regel aus verzinktem Stahl mit einer Dicke von 1 bis 2 Millimetern. Die Platte ist in verschiedenen Breiten und Längen erhältlich, wobei die Höhe konstant bleibt. An der breiteren Seite weist sie eine Biegung auf.

Realer Fall - Wichtigste technische Parameter

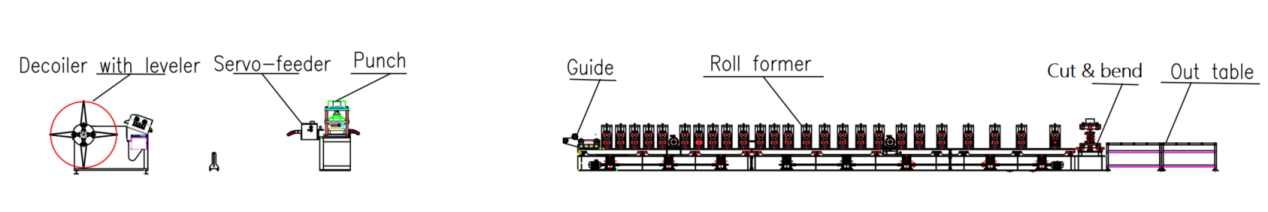

Flussdiagramm

Hydraulische Abwickelhaspel mit Richtmaschine – Servo-Zuführung – Hydraulische Stanze – Führung – Rollformmaschine – Schneide- und Biegemaschine – Auslauftisch

Wichtigste technische Parameter

1. Liniengeschwindigkeit: Einstellbar zwischen 4-5 m/min

2. Profile: Verschiedene Breiten und Längen, bei gleichbleibender Höhe

3. Materialstärke: 0,6–1,2 mm (für diese Anwendung)

4. Geeignete Materialien: Warmgewalzter Stahl, kaltgewalzter Stahl

5. Rollformmaschine:Freitragend Doppelplattenkonstruktion mit Kettenantrieb

6. Schneid- und Biegesystem: Gleichzeitiges Schneiden und Biegen, wobei der Rollformer während des Prozesses anhält

7. Größenanpassung: Automatisch

8. SPS-Schrank: Siemens-System

Realfall-Beschreibung

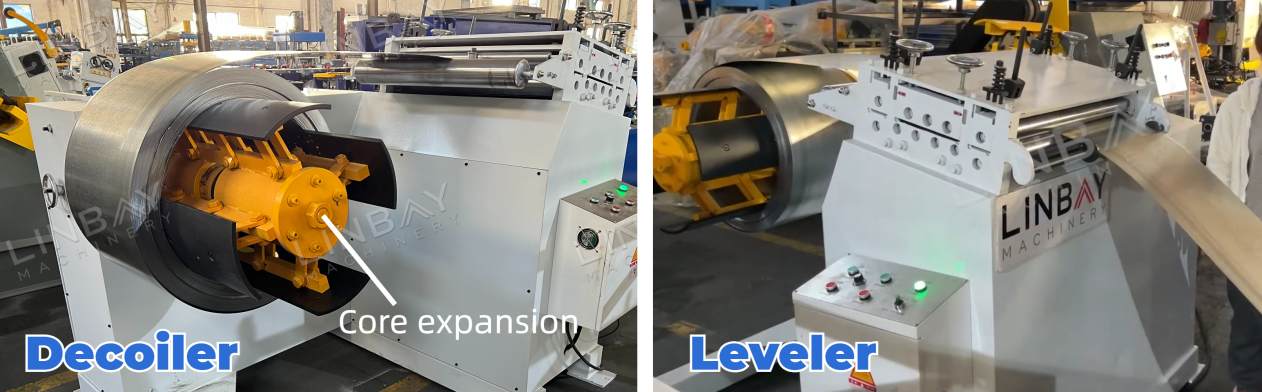

Hydraulische Abwickelhaspel mit Richtmaschine

Diese Maschine kombiniert einen Abwickelhaspel und eine Richtmaschine, wodurch die Fabrikfläche optimiert und die Grundstückskosten reduziert werden. Der Kernausdehnungsmechanismus lässt sich an Stahlcoils mit Innendurchmessern zwischen 460 mm und 520 mm anpassen. Beim Abwickeln sorgen äußere Coilhalter dafür, dass das Stahlcoil sicher an seinem Platz bleibt und erhöhen so die Arbeitssicherheit.

Die Richtmaschine glättet die Stahlspule, baut innere Spannungen ab und ermöglicht ein effizienteres Stanzen und Rollformen.

Servo-Zuführung und Hydraulikstanze

Die hydraulische Stanze arbeitet unabhängig vom Unterbau der Profiliermaschine. Diese Konstruktion ermöglicht den Weiterbetrieb der Profiliermaschine während des Stanzens und steigert so die Gesamteffizienz der Produktionslinie. Der Servomotor minimiert Start-Stopp-Verzögerungen und ermöglicht eine präzise Steuerung der Vorlauflänge des Stahlcoils für präzises Stanzen.

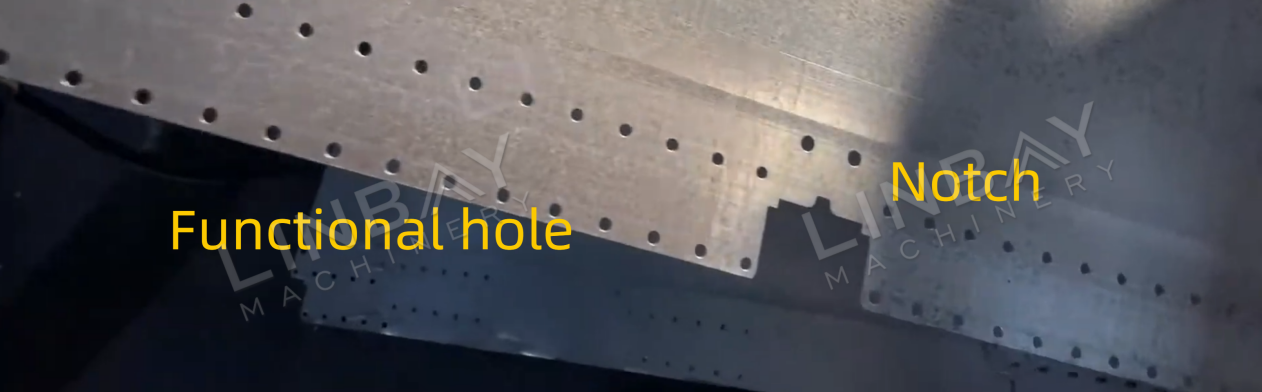

Beim Stanzen werden neben den Funktionslöchern auch Aussparungen für die Verschraubung eingebracht. Da die Flachstahlrolle zu einer dreidimensionalen Platte geformt wird, sind diese Aussparungen präzise berechnet, um Überlappungen oder große Lücken an den vier Ecken der Regalplatte zu vermeiden.

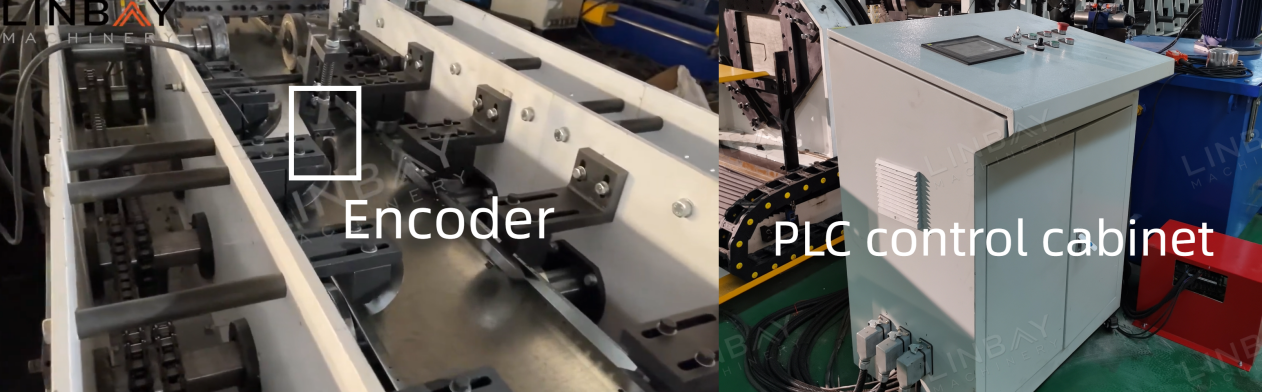

Encoder und SPS

Der Encoder wandelt die erfasste Länge der Stahlspule in ein elektrisches Signal um, das dann an den SPS-Schaltschrank übertragen wird. Im Schaltschrank können Parameter wie Produktionsgeschwindigkeit, Produktionsmenge, Schnittlänge usw. präzise gesteuert werden. Dank der präzisen Messung und Rückmeldung des Encoders kann der Hydraulikschneider die Schnittgenauigkeit innerhalb±1 mm, wodurch Fehler minimiert werden.

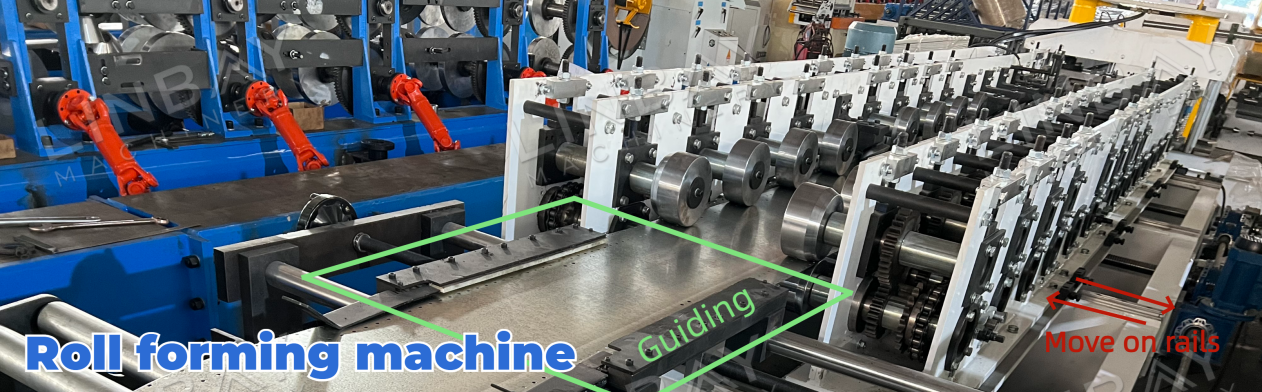

Rollformmaschine

Vor dem Einlauf in die Formmaschine wird das Stahlcoil durch Stangen geführt, um die Ausrichtung entlang der Mittellinie zu gewährleisten. Aufgrund der Form der Regalplatte müssen nur die Seiten des Stahlcoils geformt werden. Daher verwenden wir eine doppelwandige Auslegerkonstruktion, um den Materialverbrauch zu reduzieren und so die Kosten für Walzenmaterial zu senken. Kettengetriebene Walzen üben Druck auf das Stahlcoil aus, um dessen Vorschub und Formung zu erleichtern.

Die Formmaschine kann Regalplatten unterschiedlicher Breite herstellen. Durch Eingabe der gewünschten Abmessungen in die SPS-Steuerung passt die Formstation ihre Position entlang der Schienen automatisch an, sobald Signale eingehen. Durch die Bewegung von Formstation und Walze verändern sich die Formpunkte auf der Stahlspule entsprechend. So kann die Rollformmaschine Regalplatten unterschiedlicher Größe effizient herstellen.

Ein Encoder erfasst die Bewegung der Formstation und sorgt so für eine präzise Größenanpassung. Darüber hinaus sind zwei Positionssensoren installiert—die äußersten und innersten Sensoren—werden eingesetzt, um übermäßige Bewegungen entlang der Schienen zu verhindern und so ein Verrutschen oder Zusammenstöße der Rollen untereinander zu vermeiden.

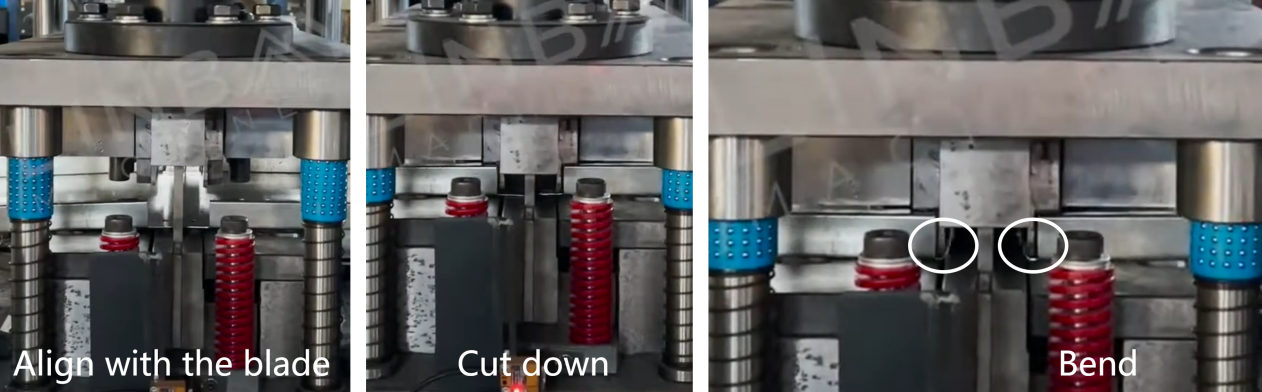

Schneide- und Biegemaschine

In diesem Szenario, in dem die Regalplatte eine einzige Biegung auf der breiten Seite erfordert, haben wir die Form der Schneidemaschine so konstruiert, dass das Schneiden und Biegen gleichzeitig durchgeführt werden kann.

Die Klinge senkt sich, um den Schnitt auszuführen, danach bewegt sich die Biegeform nach oben und schließt das Biegen des Schwanzes der ersten Platte und des Kopfes der zweiten Platte auf effiziente Weise ab.

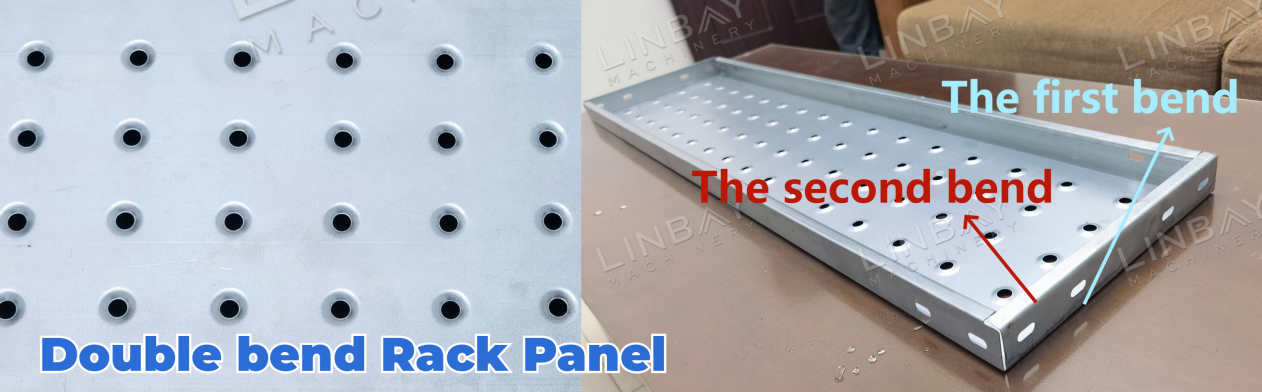

Anderer Typ

Wenn Sie neugierig auf Regalplatten mit zwei Knicken an der Breitseite sind, klicken Sie einfach auf das Bild, um tiefer in den detaillierten Produktionsprozess einzutauchen und das dazugehörige Video anzusehen.

Hauptunterschiede:

Der doppelt gebogene Typ bietet im Vergleich zum einfach gebogenen Typ eine längere Haltbarkeit und gewährleistet so eine längere Nutzung. Der einfach gebogene Typ erfüllt jedoch die Lageranforderungen ausreichend. Darüber hinaus sind die Kanten des doppelt gebogenen Typs nicht scharf, was die Sicherheit während der Nutzung erhöht, während der einfach gebogene Typ schärfere Kanten aufweisen kann.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle