Video

Profil

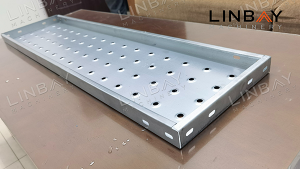

Die auf den Trägern des Regalsystems angebrachte Regalplatte dient als robuste Plattform für die sichere Lagerung von Waren. Unsere Fertigungskompetenz konzentriert sich auf die Herstellung doppelt gebogener Regalplatten, die im Vergleich zu einfach gebogenen Platten eine höhere Haltbarkeit bieten. Darüber hinaus verhindert diese Konstruktion scharfe Kanten und bietet so höchste Benutzersicherheit.

Realer Fall - Wichtigste technische Parameter

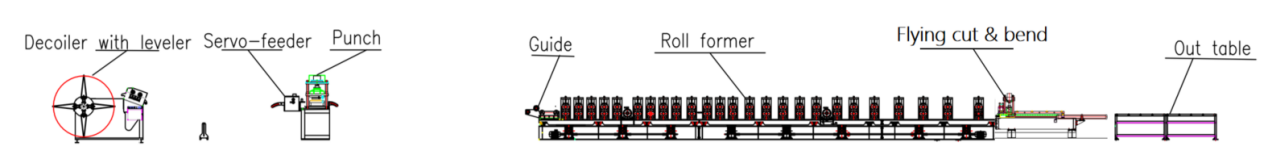

Flussdiagramm

Hydraulische Abwickelhaspel mit Richtmaschine – Servo-Zuführung – Hydraulische Stanze – Rollformmaschine – Hydraulisches Schneiden und Stanzen – Auslauftisch

Wichtigste technische Parameter:

1. Liniengeschwindigkeit: Einstellbar von 0 bis 4 m/min

2. Profile: Verschiedene Größen mit gleichbleibender Höhe, unterschiedlicher Breite und Länge

3. Materialstärke: 0,6–0,8 mm (für diese Anwendung)

4. Geeignetes Material: Verzinkter Stahl

5. Rollformmaschine: Verwendet eine freitragende Doppelwandplattenstruktur und ein Kettenantriebssystem

6. Anzahl der Formstationen: 13

7. Schneidsystem: Gleichzeitiges Schneiden und Biegen; Rollformer bleibt während des Prozesses betriebsbereit

8. Größenanpassung: Automatisch

9. SPS-Schrank: Ausgestattet mit Siemens-System

Realfall-Beschreibung

Hydraulische Abwickelhaspel mit Richtmaschine

Die Kernausdehnung kann an Stahlcoil-Innendurchmesser von 460 mm bis 520 mm angepasst werden. Beim Abwickeln sorgen äußere Coilhalter dafür, dass das Stahlcoil sicher auf der Haspel sitzt und erhöhen so die Sicherheit der Arbeiter, da ein Abrutschen des Coils verhindert wird.

Die Richtmaschine ist mit einer Reihe von Walzen ausgestattet, die die Stahlspule schrittweise abflachen und so effektiv Restspannungen entfernen.

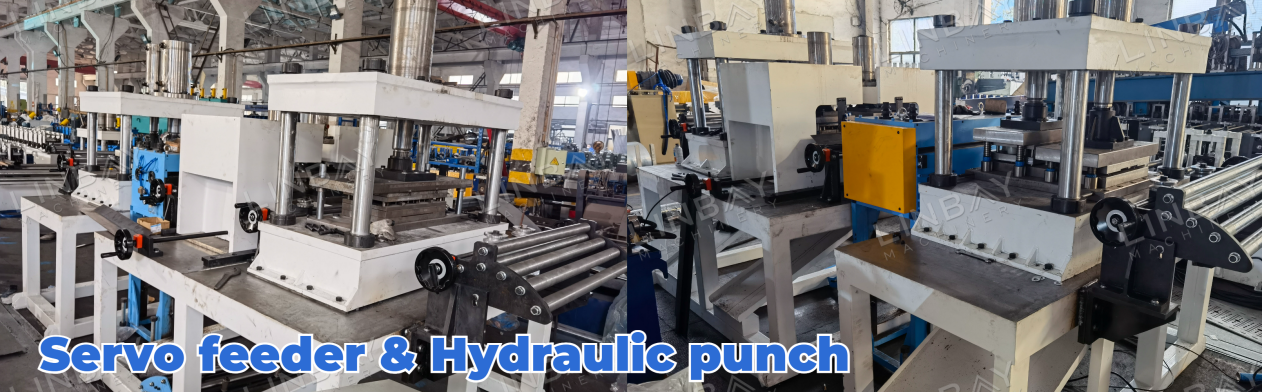

Servo-Zuführung und Hydraulikstanze

(1)Unabhängiges hydraulisches Stanzen

Dieses Stanzsystem arbeitet unabhängig und nutzt nicht die gleiche Maschinenbasis wie die Rollformmaschine. Dies gewährleistet einen reibungslosen und unterbrechungsfreien Ablauf des Rollformprozesses. Der Zuführer wird von einem Servomotor angetrieben, der eine minimale Start-Stopp-Verzögerung aufweist. Dies ermöglicht eine präzise Steuerung des Stahlcoil-Vorschubs im Coil-Zuführer und sorgt für präzises und effizientes Stanzen.

(2)Optimierte Formlösung

Die gestanzten Löcher im Regalboden werden in Kerben, Funktionslöcher und durchgehende Bodenlöcher unterteilt. Aufgrund der unterschiedlichen Häufigkeit dieser Lochtypen auf einem Regalboden ist die hydraulische Stanzmaschine mit vier speziellen Formen ausgestattet, die jeweils für einen bestimmten Lochtyp ausgelegt sind. Diese Konfiguration ist auf die effiziente Ausführung aller Stanzungen zugeschnitten und steigert so die Gesamteffizienz und Produktivität.

Encoder und SPS

Der Encoder wandelt die erfassten Stahlcoillängen in elektrische Signale um, die dann an den SPS-Schaltschrank gesendet werden. Im Schaltschrank können Bediener Produktionsgeschwindigkeit, Einzelproduktionsleistung, Schnittlänge und andere Parameter steuern. Dank präziser Messungen und Rückmeldungen des Encoders kann die Schneidemaschine Schnittfehler innerhalb±1 mm.

Rollformmaschine

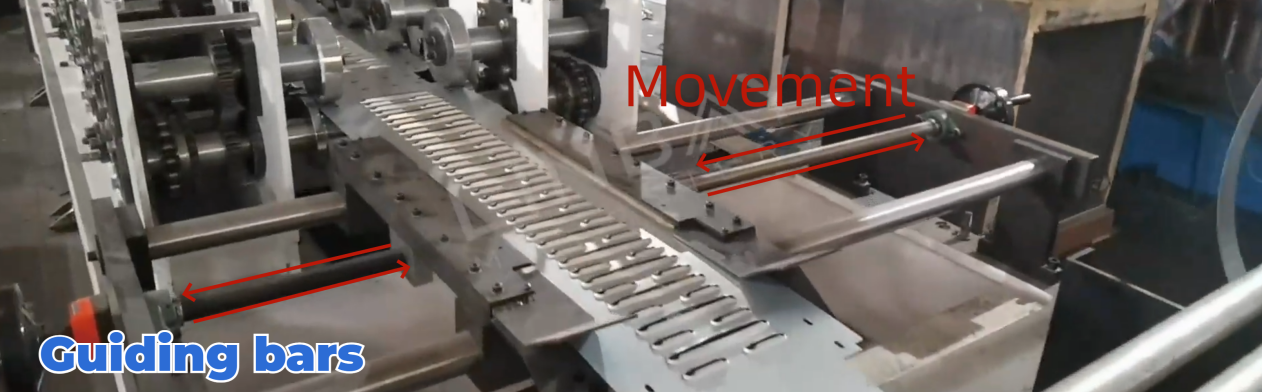

Vor dem Einlauf in die Rollformmaschine durchläuft das Stahlcoil verstellbare Führungsschienen. Diese Schienen werden entsprechend der Breite des Stahlcoils eingestellt, um eine präzise Ausrichtung entlang der Mittellinie der Produktionslinie zu gewährleisten. Diese Ausrichtung ist entscheidend für die Geradheit und Tragfähigkeit des Regalbodens.

Diese Umformmaschine nutzt eine doppelwandige Auslegerkonstruktion. Da nur zwei Seiten der Platte umgeformt werden müssen, wird zur Materialeinsparung eine Auslegerwalzenkonstruktion verwendet. Das Kettenantriebssystem treibt die Walzen an und übt Kraft auf die Stahlspule aus, wodurch deren Vorschub und Umformung ermöglicht wird.

Die Maschine kann Regalböden in verschiedenen Breiten herstellen. Die Mitarbeiter geben die gewünschten Abmessungen in die SPS-Steuerung ein. Sobald das Signal empfangen wird, bewegt sich die Formstation auf der rechten Seite automatisch entlang der Schienen. Die Formpunkte auf der Stahlspule passen sich der Bewegung der Formstation und der Formrollen an.

Ein Encoder erfasst die Bewegungsdistanz der Formstation und gewährleistet so die Genauigkeit beim Größenwechsel. Zusätzlich sind zwei Positionssensoren integriert: einer zur Erkennung der größten und einer zur Erkennung der kürzesten Distanz, die die Formstation auf den Schienen zurücklegen kann. Der Sensor für die größte Position verhindert übermäßige Bewegungen der Formstation und verhindert so ein Verrutschen, während der Sensor für die kürzeste Position verhindert, dass sich die Formstation zu weit nach innen bewegt und so Kollisionen verhindert.

Hydraulisches Schneiden und Biegen

Die auf dieser Produktionslinie produzierten Regalplatten weisen an der Breitseite Doppelbiegungen auf. Wir haben eine integrierte Schneid- und Biegeform entwickelt, die sowohl Schneiden als auch Doppelbiegen in einer einzigen Maschine ermöglicht. Dieses Design spart nicht nur Produktionslänge und Fabrikfläche, sondern verkürzt auch die Produktionszeit.

Beim Schneiden und Biegen kann sich die Basis der Schneidemaschine synchron zur Produktionsgeschwindigkeit der Rollformmaschine vor- und zurückbewegen. Dies gewährleistet eine unterbrechungsfreie Produktion und steigert die Effizienz.

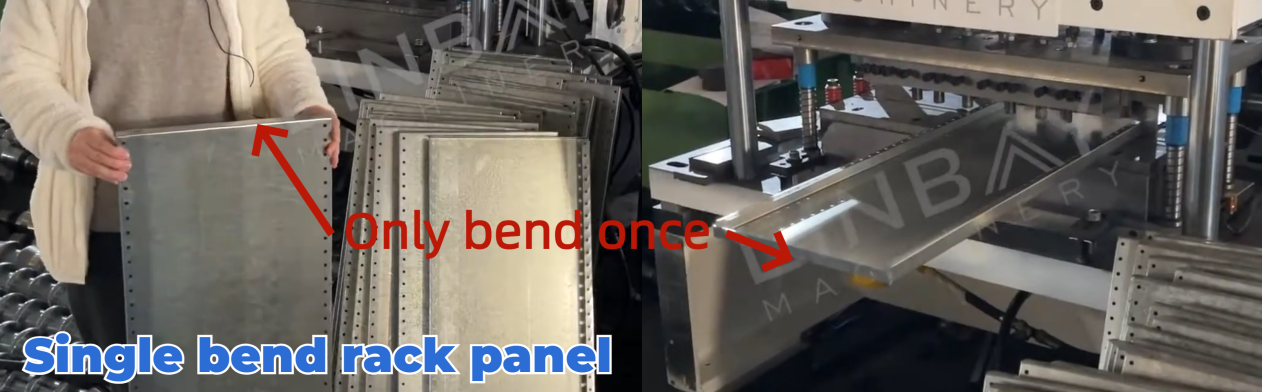

Andere Lösung

Wenn Sie sich für einfach gebogene Regalplatten interessieren, klicken Sie einfach auf das Bild, um tiefer in den detaillierten Produktionsprozess einzutauchen und das dazugehörige Video anzusehen.

Hauptunterschiede:

Der doppelt gebogene Typ bietet eine höhere Haltbarkeit, während der einfach gebogene Typ auch den Lageranforderungen gerecht wird.

Die Kanten des doppelt gebogenen Typs sind nicht scharf, was die Sicherheit erhöht, während der einfach gebogene Typ schärfere Kanten haben kann.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle