Video

Profil

Querverstrebungen spielen in Regalsystemen eine wichtige Rolle, da sie die Stabilität zwischen zwei aufrecht stehenden Rahmen verstärken. Sie bestehen aus robustem Schwarzstahl mit einer Dicke von typischerweise 1,5 bis 2,5 mm. Die nachträgliche Lackierung erhöht die Korrosions- und Rostbeständigkeit und sorgt so für Langlebigkeit und Zuverlässigkeit.

Realer Fall - Wichtigste technische Parameter

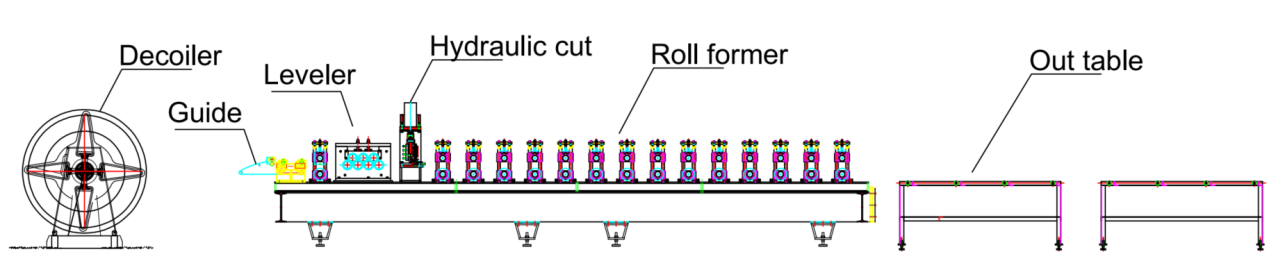

Flussdiagramm: DEcooiler--Führung--Nivellierer--Vorschnitt--Rollenformmaschine--Out-Tabelle

- 1.Liniengeschwindigkeit: 0-15 m/min, einstellbar

- 2. Abmessungen im realen Fall: Mehrfachbreite 80–300 mm, feste Höhe 50 mm

- 3. Geeignetes Material: Verzinkter Stahl

- 4.Materialstärke: 1,5-2 mm

- 5.Rollformmaschine: Gusseisenn Struktur und Kettenantriebssystem

- 6. Schneidsystem: Schneiden vor der Rollformmaschine, mit hydraulischer Kraft.

- 7.SPS-Schrank: Siemens-System.

Real Case-Maschinen

1.Abwickelhaspel*1

2.Nivellierer (ausgestattet mit der Rollformmaschine) * 1

3.Hydraulische Vorschneidemaschine * 1

4. Rollformmaschine * 1

5.Out-Tabelle * 2

6.SPS-Steuerschrank * 1

7.Hydraulikstation * 2

8.Ersatzteilbox (kostenlos)*1

Realfall-Beschreibung

- Abwickelhaspel

Der Abwickler dient üblicherweise als erste Komponente der Produktionslinie. Sein Pressarm sichert das Stahlcoil und verhindert so Verletzungen durch Coilrückschlag beim Coilwechsel. Äußere Coilhaltevorrichtungen verhindern zusätzlich, dass Coils vom Dorn rutschen.

Führung

Die Führungsrollen führen die Stahlspule ordnungsgemäß in die Formrollen, um die Ausrichtung zwischen der Stahlspule und der Rollformmaschine aufrechtzuerhalten und mögliche Biegungen oder Abweichungen zu minimieren.

Leveler

Die Querverstrebungen haben eine Dicke von 2,5 mm und bieten nur dann optimale Stabilität, wenn sie vollkommen gerade und unverdreht sind. Die Richtmaschine kann die Stahlspule glätten, den Innendruck abbauen und so die Formgebung erleichtern. In dieser Produktionslinie ist die Richtmaschine auf dem Sockel der Rollformmaschine montiert, was Stellfläche spart und Grundstückskosten senkt.

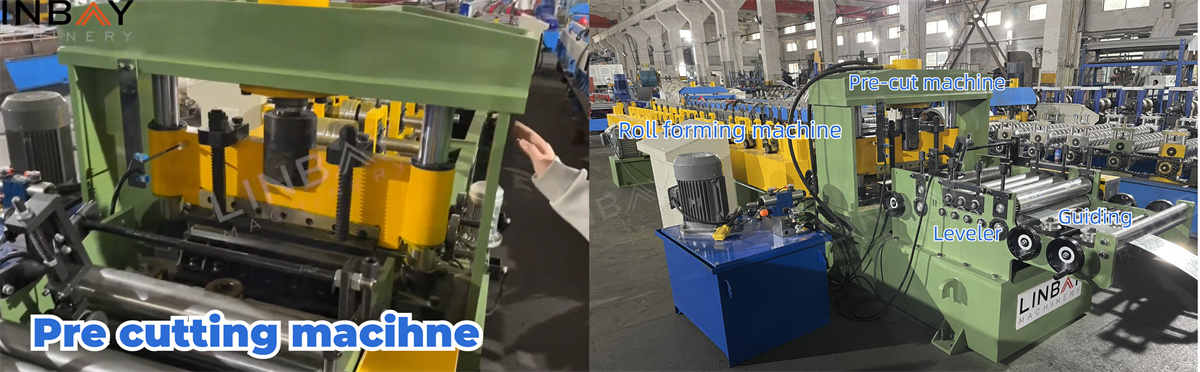

Vorschneidemaschine

Im Vergleich zum Nachschneiden entsteht beim Vorschneiden vor dem Formen kein Abfall. Diese Lösung erleichtert den Austausch von Stahlrollen unterschiedlicher Breite, um mehrere Größen auf derselben Produktionslinie herzustellen, ohne dass Abfall entsteht.

Rollenformmaschine

Die Rollformmaschine ist die wichtigste Komponente der gesamten Produktionslinie. Die Formstation besteht aus einer robusten Gusseisenkonstruktion, die aus einem einzigen Stück Stahl gefertigt ist. Die Rotation der Formwalzen wird über ein Kettensystem angetrieben.

Das Material der Formwalzen ist Gcr15, ein kohlenstoffreicher Chrom-Lagerstahl, der für seine hervorragende Härte und Verschleißfestigkeit bekannt ist. Die Walzen sind verchromt, um ihre Lebensdauer zu verlängern. Die Wellen bestehen aus 40Cr-Material und werden wärmebehandelt.

Verstärkungen an der Unterseite des Profils erhöhen dessen Festigkeit. Diese Rollformmaschine kann Querverstrebungen mit einer Breite von 80–300 mm und einer Höhe von 50 mm herstellen. Durch Eingabe der gewünschten Abmessungen in die SPS-Steuerung bewegt sich die Formstation entlang der Schienen in die richtige und präzise Position. Der Formpunkt passt sich während der Bewegung der Formstation an.

Zur Sicherheit der Bewegung von Formstationen, 2 Abstandssensoren werden auf dem Maschinensockel eingestellt, entsprechend den äußersten und innersten Positionen, die dieBildungStationsverschoben werden kann.Für die Sensoren, tDer Erfassungspunkt ist derHierbeidie Basis der FormstationenDas InnersteSensorist es, zu verhindern,BildungStationszu nahe zu kommen und Rollenkollisionen zu verursachen.Die äußersteSensorist es, zu verhindern,BildungStation aus derSchienenund fallen.

Hydraulikstation

Die Hydraulikstation ist mit Kühllüftern ausgestattet, die für eine effiziente Wärmeableitung sorgen und so einen unterbrechungsfreien Betrieb und eine höhere Produktivität gewährleisten. Diese Hydraulikstation ist für ihre geringe Ausfallrate bekannt und auf Langlebigkeit ausgelegt.

SPS-Steuerschrank & Encoder

Der Encoder wandelt die erfasste Länge der Stahlspule in elektrische Signale um und überträgt diese an den SPS-Schaltschrank. Im Schaltschrank lassen sich Produktionsgeschwindigkeit, individuelle Produktionsleistung, Schnittlänge und weitere Parameter steuern. Dank präziser Messungen und Rückmeldungen des Encoders kann die Schneidemaschine Schnittfehler innerhalb von ±1 mm kontrollieren.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle