VIDEO

Profil

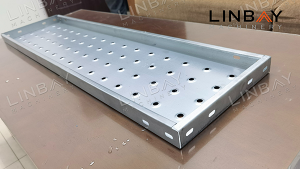

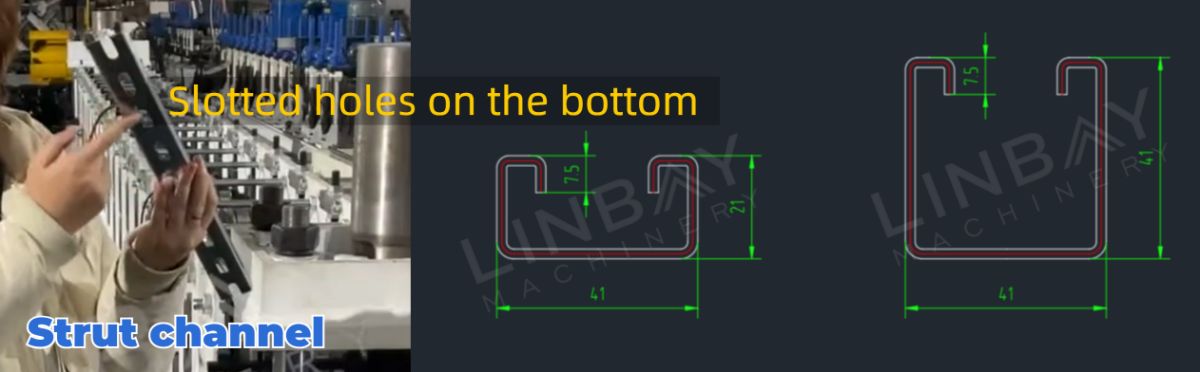

Strebenkanäle dienen als wichtige Komponente zur Unterstützung und Verbindung leichter Strukturlasten im Hochbau. Standardabmessungen für Strebenkanäle umfassen häufig41*21 mmUnd41*41 mm. Diese Kanäle werden üblicherweise aus Materialien wiewarmgewalzter Stahl, kaltgewalzter Stahl oder verzinkter Stahl, mit einer Dicke von typischerweise1,5 mm bis 2 mm.

Realer Fall - Wichtigste technische Parameter

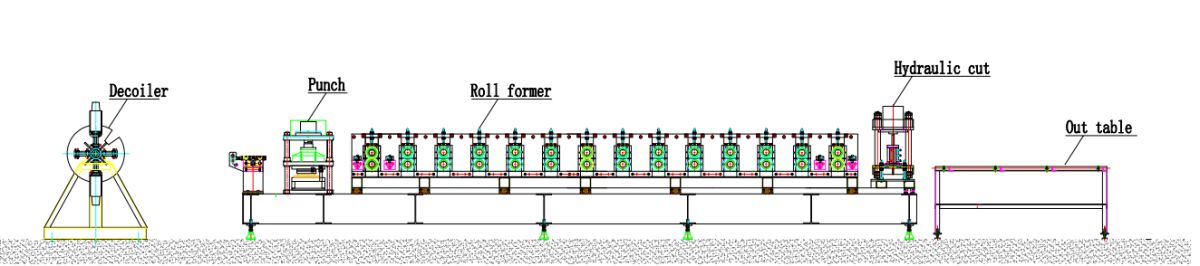

Flussdiagramm

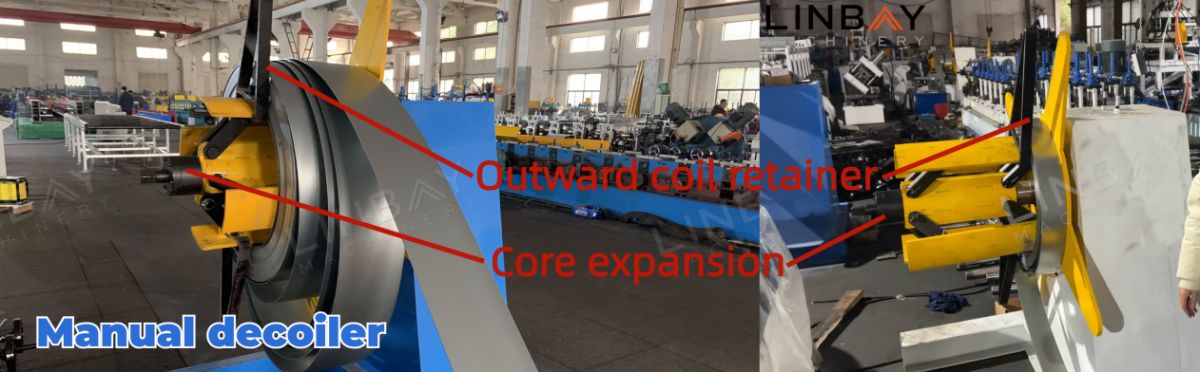

Der manuelle Abwickler ist mit einer Bremsvorrichtung ausgestattet, die eine Einstellung der Kernausdehnung zwischen φ490-510 mm ermöglicht.sorgt für ein reibungsloses AbwickelnDarüber hinaus verhindert ein nach außen gerichteter Coilhalter ein Verrutschen der Coils und erhöht so die Wirtschaftlichkeit und Sicherheit. Beim hydraulischen Abwickler sichert ein Pressarm das Stahlcoil und verringert so das Risiko des Aufspringens der Coils und möglicher Verletzungen der Arbeiter. Um erhöhten Produktionsanforderungen gerecht zu werden, bieten wir optional einen hydraulischen Abwickler an, der von einer Hydraulikstation angetrieben wird.

Manuelle Abwickelhaspel - Führung - Hydraulische Stanze - Rollformmaschine - Hydraulische Schneide - Austisch

Wichtigste technische Parameter

1.Liniengeschwindigkeit: 0–12 m/min ohne Stanzen, 3 m/min mit Stanzen.

2.Materialstärke: in diesem Fall 2mm.

3. Geeignetes Material: Warmgewalzter Stahl, kaltgewalzter Stahl, verzinkter Stahl.

4. Rollformmaschine: Wandpaneelstruktur und Kettenantriebssystem.

5.Anzahl der Formstationen: 20

6.Stanzsystem: Hydraulisch, Rollformer stoppt beim Stanzen.

7. Schneidsystem: Hydraulisch, Rollformer stoppt beim Schneiden.

8.Größenänderung: 2-3 Stunden manuell.

9.SPS-Schrank: Siemens-System.

Realfall-Beschreibung

Manuelle Abwickelhaspel

Führung

Führungsrollen spielen eine entscheidende Rolle bei der Aufrechterhaltung der Ausrichtung zwischen der Stahlspule und der Maschine und verhindern eine Verformung des Strebenkanals.

Führungsrollen spielen im Umformprozess eine entscheidende Rolle, da sie eine Rückverformung des Bandstahls verhindern. Die Geradheit des Rohrträgers ist entscheidend für die Produktqualität und beeinflusst die Tragfähigkeit des gesamten Installationsrahmens. Führungsrollen werden strategisch entlang der gesamten Profiliermaschine installiert, nicht nur am Einlauf. Vor dem Versand messen wir den Abstand jeder Führungsrolle zum Maschinenrand und dokumentieren diese Messungen im Handbuch. Bei geringfügigen Verschiebungen während des Transports oder des Produktionsprozesses können die Mitarbeiter die aufgezeichneten Daten nutzen, um die Rollen präzise neu zu positionieren.

Hydraulische Stanze

Der hydraulische Stempel, angetrieben von einer Hydraulikstation, befindet sich vor der Profiliermaschine und erfordert eine Pause im Profilierprozess während des Stanzens. Die hydraulische Stanzmaschine ist mit einem Stanzschritt von 400 mm ausgestattet. Für eine höhere Produktionsgeschwindigkeit empfehlen wir eine separate hydraulische Stanzlösung, die auf die bereitgestellten Stanzzeichnungen zugeschnitten ist.

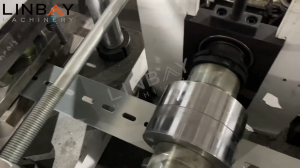

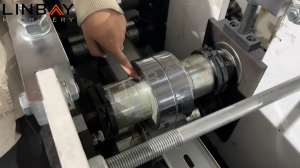

Rollformmaschine

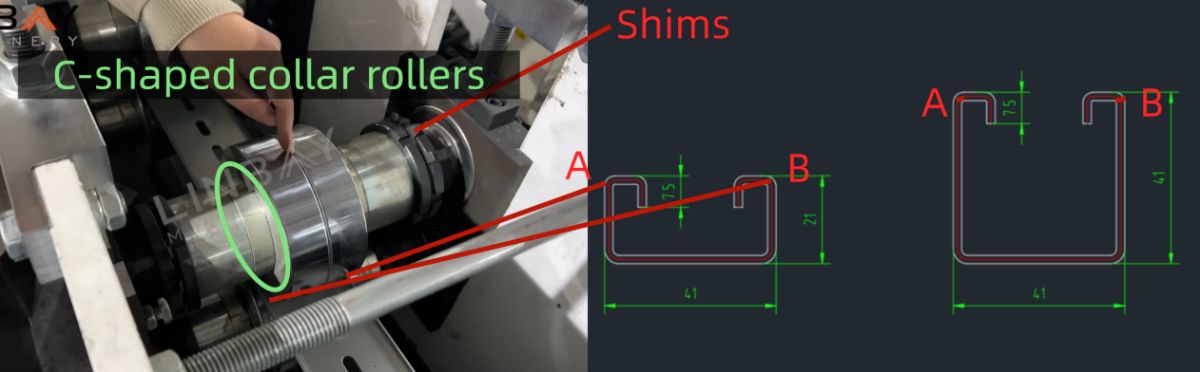

Die Rollformmaschine verfügt über eine Wandpaneelstruktur und ein Kettenantriebssystem und bietet eine kostengünstige Lösung für manuelle Größenänderungen mit einer Austauschzeit von ca.2-3 Stunden.

Das Einstellen der Formpunkte ist entscheidend für den Größenwechsel. Lösen Sie die Unterlegscheiben an den Enden der Walzen und ersetzen oder ergänzen SieC-förmige Kragenrollen (Hülsen)an der entsprechenden Stelle verschiebt sich der Umformpunkt für die neue Profilgröße. Zusätzlich bieten wir eineautomatische Größenänderung Lösungmit einer Austauschzeit vonca. 10 Minuten.

Videolink zu -【Installation】Linbay Wechselhülsen für Rollformmaschine

Hydraulisches Schneiden

Die hydraulische Schneidemaschine, die über eine Hydraulikstation betrieben wird, schneidet 2 mm dicke Stahlcoils. Ihre Schneidklingen sind auf die Profilform abgestimmt, wodurch pro Schnitt ca. 8 mm Abfallmaterial entstehen und gleichzeitig eine nahezu gratfreie Schnittfläche entsteht.

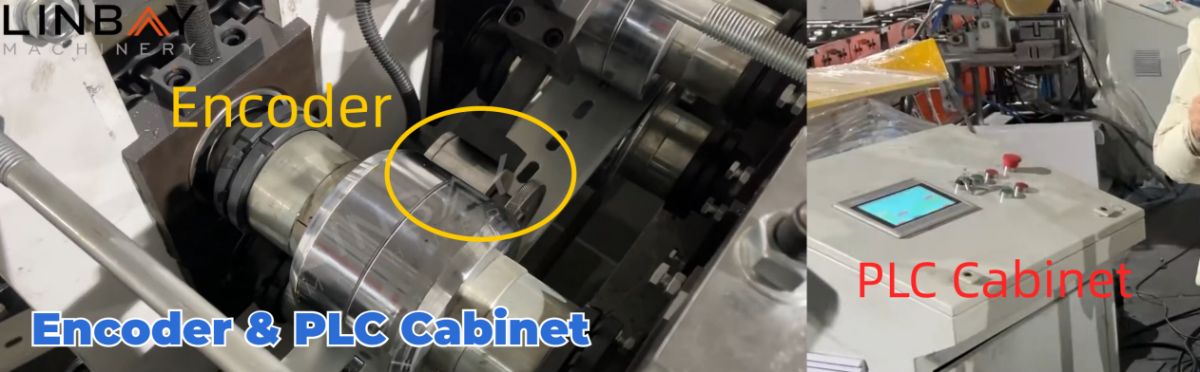

Encoder und SPS

Die Profiliermaschine ist mit einem Koyo-Encoder der japanischen Marke ausgestattet, der die erfassten Spulenlängen in elektrische Signale umwandelt, die an den SPS-Schaltschrank übertragen werden. Dieses präzise System stellt sicher, dass Schnittfehler vermieden werden.innerhalb eines Bereichs von ±1mm, wodurch die Produktion hochwertiger Produkte sichergestellt und gleichzeitig der Ausschuss durch fehlerhafte Schnitte minimiert wird. Bediener können Produktionsgeschwindigkeit, Produktionsabmessungen, Schnittlänge und mehr bequem über den SPS-Bildschirm steuern. Darüber hinaus verfügt der SPS-Schaltschrank überSpeicherfür häufig verwendete Parameter und bietet Schutzfunktionen wie Überlast, Kurzschluss und Phasenverlust.

Die Sprache auf dem SPS-Bildschirm kann je nach Kundenwunsch angepasst werden.

Hydraulikstation

Unsere Hydraulikstation ist mit elektrischen Kühllüftern ausgestattet, die die Wärme effizient ableiten und so einen langen und zuverlässigen Betrieb mit geringer Ausfallrate gewährleisten und sich an eine heiße Arbeitsumgebung anpassen.

Garantie

Am Tag der Auslieferung wird das aktuelle Datum in das Metalltypenschild eingraviert. Damit beginnt eine zweijährige Garantie auf die gesamte Produktlinie und eine fünfjährige Garantie auf Rollen und Wellen.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle