βίντεο

Προφίλ

Τα κανάλια αντηρίδων χρησιμοποιούνται συχνά σε εφαρμογές όπως η τοποθέτηση ηλιακών συλλεκτών, οι υδραυλικές εγκαταστάσεις και οι σωληνώσεις, καθώς και τα συστήματα HVAC. Τα τυπικά ύψη καναλιών αντηρίδων περιλαμβάνουν21 χιλ., 41 χιλ., 52 χιλ., 62 χιλ., 71 χιλ. και 82 χιλ.Η διάμετρος των κυλίνδρων διαμόρφωσης αλλάζει με το ύψος του καναλιού αντηρίδων, με τα ψηλότερα κανάλια να απαιτούν περισσότερους σταθμούς διαμόρφωσης. Αυτά τα κανάλια συνήθως κατασκευάζονται απόχάλυβας θερμής έλασης, χάλυβας ψυχρής έλασης, γαλβανισμένος χάλυβας ή ανοξείδωτος χάλυβας,με πάχη που κυμαίνονται απόΑπό 12 gauge (2,5 mm) έως 16 gauge (1,5 mm).

Σημείωση: Λόγω του υψηλότερου ορίου διαρροής του ανοξείδωτου χάλυβα, η απαιτούμενη δύναμη διαμόρφωσης είναι μεγαλύτερη σε σύγκριση με τον χάλυβα χαμηλής περιεκτικότητας σε κράμα και τον κανονικό χάλυβα άνθρακα ίδιου πάχους. Επομένως, οι μηχανές διαμόρφωσης με ρολό που έχουν σχεδιαστεί για ανοξείδωτο χάλυβα διαφέρουν από εκείνες που χρησιμοποιούνται για τον κανονικό χάλυβα άνθρακα και τον γαλβανισμένο χάλυβα.

Η LINBAY παρέχει γραμμές παραγωγής ικανές να παράγουν διάφορες διαστάσεις, οι οποίες ταξινομούνται σε χειροκίνητες και αυτοματοποιημένες ανάλογα με το επίπεδο αυτοματισμού που απαιτείται για τις προσαρμογές διαστάσεων.

Πραγματική περίπτωση - Κύριες τεχνικές παράμετροι

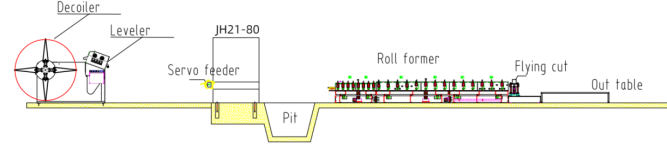

Διάγραμμα ροής: Decoiler--Σερβοτροφοδότης--Πρέσα διάτρησης--Καθοδήγηση--Μηχανή διαμόρφωσης ρόλων--Κοπή ιπτάμενου πριονιού--Πίνακας εξόδου

Πραγματική περίπτωση - Κύριες τεχνικές παράμετροι

1. Ταχύτητα γραμμής: 15m/min, ρυθμιζόμενη

2. Κατάλληλο υλικό: Χάλυβας θερμής έλασης, χάλυβας ψυχρής έλασης, γαλβανισμένος χάλυβας

3. Πάχος υλικού: 1,5-2,5 mm

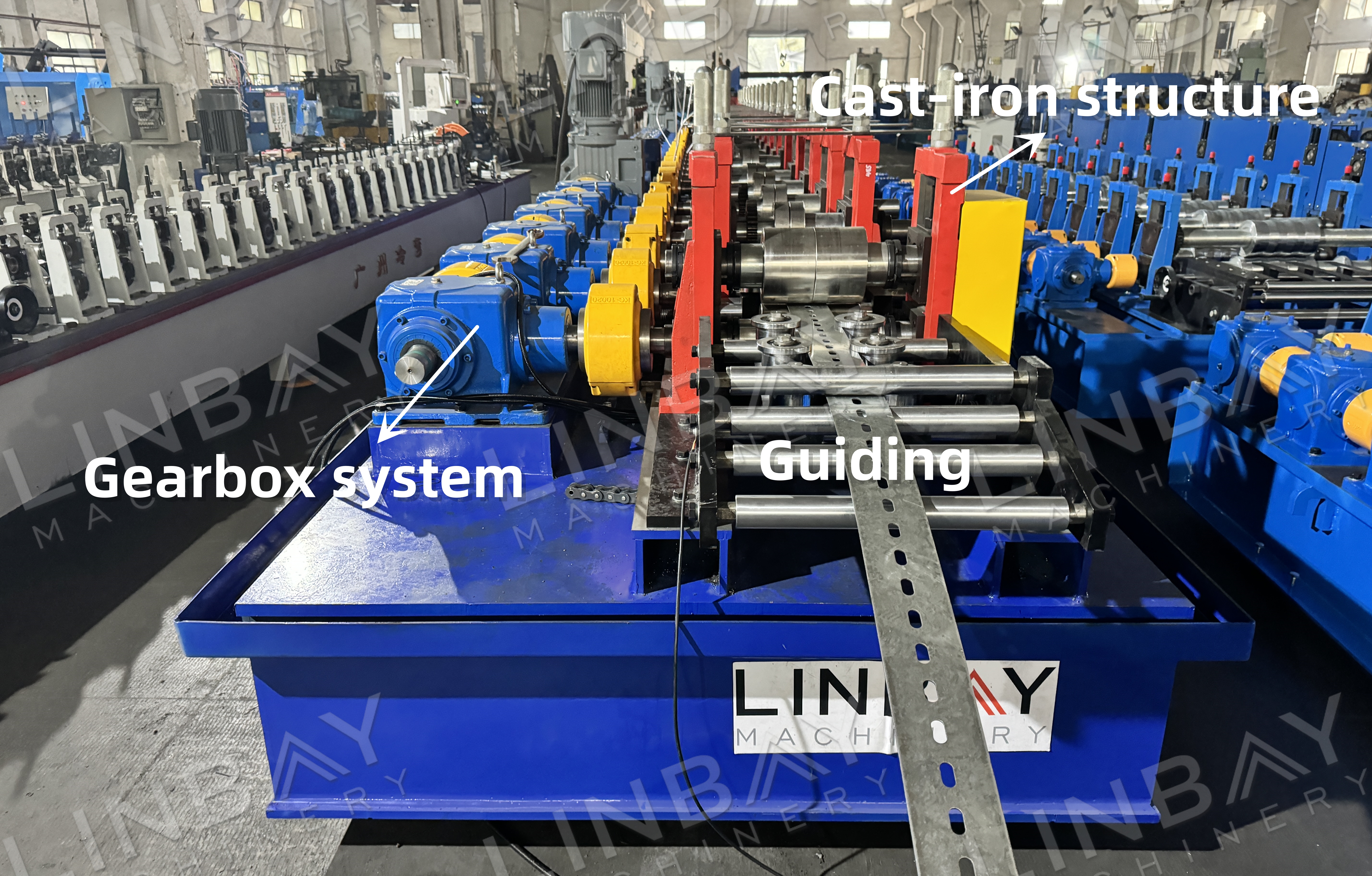

4. Μηχανή σχηματισμού ρολού: Δομή από χυτοσίδηρο

5. Σύστημα οδήγησης: Σύστημα οδήγησης κιβωτίου ταχυτήτων

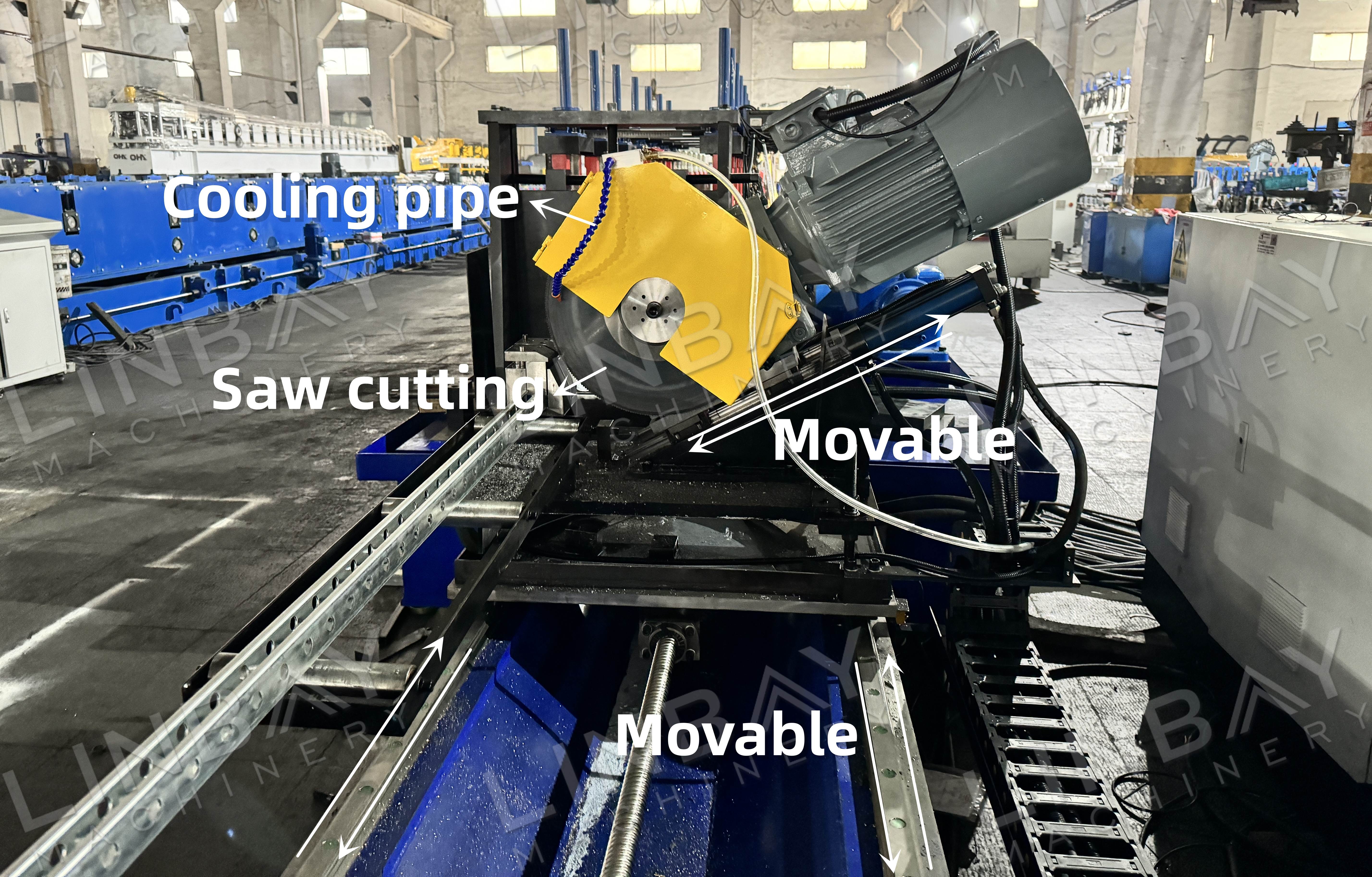

6. Σύστημα κοπής: Κοπή με ιπτάμενο πριόνι. Η μηχανή σχηματισμού κυλίνδρων δεν σταματά κατά την κοπή

7.PLC γραφείο: Σύστημα Siemens

Πραγματικά μηχανήματα θήκης

1. Υδραυλικό decoiler με leveler*1

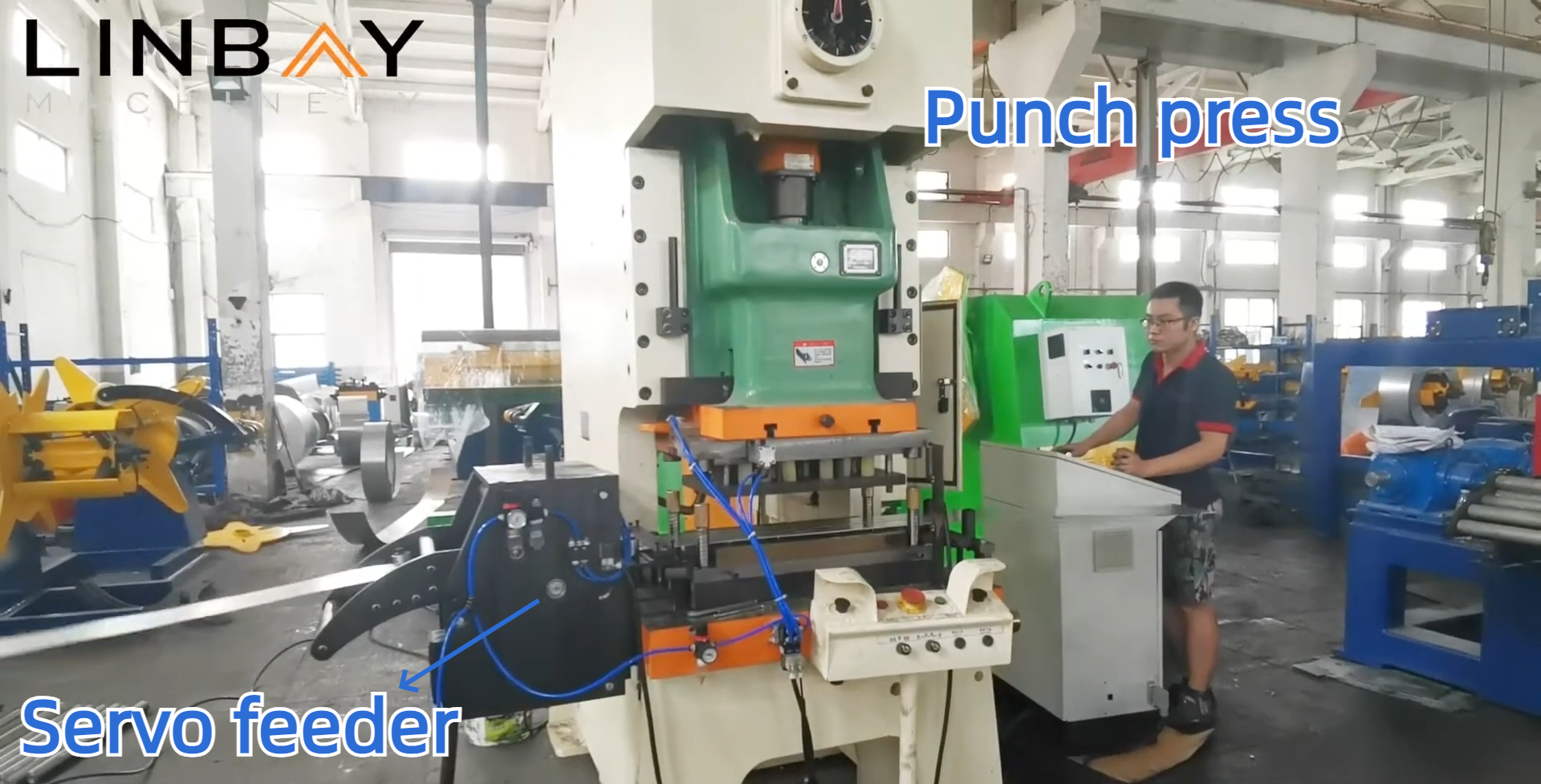

2. Σερβοτροφοδότης * 1

3. Πίεση με γροθιά * 1

4. Μηχανή σχηματισμού ρολού * 1

5. Μηχανή κοπής με ιπτάμενο πριόνι * 1

6. Πίνακας ελέγχου PLC * 2

7. Υδραυλικός σταθμός * 2

8. Κουτί ανταλλακτικών (δωρεάν) * 1

Μέγεθος δοχείου: 2x40GP+1x20GP

Πραγματική περίπτωση - Περιγραφή

Αποκολλητής με ισοπεδωτή

Αυτό το μηχάνημα ενσωματώνει τις λειτουργίες ενός μηχανισμού αποσυμπίεσης και ενός μηχανισμού ισοπέδωσης, βελτιστοποιώντας την αξιοποίηση του χώρου στο δάπεδο. Η ισοπέδωση χαλύβδινων ρολλών πάχους από 1,5 mm είναι ζωτικής σημασίας, ιδιαίτερα για τη συνεχή διάτρηση οπών σε κανάλια δοκών. Ο μηχανισμός ισοπέδωσης διασφαλίζει ότι η χαλύβδινη ροπή είναι λεία και ανακουφίζει από την εσωτερική τάση, διευκολύνοντας την ευκολότερη διαμόρφωση και την ευθεία διαμόρφωση.

Σερβοτροφοδότης

Ένας σερβοκινητήρας ονομάστηκε έτσι από τη χρήση ενός σερβοκινητήρα. Χάρη στην ελάχιστη καθυστέρηση εκκίνησης-σταματήματος του σερβοκινητήρα, προσφέρει εξαιρετική ακρίβεια στην τροφοδοσία χαλύβδινων πηνίων. Αυτή η ακρίβεια είναι απαραίτητη για τη διατήρηση αυστηρών ανοχών και την ελαχιστοποίηση της σπατάλης χαλύβδινων πηνίων κατά την παραγωγή καναλιών αντηρίδων. Επιπλέον, πνευματικοί σφιγκτήρες εντός του τροφοδότη προωθούν το χαλύβδινο πηνίο, προστατεύοντας παράλληλα την επιφάνειά του από γρατσουνιές.

Πίεση γροθιάς

Χρησιμοποιείται μια πρέσα ζουμπά για τη δημιουργία οπών στο χαλύβδινο πηνίο, απαραίτητη για τη σύνδεση βιδών και παξιμαδιών για τη στερέωση των καναλιών των αντηρίδων. Αυτή η πρέσα ζουμπά λειτουργεί πιο γρήγορα από μια ενσωματωμένη υδραυλική ζουμπά (τοποθετημένη στην ίδια βάση με τη μηχανή διαμόρφωσης κυλίνδρων) και μια αυτόνομη υδραυλική ζουμπά. Χρησιμοποιούμε πρέσες ζουμπά της γνωστής κινεζικής μάρκας Yangli, η οποία έχει πολλά γραφεία παγκοσμίως, εξασφαλίζοντας βολική εξυπηρέτηση μετά την πώληση και εύκολη πρόσβαση σε ανταλλακτικά.

Καθοδήγηση

Οι οδηγοί κυλίνδρων διατηρούν το χαλύβδινο ρολό και τα μηχανήματα ευθυγραμμισμένα κατά μήκος της ίδιας κεντρικής γραμμής, διασφαλίζοντας την ευθεία του καναλιού της δοκού. Αυτή η ευθυγράμμιση είναι κρίσιμη για την αντιστοίχιση των καναλιών της δοκού με άλλα προφίλ κατά την εγκατάσταση, επηρεάζοντας άμεσα τη σταθερότητα ολόκληρης της κατασκευαστικής δομής.

Μηχανή σχηματισμού ρολού

Η μηχανή διαμόρφωσης με ρολό διαθέτει μια δομή από χυτοσίδηρο κατασκευασμένη από ένα ενιαίο κομμάτι χάλυβα, παρέχοντας εξαιρετική ανθεκτικότητα. Οι άνω και κάτω κύλινδροι ασκούν δύναμη για να διαμορφώσουν το χαλύβδινο πηνίο, κινούμενοι από ένα κιβώτιο ταχυτήτων για να παρέχουν επαρκή ισχύ για τη διαδικασία διαμόρφωσης.

Κοπή με ιπτάμενο πριόνι

Το φορείο του κοπτικού ιπτάμενου πριονιού επιταχύνει για να συγχρονιστεί με την ταχύτητα των κινούμενων καναλιών δοκών, η οποία είναι επίσης η ταχύτητα της μηχανής διαμόρφωσης κυλίνδρων. Αυτό επιτρέπει την κοπή χωρίς να διακόπτεται η διαδικασία παραγωγής. Αυτή η εξαιρετικά αποτελεσματική λύση κοπής είναι ιδανική για εργασίες υψηλής ταχύτητας και παράγει ελάχιστα απόβλητα.

Κατά τη διάρκεια της διαδικασίας κοπής, η πνευματική ισχύς κινεί τη βάση της λεπίδας του πριονιού προς το κανάλι του αμορτισέρ, ενώ η υδραυλική ισχύς από τον υδραυλικό σταθμό οδηγεί την περιστροφή της λεπίδας του πριονιού.

Υδραυλικός σταθμός

Ο υδραυλικός σταθμός παρέχει την ισχύ που απαιτείται για εξοπλισμό όπως το υδραυλικό decoiler και το υδραυλικό κόφτη και είναι εξοπλισμένος με ανεμιστήρες ψύξης για να διασφαλίζεται η αποτελεσματική απαγωγή θερμότητας. Σε θερμά κλίματα, προτείνουμε τη διεύρυνση της δεξαμενής υδραυλικού συστήματος για τη βελτίωση της απαγωγής θερμότητας και την αύξηση του όγκου του διαθέσιμου υγρού για ψύξη. Αυτά τα μέτρα βοηθούν στη διατήρηση σταθερής θερμοκρασίας λειτουργίας κατά τη διάρκεια παρατεταμένης χρήσης, διασφαλίζοντας έτσι την αξιοπιστία και την αποτελεσματικότητα της γραμμής παραγωγής διαμόρφωσης με ρολό.

Πίνακας ελέγχου PLC και κωδικοποιητής

Οι κωδικοποιητές παίζουν κρίσιμο ρόλο στην παροχή ανατροφοδότησης σχετικά με τη θέση, την ταχύτητα και τον συγχρονισμό. Μετατρέπουν το μετρούμενο μήκος του χαλύβδινου πηνίου σε ηλεκτρικά σήματα, τα οποία στη συνέχεια αποστέλλονται στον πίνακα ελέγχου του PLC. Οι χειριστές χρησιμοποιούν την οθόνη του πίνακα ελέγχου για να ρυθμίσουν παραμέτρους όπως η ταχύτητα παραγωγής, η απόδοση ανά κύκλο και το μήκος κοπής. Χάρη στις ακριβείς μετρήσεις και την ανατροφοδότηση από τους κωδικοποιητές, η μηχανή κοπής μπορεί να επιτύχει ακρίβεια κοπής εντός ±1 mm.

Ιπτάμενη υδραυλική κοπή VS Ιπτάμενη κοπή με πριόνι

Λεπίδα κοπής: Κάθε διάσταση του ιπτάμενου υδραυλικού κόπτη απαιτεί ξεχωριστή λεπίδα κοπής. Ωστόσο, η κοπή με πριόνι δεν περιορίζεται από τις διαστάσεις των καναλιών των αντηρίδων.

Φθορά: Οι λεπίδες πριονιού γενικά φθείρονται ταχύτερα σε σύγκριση με τις υδραυλικές λεπίδες κοπής και απαιτούν συχνότερη αντικατάσταση.

Θόρυβος: Η κοπή με πριόνι τείνει να είναι πιο θορυβώδης από την υδραυλική κοπή, γεγονός που μπορεί να απαιτήσει πρόσθετα μέτρα ηχομόνωσης στον χώρο παραγωγής.

Απόβλητα: Ένας υδραυλικός κόφτης, ακόμα και όταν είναι σωστά βαθμονομημένος, συνήθως οδηγεί σε αναπόφευκτη σπατάλη 8-10 mm ανά κοπή. Από την άλλη πλευρά, ένας κόφτης με πριόνι παράγει σχεδόν μηδενικά απόβλητα.

Συντήρηση: Οι πριονόδισκοι απαιτούν σύστημα ψυκτικού για τη διαχείριση της θερμότητας που παράγεται από την τριβή, εξασφαλίζοντας συνεχή και αποτελεσματική κοπή. Αντίθετα, η υδραυλική κοπή διατηρεί μια πιο σταθερή θερμοκρασία.

Περιορισμός Υλικού: Ο ανοξείδωτος χάλυβας διαθέτει υψηλότερο όριο ελαστικότητας από τον κανονικό ανθρακούχο χάλυβα. Κατά την επεξεργασία του ανοξείδωτου χάλυβα, μόνο η κοπή με πριόνι είναι κατάλληλη για την επεξεργασία του υλικού.

1. Αποκολλητής

2. Σίτιση

3. Γροθιά

4. Βάσεις διαμόρφωσης κυλίνδρων

5. Σύστημα οδήγησης

6. Σύστημα κοπής

Άλλοι

Έξω τραπέζι