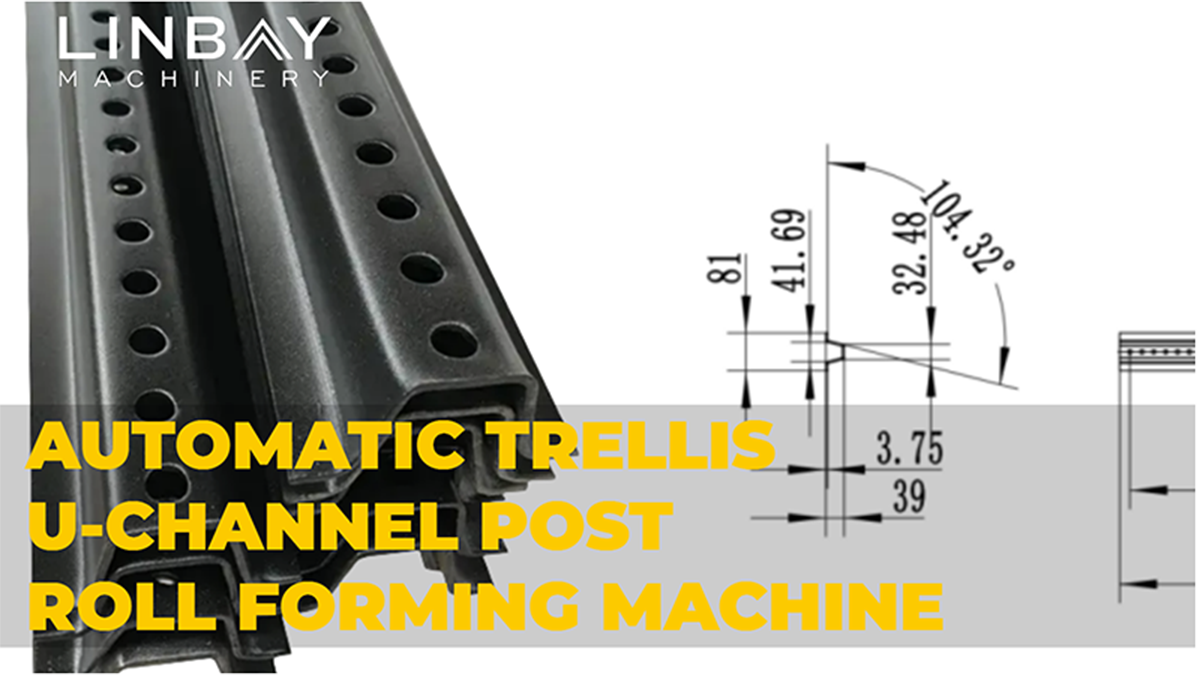

Perfil

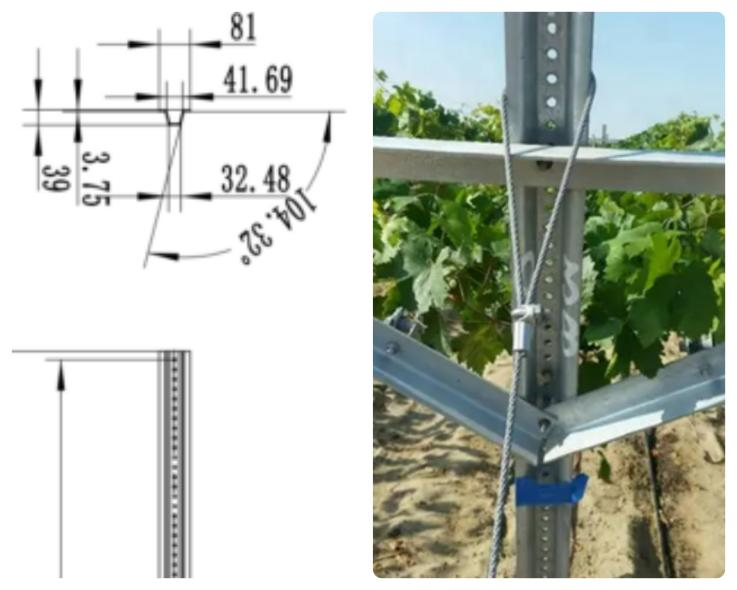

O poste de canal en U Trellis é un poste de cerca con forma de sombreiro que se usa habitualmente no sector agrícola, especialmente para enreixados de vide, marcos de mazás e aplicacións similares. Ten unha anchura superior de 32,48 mm, unha anchura inferior de 41,69 mm e unha anchura total de 81 mm, cunha altura de 39 mm. Cada poste mide 2473,2 mm de lonxitude e está equipado con 107 orificios continuos de 9 mm de diámetro, moi próximos entre si, o que permite a instalación flexible de soportes de varios tamaños.

Descrición

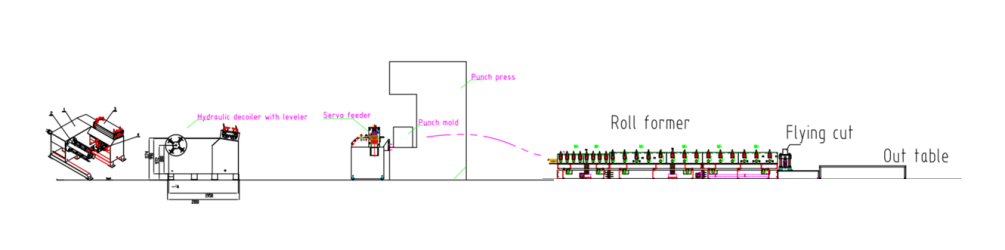

Diagrama de fluxo

Desenrolador con nivelador -- Alimentador servo -- Prensa perforadora -- Formadora de rolos -- Corte voador -- Mesa de corte

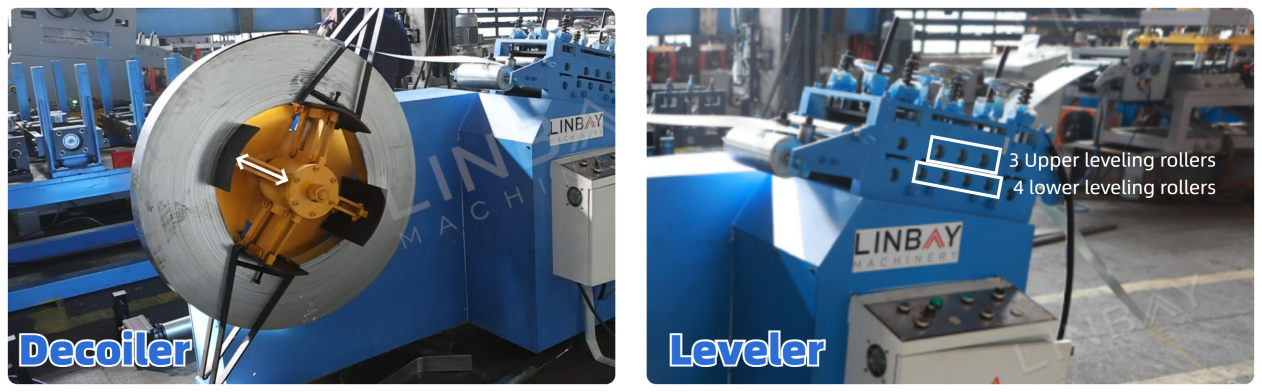

Desenrolador con nivelador

Esta máquina combina funcionalidades de desenrolamento e nivelación. O seu desenrolador conta cun dispositivo de freo para axustar a tensión do rodillo desenrolador, o que garante un funcionamento suave. As láminas de protección de aceiro impiden o esvaramento da bobina durante o desenrolamento, o que mellora a seguridade e a rendibilidade, á vez que aforra espazo na liña de produción.

Despois do desenrolamento, a bobina de aceiro pasa á máquina niveladora. Dado o grosor da bobina (2,7-3,2 mm) e a densa perforación, un nivelador é crucial para eliminar a curvatura da bobina, mellorando a planitude e o paralelismo. A máquina niveladora está equipada con 3 rolos niveladores superiores e 4 inferiores para un rendemento óptimo.

Alimentador servo e prensa punzonadora

Para este propósito, empregamos unha prensa de perforación de 110 toneladas fabricada pola marca Yangli, xunto cun alimentador servo. O servomotor permite unha resposta rápida cunha perda mínima de tempo de arranque e parada, o que garante un control de posición preciso. Coa presenza global de Yangli e o seu compromiso cun servizo posvenda de alta calidade, os clientes poden esperar unha asistencia fiable. Os moldes personalizados adáptanse segundo os debuxos de perforación proporcionados polo cliente, creando de forma eficiente orificios de 9 mm de diámetro. As matrices de perforación, construídas con aceiro SKD-11, ofrecen unha resistencia ao desgaste e unha dureza excepcionais.

No programa de control do PLC, simplificamos a introdución de datos de perforación xestionando a cantidade de orificios de perforación. Ademais, ofrécese unha función de memoria de parámetros para almacenar 10 conxuntos de parámetros de perforación, adaptados aos requisitos de produción. Esta característica permite unha fácil recuperación e uso dos parámetros almacenados sen necesidade de reintroducilos.

Limitador

Para sincronizar a velocidade de produción, colócase un limitador entre as seccións de punzonado e de perfilado. Cando a bobina de aceiro entra en contacto co limitador inferior, o que indica que a velocidade de punzonado supera a velocidade de perfilado, a punzonadora recibe un sinal de parada. Aparece un aviso na pantalla do PLC, o que lle indica ao operador que retome o traballo facendo clic na pantalla.

Pola contra, se a bobina de aceiro toca o limitador superior, o que suxire unha velocidade de perfilado que supera a velocidade de punzonado, a máquina perfiladora detén o funcionamento. Mentres a máquina perfiladora retoma o traballo, a máquina punzonadora continúa o seu funcionamento sen interrupcións.

Esta configuración garante a coordinación xeral e a uniformidade da velocidade de produción na liña de produción.

Guía

Antes de entrar no conxunto inicial de rolos de conformado, a bobina de aceiro diríxese a través dunha sección guía mediante rolos guía. Estes rolos garanten a aliñación entre a bobina e a liña central da máquina, evitando a distorsión dos perfís conformados. Os rolos guía están colocados estratexicamente ao longo de toda a liña de conformado. As medidas desde cada rolo guía ata o bordo están documentadas no manual, o que facilita un reposicionamento sen esforzo se se produce un pequeno desprazamento durante o transporte ou os axustes de produción.

Máquina perfiladora de rolos

No corazón da liña de produción atópase a máquina perfiladora, un compoñente fundamental que comprende 10 estacións de conformado. Conta cunha robusta estrutura de ferro fundido e un sistema de accionamento de caixa de cambios, que permite alcanzar unha formidable velocidade de conformado de ata 15 m/min. Fabricados con aceiro con alto contido en cromo Cr12, os rolos de conformado destacan pola súa dureza e resistencia ao desgaste. Para prolongar a súa vida útil, os rolos son cromados, mentres que os eixes están construídos con material 40Cr.

Codificador láser voador (opcional)

Antes do proceso de corte, pódese instalar un codificador láser opcional, sincronizado coa velocidade da máquina de corte sen interromper o funcionamento continuo da máquina perfiladora. Este sistema avanzado está equipado cunha interface de pantalla táctil, ollos de indución e un soporte de elevación. Facilita a impresión láser de varios elementos como texto, gráficos, códigos QR e moito máis. Esta automatización axuda a estandarizar os produtos, controlar a produción e promover a marca de forma eficaz.

Corte e codificador hidráulico voador

Dentro da máquina de perfilado, un codificador Koyo do Xapón transforma a lonxitude detectada da bobina de aceiro nun sinal eléctrico, que logo se transmite ao armario de control do PLC. Isto permite un control preciso dos erros de corte, garantindo a calidade do produto cunha marxe de 1 mm e reducindo o desperdicio. Os moldes de corte están deseñados especificamente para adaptarse ao perfil, garantindo cortes suaves e sen rebabas sen ningunha deformación. O termo "voador" indica que a máquina de corte pode moverse á mesma velocidade que o proceso de perfilado, o que permite un funcionamento sen problemas e aumenta a eficiencia da produción xeral.

Estación hidráulica

A estación hidráulica está equipada con ventiladores de refrixeración integrados para disipar eficazmente a calor, garantindo un funcionamento continuo e unha longa duración. Coñecida pola súa baixa taxa de fallos, a estación hidráulica está deseñada para unha maior durabilidade.

armario de control PLC

A través da pantalla do PLC, os operadores teñen a capacidade de xestionar a velocidade de produción, definir as dimensións de produción, as lonxitudes de corte e moito máis. As características de seguridade incorporadas no armario de control do PLC inclúen a protección contra sobrecargas, curtocircuítos e perdas de fase. Ademais, o idioma que se mostra na pantalla do PLC pódese personalizar para adaptarse ás preferencias do cliente.

Garantía

A liña de produción ten unha garantía de dous anos a partir da data de entrega, indicada na placa de identificación. Os rodillos e os eixes teñen unha garantía de cinco anos.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa