PERFIL

Unha canle metálica serve como un compoñente de drenaxe crucial instalado ao longo dos bordos do tellado para capturar e dirixir a auga da choiva lonxe da estrutura, axudando a previr danos relacionados coa auga. As canles adoitan construírse con materiais como aluminio, aceiro galvanizado, aceiro con revestimento de cor, cobre e galvalume, con grosores que oscilan entre 0,4 e 0,6 mm.

Esta liña de produción presenta unha estrutura de dobre fila, o que permite a fabricación de dous tamaños de canlón diferentes na mesma liña, aínda que non ao mesmo tempo. Este deseño optimiza a utilización do espazo e reduce os custos da maquinaria para o cliente.

CASO REAL - PRINCIPAIS PARÁMETROS TÉCNICOS

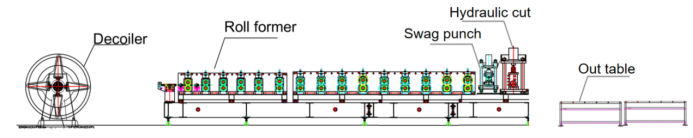

Diagrama de fluxo: Desenrolador -- Guiado -- Formador de rolos -- Perforación de estampar -- Corte hidráulico -- Mesa de saída

CASO REAL - PRINCIPAIS PARÁMETROS TÉCNICOS

· Velocidade da liñaAxustable, de 0 a 12 m/min.

· Materiais compatiblesAluminio, aceiro galvanizado, aceiro con revestimento de cor, galvalume, cobre.

· Espesor do material0,4-0,6 mm.

· Máquina perfiladora de rolosDeseño de dobre fila cunha estrutura de paneis de parede.

· Sistema de accionamentoSistema accionado por cadea.

· Sistema de corteMétodo de parada e corte, no que o formador de rolos fai unha pausa durante o corte.

· Control PLC: Sistema Siemens.

MAQUINARIA DE CASOS REAIS

1. Desenrolador hidráulico * 1

2. Máquina perfiladora * 1

3. Perforadora hidráulica * 1

4. Máquina de corte hidráulica * 1

5. Mesa de saída * 2

6. Armario de control PLC * 1

7. Estación hidráulica*2

8. Caixa de pezas de reposto (gratuíta) * 1

DESCRICIÓN DO CASO REAL

Desenrolador hidráulico

· MarcoA robusta estrutura está deseñada para soportar de forma fiable bobinas de aceiro, cun desenrolador hidráulico que aumenta a eficiencia e a seguridade durante a alimentación da bobina na liña de produción.

· Mecanismo de expansión do núcleoO mandril (ou eixo) accionado hidráulicamente axústase para acomodar bobinas de aceiro con diámetros interiores de 490-510 mm, asegurando a bobina para un desenrolamento suave e constante.

· Brazo de prensaUn brazo de prensa hidráulica garante que a bobina se manteña na súa posición, mitigando o risco de retroceso repentino debido á tensión interna e protexendo a seguridade dos traballadores.

· Retedor de bobinaFixado ás láminas do mandril con parafusos e porcas, o retenedor da bobina impide que a bobina de aceiro se escorregue e é doado de instalar ou retirar segundo sexa necesario.

· Sistema de controlEquipado cun PLC e un panel de control que inclúe un botón de parada de emerxencia, o que mellora a seguridade operativa.

·Opcións de desenrolador para a formación de rolos de dobre filaPara as máquinas perfiladoras de dobre fila, pódese usar e reposicionar un desenrollador dun só eixe para aforrar custos, aínda que require máis tempo. Alternativamente, pódense usar dous desenrolladores dun só eixe ou un desenrollador de dobre eixe para unha produción máis eficiente.

Barras guía

· AliñamentoGarante que a bobina de aceiro estea correctamente centrada co eixe da máquina, evitando problemas de alimentación que poderían provocar torsión, flexión, rebabas ou inexactitudes dimensionais no produto acabado.

· EstabilidadeA estabilización do material é fundamental, e as barras guía garanten unha alimentación constante, algo vital para producir compoñentes laminados de alta calidade.

· DirecciónDirixen o material suavemente cara ao conxunto inicial de rolos de conformado, o que é fundamental para unha conformación inicial precisa.

· MantementoÉ importante recalibrar regularmente os dispositivos de guía, especialmente despois do transporte ou dun uso prolongado. Antes do envío, Linbay rexistra a anchura de guía no manual do usuario, o que permite unha calibración precisa cando o cliente recibe o equipo.

Máquina perfiladora

· Rentable para a fabricación de canlónsIncorpora un deseño de panel de parede cun sistema accionado por cadea.

· Versatilidade para varios tamañosA configuración de dobre fila permite a produción de dous tamaños de canlón diferentes, o que optimiza o espazo e reduce os gastos de maquinaria.

· Protección da cadeaAs cadeas están encerradas nunha carcasa metálica, o que garante a seguridade dos traballadores e as protexe de danos causados polos residuos transportados polo aire.

·Mellora da eficienciaMinimiza o tempo de configuración en comparación cos sistemas dunha soa fila que requiren cambios manuais.

· Rodillos de formaciónEquipado con 20 rolos de formación, incluíndo 2 rolos angulados para mellorar a formación de pequenas ondas, como se mostra na imaxe adxunta.

·Rodillos duradeirosOs rolos están cromados e tratados termicamente para resistir a corrosión e a ferruxe, o que contribúe a unha maior vida útil.

· Motor principalA especificación estándar é de 380 V, 50 Hz, trifásica, con opcións de personalización dispoñibles.

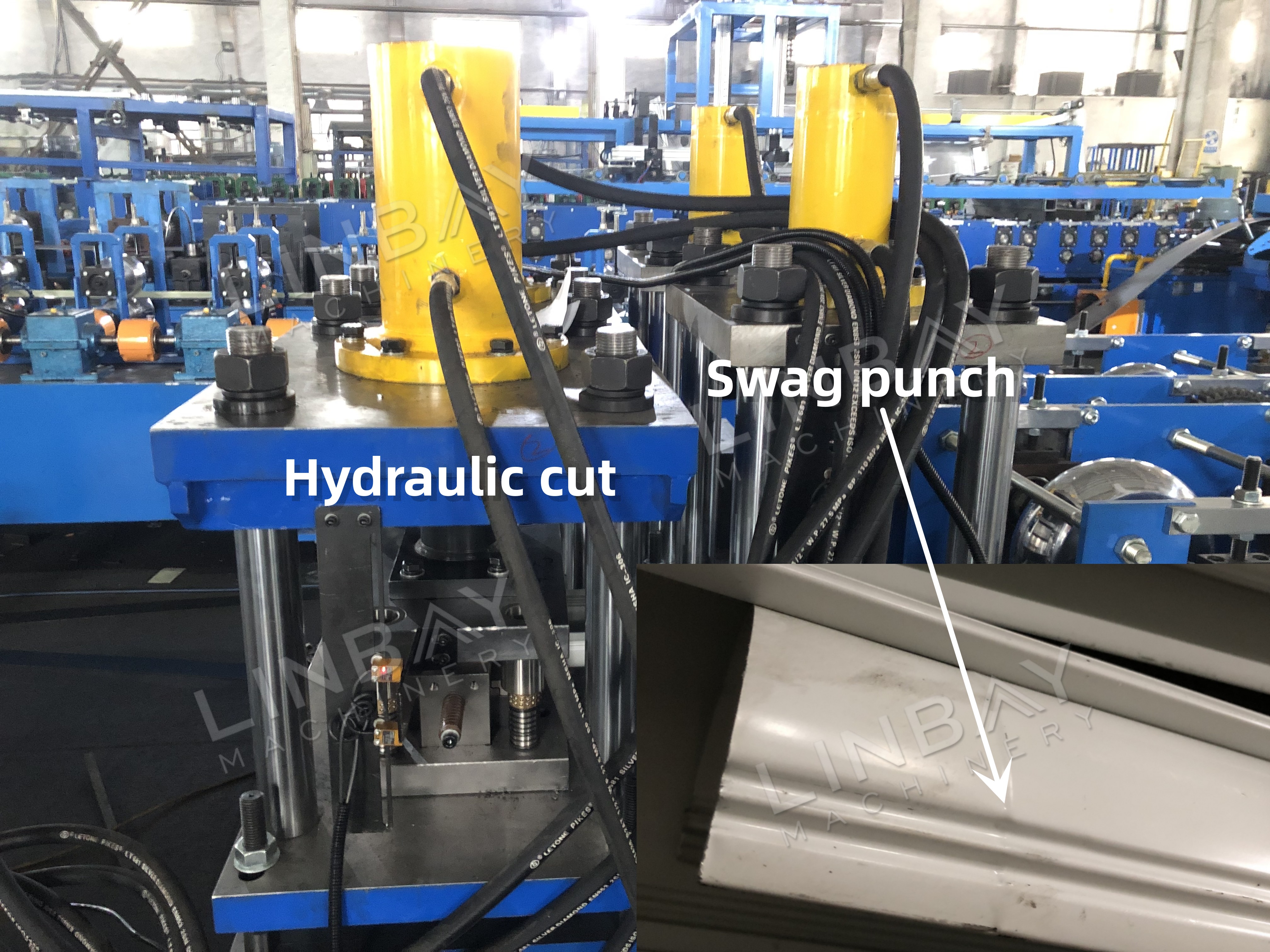

Punzóns Swag

· Configuración da canleO extremo da canlón metálica está cónico para reducir o seu diámetro, o que permite que se deslice noutra sección da canlón para un axuste seguro.

· Capacidade da máquinaUtiliza unha matriz de perforación hidráulica para formar a conexión final, garantindo unha unión suave e segura entre dous segmentos de canalón.

Corte hidráulico

· Láminas personalizadasDeseñado para axustarse ao perfil da canle, garantindo cortes limpos sen deformacións nin rebabas.

· Lonxitude de corte precisaMantén unha tolerancia de ±1 mm. Esta precisión conséguese mediante un codificador que mide o movemento da bobina de aceiro, convertendo estes datos en sinais eléctricos enviados ao armario do PLC. Os operadores poden axustar a lonxitude de corte, a cantidade de produción e a velocidade a través da interface do PLC.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa