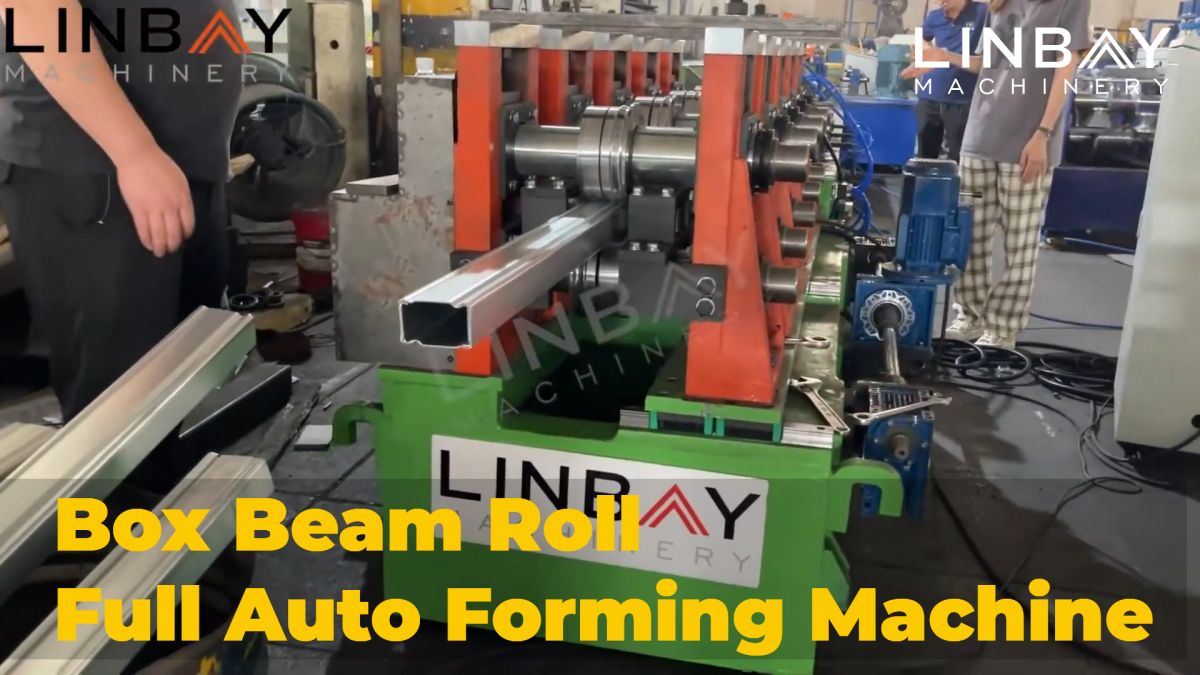

VÍDEO

Perfil

A viga cadrada preséntase como unha opción robusta feita á medida parade alta resistenciaaplicacións. En concreto, presentamos unhaviga de caixa de dúas pezaspara a súa consideración. Normalmente forxado a partir de aceiro laminado en frío ou en quente cun grosor que oscila entre 1,5 e 2 mm, sométese a un proceso precisoperfiladoantes de ser revestidos para garantir un equilibrio de atractivo visual e resistencia duradeira. A montaxe implica a unión seguradúas pezas de perfís de aceiro en forma de C conformados, o que resulta nunha estrutura tubular robusta. Para a produción de vigas en caixa, a máquina perfiladora en frío emerxe como a opción preferida, xa que ofrece eficiencia e precisión.

Caso real: principais parámetros técnicos

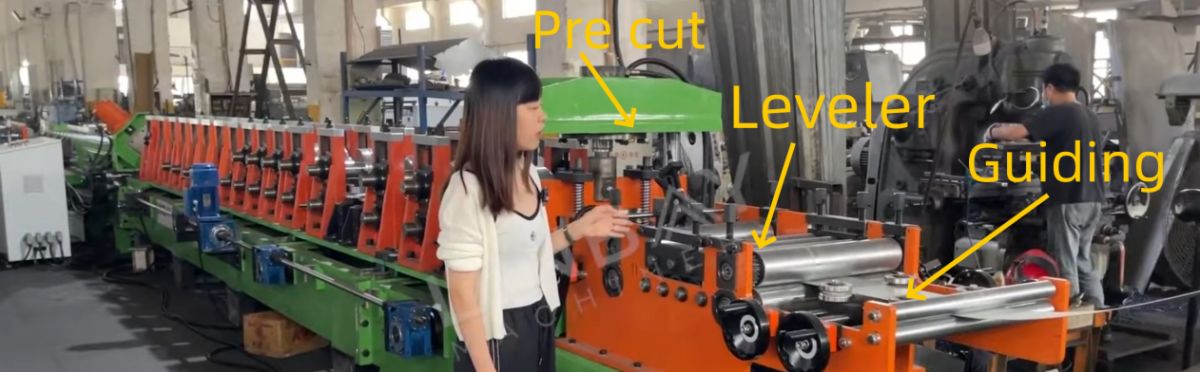

Os rodillos guía son fundamentais para manter a aliñación entre a bobina de aceiro e a maquinaria, de xeito eficazevitando a distorsiónda viga cadrada. Tamén desempeñan un papel vital no proceso de conformado, evitando a deformación por rebote da bobina de aceiro.A rectitudeda viga de caixa ten unha influencia considerable sobrecalidade do produto e capacidade de cargade toda a estantería. Estratexicamente situados ao longo da liña de formación, os rodillos guía garanten unha aliñación meticulosa.MedidasA distancia de cada rodillo guía ata o bordo está meticulosamente documentada no manual, o que permite axustes sen fisuras baseados nestes datos, mesmo no caso de pequenos desprazamentos durante o transporte ou a produción.

Nivelador

Tras a etapa anterior, a bobina de aceiro avanza cara ao proceso de nivelación. Aquí, a máquina niveladora traballa con dilixenciaelimina calquera curvatura presente na bobina de aceiro, mellorando así a súa planitude e paralelismo, o que aumenta a calidade do produto final: a viga en caixón. Equipada con 2 rolos niveladores superiores e 3 inferiores, a máquina niveladora garante unha precisión meticulosa na preparación da bobina de aceiro para os pasos de fabricación posteriores.

Precorte hidráulico

Esta liña de produción inclúeporosun dispositivo hidráulico de precorte,simplificando a substitución de bobinas de aceiro con diferentes anchos e grosores, mentres que simultaneamenteminimizando o desperdicio de bobinas.

Máquina perfiladora de rolos

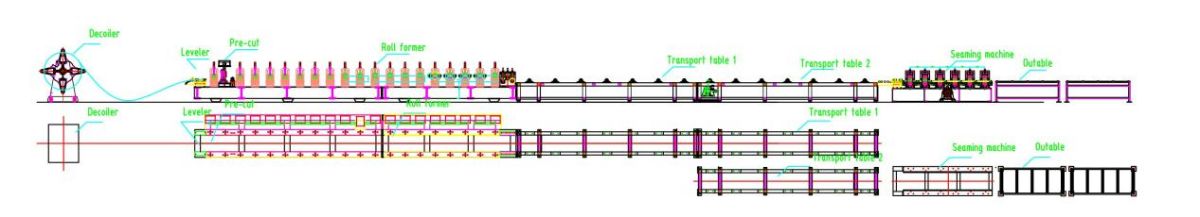

Diagrama de fluxo

Desenrolador manual -- Guiado -- Nivelador -- Precorte hidráulico -- Máquina perfiladora -- Corte hidráulico voador -- Plataforma -- Máquina de coser -- Mesa de saída

Parámetros técnicos principais

1. Velocidade da liña: 0-4 m/min, axustable

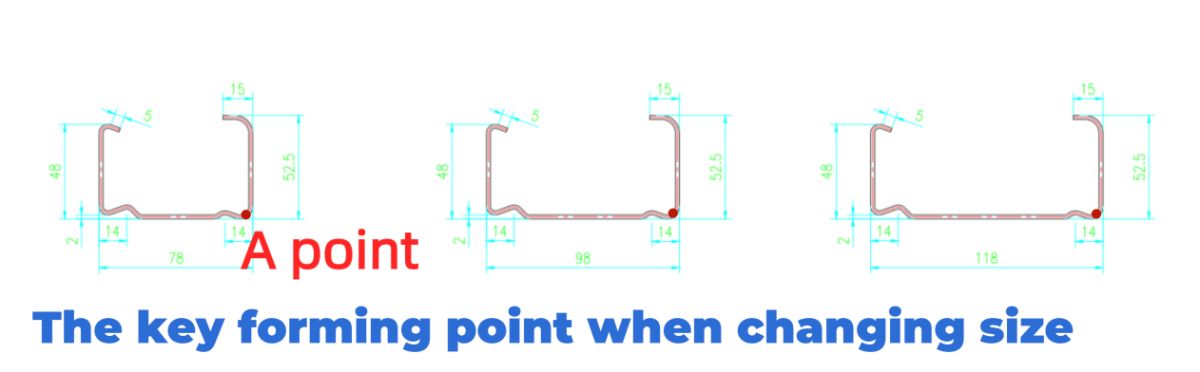

2. Perfis: Varios tamaños: mesma altura de 50 mm e diferente ancho de 80, 100, 120 mm

3. Grosor do material: 1,5-2 mm

4. Material axeitado: aceiro laminado en quente, aceiro laminado en frío, aceiro galvanizado

5. Máquina perfiladora: estrutura de ferro fundido

sistema de accionamento por cadea e estrutura.

6. Nº de estacións de formación: 18

7. Sistema de corte: corte hidráulico, a formadora de rolos non se detén ao cortar.

8. Cambio de tamaño: automaticamente.

9. Armario PLC: sistema Siemens.

Caso real: descrición

Desenrolador manual

O desenrolador manual está equipado cunsistema de freosmeticulosamente deseñado para regular a tensión do rolo de desenrolamento e garantir un proceso de desenrolamento suave. Para mitigar o risco de retroceso repentino, especialmente para bobinas de aceiro de máis de 1,5 mm de grosor,un brazo de prensautilízase para manter a bobina de aceiro no seu lugar de forma segura. Ademais, as follas de protección de aceiro están instaladas estratexicamente para evitar o esvaramento da bobina durante o desenrolado. Este deseño ben pensado non só mellora a seguridade, senón que tamén ofrecealta rendibilidade, garantindo un funcionamento fiable e eficiente.

Neste escenario, un desenrolador manualsen a súa propia fonte de enerxíaemprégase. Para requisitos de velocidade de produción máis substanciais, ofrecemos un opcionaldesenrolador hidráulicoalimentado por unha estación hidráulica.

Guía

No corazón de toda a liña de produción atópase a máquina perfiladora, un compoñente indispensable. Construída a partir dunha peza sólida deferro fundido, esta máquina presume dunha estrutura robusta e está impulsada por un motor fiablesistema de cadeaA súa versatilidade permite a produción de varios tamaños con altura consistente. Os operadores introducen sen esforzo as dimensións planificadas na pantalla de control do PLC, o que activa...axustes automáticosde estacións de conformado a posicións precisas. Normalmente, os traballadores experimentados precisan aproximadamente 60 minutos para executar o proceso completo de cambio de dimensión, que abrangue tanto o movemento automático das estacións de conformado como a substitución manual da bobina de aceiro.

O/AUn puntoactúa como un punto de conformado fundamental para os axustes de ancho. A medida que as estacións de perfilado se moven ao longo dos carrís, cambian dinamicamente a posición deste punto de conformado crítico, o que permite a produción decaixa vigas con diferentes anchos.

Para o material dos rolos de conformado, escóllese o Gcr15, un aceiro con alto contido en cromo e coñecido pola súa dureza e resistencia ao desgaste excepcionais. Estes rolos son cromados para mellorar a súa lonxevidade, mentres que os eixes, fabricados con material 40Cr, son sometidos a un tratamento térmico para unha maior durabilidade.

Corte hidráulico voador

Despois de someterse ao proceso de perfilado, a bobina de aceiro adáptase gradualmente a un perfil en forma de C. Despois, unha máquina de corte hidráulica córtase con precisión á lonxitude requirida, mantendo unhaerro de lonxitude de corte dentro de 1 mmEste proceso de corte minimiza eficientemente o desperdicio de bobinas de aceiro e sincronízase coa velocidade de produción da máquina perfiladora, garantindo un funcionamento sen interrupcións e sen fisuras.

Plataforma

O perfil en C inicial transpórtase á plataforma superior e logo empúxase cara á plataforma inferior. Posteriormente, o segundo perfil en C empúxase coidadosamente cara á pendente central, onde un dispositivo de volteo o xira. Esta acción aliña e apila ordenadamente os dous perfís en C verticalmente.

Os rolos guía aseguran a aliñación dos dous perfís en C e as varillas de empuxe pneumáticas empúxanos cara á máquina de coser.

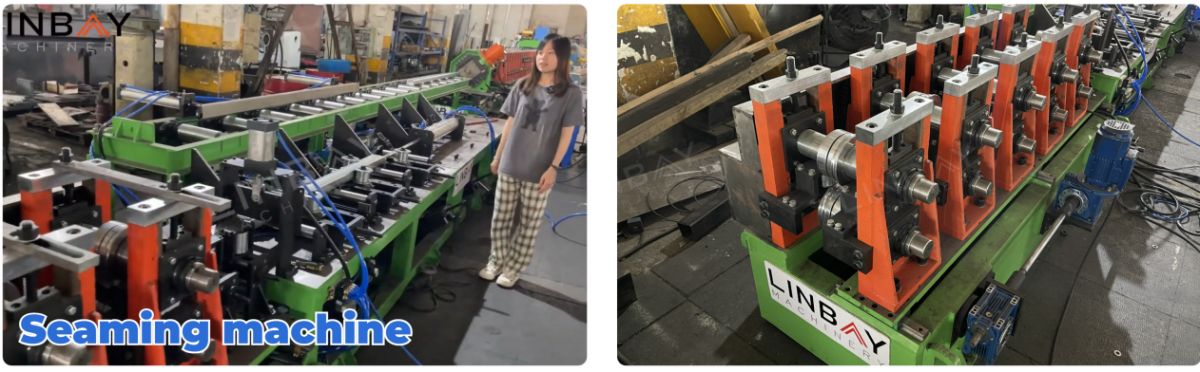

Máquina de coser

A máquina de coser reflicte a estrutura da máquina perfiladora, presumindo deestrutura de ferro fundido e sistema de accionamento por cadeaAxusta automaticamente as posicións da estación de costura segundo o ancho da viga da caixa. Esta innovaciónelimina a necesidade dun soldador, como tradicionalmente, requiríase que un traballador soldase os dous perfís en C nunha viga en caixón despois do conformado por laminación.

Codificador e PLC

A máquina perfiladora está equipada cunCodificador Koyo xaponés, que converte con precisión a lonxitude da bobina en sinais eléctricos para o armario de control do PLC. Esta precisión garanteerros de corte limitados a 1 mm, garantindo vigas de caixa de alta calidade e reducindo o desperdicio. Os operadores poden controlar a velocidade de produción, establecer dimensións, lonxitude de corte e moito máis a través da pantalla do PLC. O armario tamén almacena parámetros de uso común e ofrece protección contra sobrecargas, curtocircuítos e perdas de fase. A configuración do idioma na pantalla do PLC pódese personalizar para adaptarse ás preferencias do cliente.

Estación hidráulica

A nosa estación hidráulica, equipada con ventiladores eléctricos de refrixeración, disipa a calor de forma eficiente, garantindo un funcionamento prolongado e fiable cunha baixa taxa de avarías.

Garantía

No momento do envío, a placa de identificación indica claramente a data de entrega, o que proporciona unhadous anos de garantía para toda a liña de produción e unha impresionante garantía de cinco anos para rolos e eixes.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa