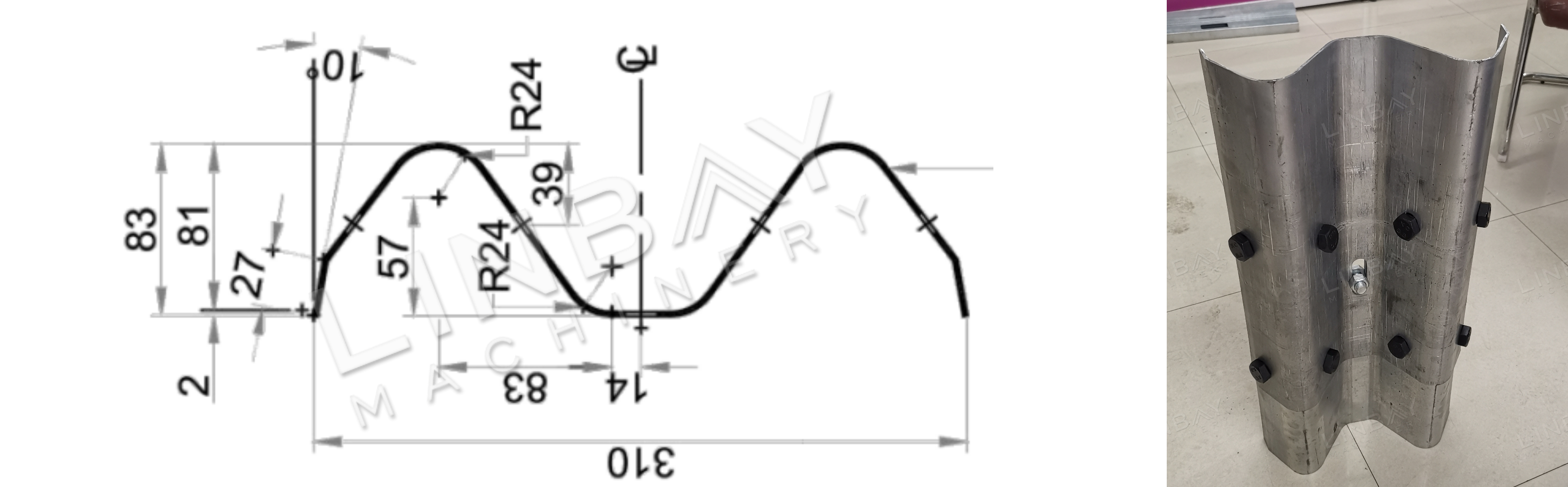

Perfil

A barandilla de viga en forma de W é un elemento de seguridade crucial en proxectos de infraestruturas de transporte como autoestradas, autoestradas e pontes. O seu nome provén da súa distintiva forma de "W", que presenta dobres picos. Normalmente fabricada con aceiro galvanizado ou laminado en quente, a barandilla de viga en forma de W ten un grosor que varía entre os 2 e os 4 mm.

Unha sección estándar de viga en forma de W ten unha lonxitude de 4 metros e conta con orificios preperforados en ambos extremos para facilitar a instalación. Para adaptarnos ás diversas necesidades dos clientes en canto a velocidade de produción e espazo dispoñible, ofrecemos solucións de perforación personalizables que se integran perfectamente na liña de produción da máquina de conformado primaria.

Caso real: principais parámetros técnicos

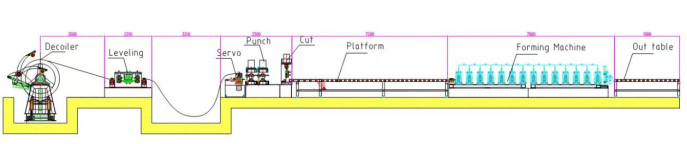

Diagrama de fluxo: Desenrolador hidráulico - Nivelador - Servoalimentador - Perforador hidráulico - Precorte - Plataforma - Guía - Formadora de rolos - Mesa de saída

1. Velocidade da liña: 0-12 m/min, axustable

2. Material axeitado: aceiro laminado en quente, aceiro laminado en frío

3. Grosor do material: 2-4 mm

4. Máquina perfiladora: estrutura de ferro fundido e xunta universal

5. Sistema de accionamento: Sistema de accionamento da caixa de cambios con eixe cardán de xunta universal.

6. Sistema de corte: cortar antes da formación de rolos, a formadora de rolos non se detén ao cortar.

7. Armario PLC: sistema Siemens.

Maquinaria

1. Desenrolador*1

2. Nivelador*1

3. Alimentador servo * 1

4. Perforadora hidráulica * 1

5. Máquina de corte hidráulica * 1

6. Plataforma*1

7. Máquina perfiladora * 1

8. Mesa de saída * 2

9. Armario de control PLC * 2

10. Estación hidráulica*2

11. Caixa de pezas de reposto (gratuíta) * 1

Tamaño do contedor: 2x40GP

Caso real: descrición

Desenrolador hidráulico

O desenrolador hidráulico conta con dous compoñentes de seguridade importantes: o brazo de prensado e o retenedor da bobina cara a fóra. Ao substituír as bobinas, o brazo de prensado suxeita a bobina no seu lugar de forma segura, evitando que se abra de golpe debido á tensión interna. Ao mesmo tempo, o retenedor da bobina cara a fóra garante que a bobina permaneza estable durante o proceso de desenrolamento.

O dispositivo de expansión do núcleo do desenrolador é axustable, capaz de contraerse ou expandirse para acomodar diámetros internos de bobinas que van dende 460 mm ata 520 mm.

Nivelador

O nivelador é esencial para aplanar a bobina e manter un grosor consistente. Empregar un nivelador separado garante un rendemento óptimo.

Tamén ofrecemos un desenrolador e nivelador combinados (desenrolador 2 en 1) para aforrar espazo e custos. Esta solución integrada simplifica a aliñación, a alimentación, a instalación e a depuración.

Alimentador servo

Equipado cun servomotor, o alimentador funciona practicamente sen atrasos de arranque e parada, o que permite un control preciso da lonxitude de alimentación da bobina para un punzonado preciso. Internamente, a alimentación pneumática protexe a superficie da bobina da abrasión.

Máquina de corte hidráulico de perforación e precorte

Para mellorar a eficiencia e a rendibilidade, o proceso de punzonado é xestionado por dúas estacións hidráulicas (dous moldes).

A primeira estación principal pode perforar 16 buratos á vez. Os buratos perforados na segunda estación aparecen só unha vez en cada viga, o que fai que a estación máis pequena sexa unha solución máis eficiente.

O precorte antes da perfiladora garante un funcionamento ininterrompido da máquina perfiladora, o que aumenta a velocidade de produción. Ademais, esta solución minimiza o desperdicio de bobinas de aceiro.

Guía

Os rolos guía situados diante da máquina perfiladora garanten a aliñación entre a bobina de aceiro e a máquina, evitando a distorsión da bobina durante o proceso de conformado.

Máquina perfiladora

Esta máquina perfiladora presenta unha estrutura de ferro fundido, con eixes universais que conectan os rolos de perfilado e as caixas de engrenaxes. A bobina de aceiro pasa por un total de 12 estacións de perfilado, sufrindo deformación ata que se adapta á forma de viga en W especificada nos debuxos do cliente.

A superficie dos rolos de formación está cromada para protexelos e prolongar a súa vida útil.

Opcional: Apilador automático

Ao final da liña de produción, o uso dun apilador automático pode reducir os custos da man de obra manual en aproximadamente dous traballadores. Ademais, debido ao peso dunha viga en forma de W de 4 metros de longo, a manipulación manual supón riscos para a seguridade.

Un apilador automático é unha opción común e eficiente nas liñas de produción de perfilado para mellorar tanto a eficiencia como a seguridade, cun prezo baseado na lonxitude. Os diferentes perfís requiren distintos métodos de apilado. Nesta liña de produción, un apilador automático de 4 metros de longo está equipado con tres ventosas adaptadas para perfís en forma de W. Estas ventosas agarran con seguridade a viga en W e colócana delicadamente na cinta transportadora para un apilado ordenado, facilitando o transporte.

Solución precortada VS solución poscortada

Velocidade de produción:Normalmente, as vigas de baranda miden 4 metros de longo. O precorte funciona a unha velocidade de 12 metros por minuto, o que permite a produción de 180 vigas por hora. O poscorte, que funciona a 6 metros por minuto, produce 90 vigas por hora.

Redución de residuos:Durante o corte, a solución precortada non xera ningún desperdicio nin perda. Pola contra, a solución poscorte produce un desperdicio de 18-20 mm por corte, segundo as especificacións do deseño.

Lonxitude do deseño da liña:Na solución de precorte, é necesaria unha plataforma de transferencia despois do corte, o que pode levar a un deseño da liña de produción lixeiramente máis longo en comparación coa solución de poscorte.

Lonxitude mínima:Na solución de precorte, existe un requisito dunha lonxitude mínima de corte para garantir que a bobina de aceiro abarque polo menos tres conxuntos de rolos de formación, proporcionando suficiente fricción para impulsala cara adiante. Pola contra, a solución de poscorte non ten unha restrición de lonxitude mínima de corte, xa que a máquina perfiladora aliméntase continuamente con bobina de aceiro.

Non obstante, dado que as vigas en W adoitan midir uns 4 metros de lonxitude, o que supera o requisito de lonxitude mínima, a elección entre solucións precortadas e poscortadas vólvese menos crítica para esta máquina perfiladora deseñada para vigas en W.

Consello amable:Recomendamos que os clientes seleccionen unha liña de produción en función das súas necesidades específicas de cantidade de produción. Para os provedores de perfís de vigas de garda-roupa, recoméndase a solución precortada. Malia o seu custo lixeiramente superior en comparación coa solución poscorte, as súas capacidades de produción melloradas poden compensar rapidamente calquera diferenza de custo.

Se estás a contratar para un proxecto de construción de tráfico, a solución de poscorte é máis axeitada. Ocupa menos espazo e xeralmente está dispoñible a un custo lixeiramente inferior.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa

Envíanos a túa mensaxe:

-

1-300x168.jpg)

Perfiladora para polines C y U (Corte antes del...

-

Máquina de perfilado de bloques separadores de barandas de autoestradas...

-

Perfiladora para Vigas Escalonadas con Soldadur...

-

Máquina formadora de rolos de escaleira de cables

-

Perfiladora de viga W para barandas de estrada con corte de postes...

-

Perfiladora de Marcos de Puertas