વિડિઓ

પર્ફિલ

બોક્સ બીમ એક મજબૂત વિકલ્પ તરીકે ઉભો છે જે માટે તૈયાર કરવામાં આવ્યો છેભારે કામ કરનારએપ્લિકેશનો. ખાસ કરીને, અમે રજૂ કરીએ છીએબે-ભાગ પ્રકારનો બોક્સ બીમતમારા વિચારણા માટે. સામાન્ય રીતે 1.5 થી 2 મીમી સુધીની જાડાઈવાળા કોલ્ડ-રોલ્ડ અથવા હોટ-રોલ્ડ સ્ટીલમાંથી બનાવટી, તે ચોક્કસ રીતે પસાર થાય છેરોલ ફોર્મિંગદ્રશ્ય આકર્ષણ અને ટકાઉ શક્તિનું સંતુલન સુનિશ્ચિત કરવા માટે કોટેડ કરતા પહેલા. એસેમ્બલીમાં સુરક્ષિત રીતે જોડાવવાનો સમાવેશ થાય છેરચાયેલા સી-આકારના સ્ટીલ પ્રોફાઇલના બે ટુકડા, જેના પરિણામે મજબૂત ટ્યુબ માળખું બને છે. બોક્સ બીમના ઉત્પાદન માટે, કોલ્ડ રોલ ફોર્મિંગ મશીન પસંદગીની પસંદગી તરીકે ઉભરી આવે છે, જે કાર્યક્ષમતા અને ચોકસાઇ પ્રદાન કરે છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

સ્ટીલ કોઇલ અને મશીનરી વચ્ચે સંરેખણ જાળવવા માટે માર્ગદર્શક રોલર્સ મહત્વપૂર્ણ છે, અસરકારક રીતેવિકૃતિ ટાળવીબોક્સ બીમનું. તેઓ સ્ટીલ કોઇલના રિબાઉન્ડ વિકૃતિને અટકાવીને, રચના પ્રક્રિયામાં પણ મહત્વપૂર્ણ ભૂમિકા ભજવે છે.સીધીતાબોક્સ બીમનો નોંધપાત્ર પ્રભાવ છેઉત્પાદનની ગુણવત્તા અને લોડ-બેરિંગ ક્ષમતાઓસમગ્ર શેલ્ફનું. ફોર્મિંગ લાઇન સાથે વ્યૂહાત્મક રીતે સ્થિત, માર્ગદર્શક રોલર્સ કાળજીપૂર્વક ગોઠવણીની ખાતરી કરે છે.માપદરેક માર્ગદર્શક રોલરના ધાર સુધીના અંતરનું મેન્યુઅલમાં કાળજીપૂર્વક દસ્તાવેજીકરણ કરવામાં આવ્યું છે, જે પરિવહન અથવા ઉત્પાદન દરમિયાન નાના વિસ્થાપનના કિસ્સામાં પણ, આ ડેટાના આધારે સીમલેસ ગોઠવણોને સક્ષમ બનાવે છે.

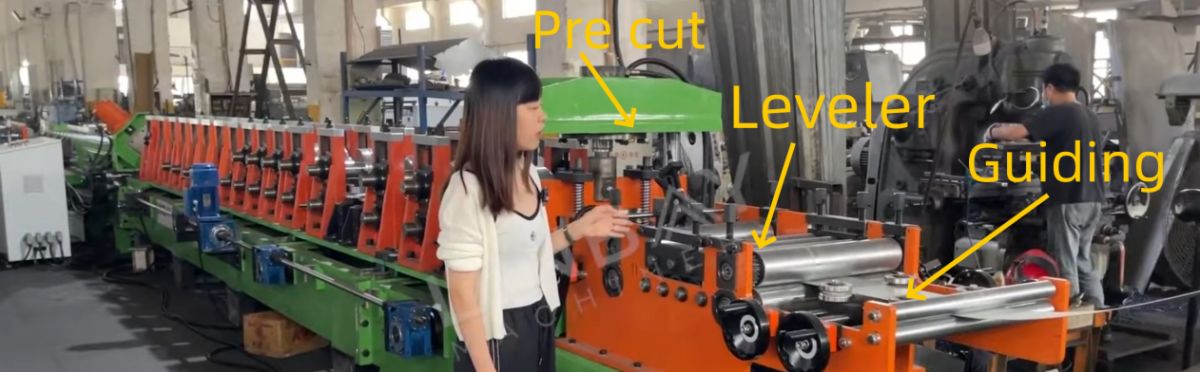

લેવલર

પહેલાના તબક્કાને અનુસરીને, સ્ટીલ કોઇલ લેવલિંગ પ્રક્રિયા તરફ આગળ વધે છે. અહીં, લેવલિંગ મશીન ખંતપૂર્વકસ્ટીલ કોઇલમાં હાજર કોઈપણ વક્રતાને દૂર કરે છે, જેનાથી તેની સપાટતા અને સમાંતરતામાં સુધારો થાય છે, પરિણામે અંતિમ ઉત્પાદન - બોક્સ બીમની ગુણવત્તામાં વધારો થાય છે. 2 ઉપલા અને 3 નીચલા લેવલિંગ રોલથી સજ્જ, લેવલિંગ મશીન અનુગામી ઉત્પાદન પગલાં માટે સ્ટીલ કોઇલ તૈયાર કરવામાં ખૂબ જ ચોકસાઈની ખાતરી કરે છે.

હાઇડ્રોલિક પ્રી-કટ

આ પ્રોડક્શન લાઇનમાંપોરેટ્સહાઇડ્રોલિક પ્રી-કટીંગ ડિવાઇસ,વિવિધ પહોળાઈ અને જાડાઈવાળા સ્ટીલ કોઇલના રિપ્લેસમેન્ટને સરળ બનાવવું, જ્યારે એક સાથેકોઇલનો બગાડ ઓછો કરવો.

રોલ ફોર્મિંગ મશીન

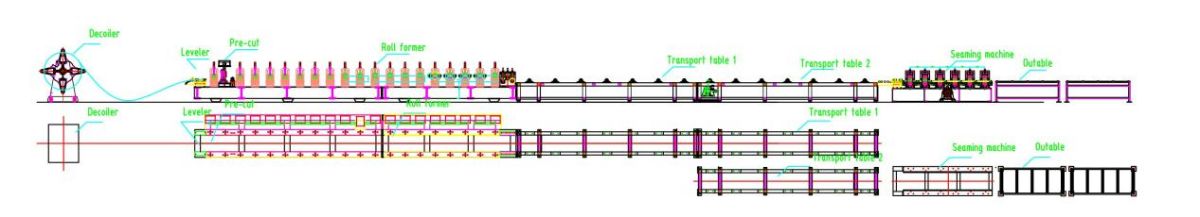

ફ્લો ચાર્ટ

મેન્યુઅલ ડીકોઇલર--માર્ગદર્શન--લેવલર--હાઇડ્રોલિક પ્રી કટ--રોલ ફોર્મિંગ મશીન--ફ્લાઇંગ હાઇડ્રોલિક કટ--પ્લેટફોર્મ--સીમિંગ મશીન--આઉટ ટેબલ

મુખ્ય ટેકનિકલ પરિમાણો

1.લાઇન ગતિ: 0-4 મીટર/મિનિટ, એડજસ્ટેબલ

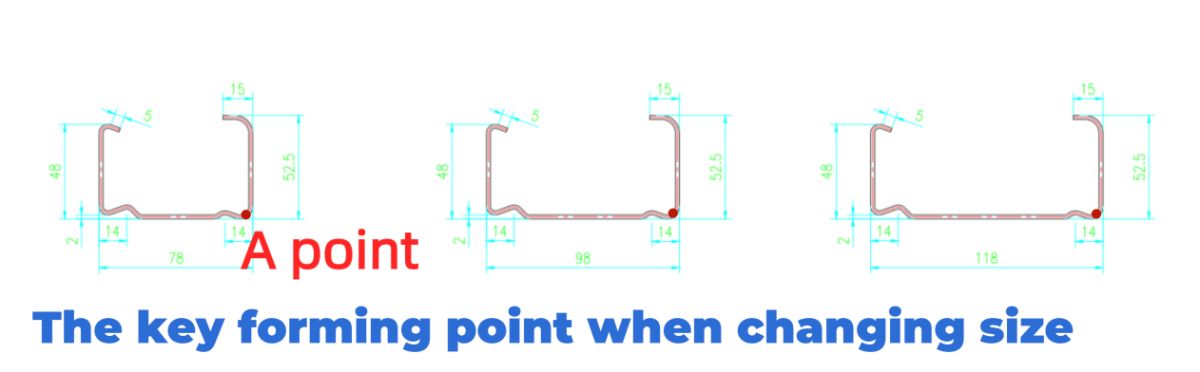

2. પ્રોફાઇલ્સ: બહુવિધ કદ - 50 મીમીની સમાન ઊંચાઈ, અને 80, 100, 120 મીમીની વિવિધ પહોળાઈ

૩. સામગ્રીની જાડાઈ: ૧.૫-૨ મીમી

૪. યોગ્ય સામગ્રી: ગરમ રોલ્ડ સ્ટીલ, કોલ્ડ રોલ્ડ સ્ટીલ, ગેલ્વેનાઈઝ્ડ સ્ટીલ

૫. રોલ ફોર્મિંગ મશીન: કાસ્ટ-આયર્ન સ્ટ્રુ

કચર અને ચેઇન ડ્રાઇવિંગ સિસ્ટમ.

૬. ફોર્મિંગ સ્ટેશનની સંખ્યા: ૧૮

૭. કટીંગ સિસ્ટમ: હાઇડ્રોલિક કટીંગ, કાપતી વખતે રોલ ફર્મર બંધ થતું નથી.

8. કદ બદલવું: આપમેળે.

9.PLC કેબિનેટ: સિમેન્સ સિસ્ટમ.

વાસ્તવિક કેસ-વર્ણન

મેન્યુઅલ ડેકોઇલર

મેન્યુઅલ ડીકોઇલર એ સાથે સજ્જ છેબ્રેકિંગ સિસ્ટમઅનવાઈન્ડિંગ રોલના તાણને નિયંત્રિત કરવા અને સરળ અનવાઈન્ડિંગ પ્રક્રિયા સુનિશ્ચિત કરવા માટે કાળજીપૂર્વક ડિઝાઇન કરાયેલ. અચાનક રિકોઇલનું જોખમ ઘટાડવા માટે, ખાસ કરીને 1.5 મીમીથી વધુ જાડાઈવાળા સ્ટીલ કોઇલ માટે,પ્રેસ હાથસ્ટીલ કોઇલને સુરક્ષિત રીતે સ્થાને રાખવા માટે ઉપયોગમાં લેવાય છે. વધુમાં, સ્ટીલ પ્રોટેક્શન લીફ્સ વ્યૂહાત્મક રીતે ઇન્સ્ટોલ કરેલા છે જેથી કોઇલ ખોલતી વખતે લપસી ન જાય. આ વિચારશીલ ડિઝાઇન માત્ર સલામતીમાં વધારો કરતી નથી પણઉચ્ચ ખર્ચ-અસરકારકતા, વિશ્વસનીય અને કાર્યક્ષમ કામગીરી સુનિશ્ચિત કરે છે.

આ સ્થિતિમાં, મેન્યુઅલ ડીકોઇલરપોતાના પાવર સ્ત્રોત વિનાકાર્યરત છે. વધુ નોંધપાત્ર ઉત્પાદન ગતિ જરૂરિયાતો માટે, અમે વૈકલ્પિક ઓફર કરીએ છીએહાઇડ્રોલિક ડેકોઇલરહાઇડ્રોલિક સ્ટેશન દ્વારા સંચાલિત.

માર્ગદર્શન

સમગ્ર ઉત્પાદન લાઇનના કેન્દ્રમાં રોલ ફોર્મિંગ મશીન રહેલું છે, જે એક અનિવાર્ય ઘટક છે. એક નક્કર ટુકડામાંથી બનેલ છેકાસ્ટ આયર્ન, આ મશીન મજબૂત માળખું ધરાવે છે અને વિશ્વસનીય દ્વારા સંચાલિત છેસાંકળ પદ્ધતિ. તેની વૈવિધ્યતા સતત ઊંચાઈ સાથે વિવિધ કદના ઉત્પાદનને સક્ષમ બનાવે છે. ઓપરેટરો પીએલસી કંટ્રોલ સ્ક્રીન પર આયોજિત પરિમાણોને સરળતાથી ઇનપુટ કરે છે, જે ટ્રિગર કરે છેસ્વચાલિત ગોઠવણોફોર્મિંગ સ્ટેશનોને ચોક્કસ સ્થિતિમાં લાવવા. સામાન્ય રીતે, અનુભવી કામદારોને સંપૂર્ણ પરિમાણ-બદલાવની પ્રક્રિયાને અમલમાં મૂકવા માટે લગભગ 60 મિનિટનો સમય લાગે છે, જેમાં ફોર્મિંગ સ્ટેશનોની સ્વચાલિત હિલચાલ અને સ્ટીલ કોઇલની મેન્યુઅલ રિપ્લેસમેન્ટ બંનેનો સમાવેશ થાય છે.

આએક બિંદુપહોળાઈ ગોઠવણો માટે મુખ્ય રચના બિંદુ તરીકે કાર્ય કરે છે. જેમ જેમ રોલ ફોર્મિંગ સ્ટેશનો રેલ સાથે આગળ વધે છે, તેમ તેમ તેઓ આ મહત્વપૂર્ણ રચના બિંદુની સ્થિતિને ગતિશીલ રીતે બદલી નાખે છે, જેનાથી ઉત્પાદન શક્ય બને છે.બોક્સ વિવિધ પહોળાઈવાળા બીમ.

રોલર્સ બનાવવાની સામગ્રી માટે, Gcr15 પસંદ કરવામાં આવ્યું છે - એક ઉચ્ચ-કાર્બન ક્રોમિયમ-બેરિંગ સ્ટીલ જે તેની અસાધારણ કઠિનતા અને ઘસારો પ્રતિકાર માટે પ્રખ્યાત છે. આ રોલર્સ તેમની ટકાઉપણું વધારવા માટે ક્રોમ-પ્લેટિંગમાંથી પસાર થાય છે, જ્યારે 40Cr સામગ્રીમાંથી બનાવેલા શાફ્ટ, વધારાની ટકાઉપણું માટે ગરમીની સારવારમાંથી પસાર થાય છે.

ફ્લાઇંગ હાઇડ્રોલિક કટ

રોલ ફોર્મિંગ પ્રક્રિયામાંથી પસાર થયા પછી, સ્ટીલ કોઇલ ધીમે ધીમે C-આકારના પ્રોફાઇલને અનુરૂપ બને છે. ત્યારબાદ તેને હાઇડ્રોલિક કટીંગ મશીન દ્વારા જરૂરી લંબાઈ સુધી ચોક્કસ રીતે કાપવામાં આવે છે, જે જાળવી રાખે છે1 મીમીની અંદર કાપવાની લંબાઈ ભૂલ. આ કટીંગ પ્રક્રિયા સ્ટીલ કોઇલના બગાડને કાર્યક્ષમ રીતે ઘટાડે છે અને રોલ ફોર્મિંગ મશીનની ઉત્પાદન ગતિ સાથે સુમેળ સાધે છે, જેનાથી સીમલેસ અને અવિરત કામગીરી સુનિશ્ચિત થાય છે.

પ્લેટફોર્મ

પ્રારંભિક સી-પ્રોફાઇલને ઉપરના પ્લેટફોર્મ પર પહોંચાડવામાં આવે છે અને પછી તેને નીચલા પ્લેટફોર્મ પર ધકેલવામાં આવે છે. ત્યારબાદ, બીજી સી-પ્રોફાઇલને કાળજીપૂર્વક મધ્યમ ઢોળાવ પર ધકેલવામાં આવે છે, જ્યાં એક ફ્લિપિંગ ડિવાઇસ તેને ફેરવે છે. આ ક્રિયા બે સી-પ્રોફાઇલને ઊભી રીતે ગોઠવે છે અને સરસ રીતે સ્ટેક કરે છે.

માર્ગદર્શક રોલર્સ બે સી-પ્રોફાઇલ્સનું સંરેખણ સુનિશ્ચિત કરે છે, અને ન્યુમેટિક પુશ સળિયા તેમને સીમિંગ મશીનમાં ધકેલે છે.

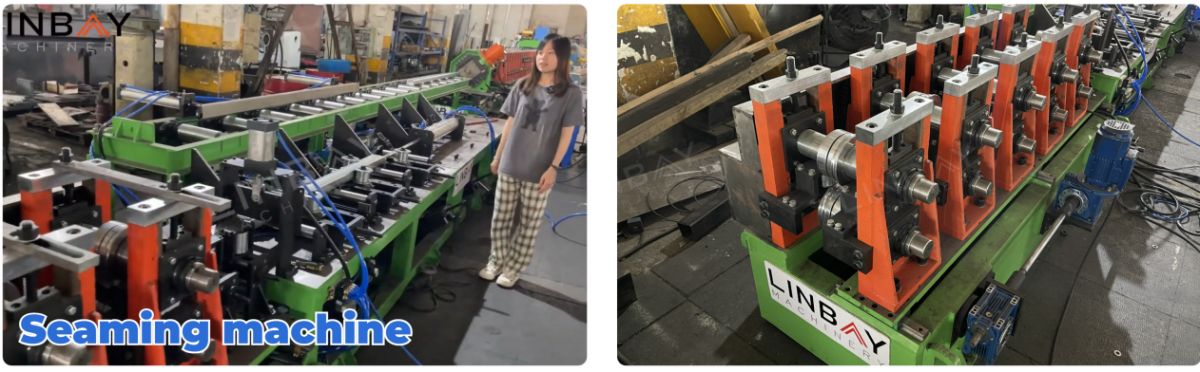

સીમિંગ મશીન

સીમિંગ મશીન રોલ ફોર્મિંગ મશીનની રચનાને પ્રતિબિંબિત કરે છે, જેકાસ્ટ-આયર્ન સ્ટ્રક્ચર અને ચેઇન ડ્રાઇવિંગ સિસ્ટમ. તે બોક્સ બીમની પહોળાઈ અનુસાર સીમિંગ સ્ટેશનની સ્થિતિને સ્વાયત્ત રીતે ગોઠવે છે. આ નવીનતાવેલ્ડરની જરૂરિયાત દૂર કરે છેપરંપરાગત રીતે, એક કાર્યકરને બે સી-પ્રોફાઇલ્સને રોલ-પછીના બોક્સ બીમમાં વેલ્ડ કરવાની જરૂર હતી.

એન્કોડર અને પીએલસી

રોલ ફોર્મિંગ મશીન એથી સજ્જ છેજાપાની કોયો એન્કોડર, જે PLC કંટ્રોલ કેબિનેટ માટે કોઇલ લંબાઈને ઇલેક્ટ્રિકલ સિગ્નલોમાં સચોટ રીતે રૂપાંતરિત કરે છે. આ ચોકસાઇ ગેરંટી આપે છેકાપવાની ભૂલો 1 મીમી સુધી મર્યાદિત છે, ઉચ્ચ-ગુણવત્તાવાળા બોક્સ બીમ સુનિશ્ચિત કરે છે અને કચરો ઘટાડે છે. ઓપરેટરો PLC સ્ક્રીન દ્વારા ઉત્પાદન ગતિ, પરિમાણો સેટ, કટીંગ લંબાઈ અને વધુને નિયંત્રિત કરી શકે છે. કેબિનેટ સામાન્ય રીતે ઉપયોગમાં લેવાતા પરિમાણોને પણ સંગ્રહિત કરે છે અને ઓવરલોડ, શોર્ટ સર્કિટ અને ફેઝ લોસ સામે રક્ષણ આપે છે. PLC સ્ક્રીન પર ભાષા સેટિંગ્સ ગ્રાહક પસંદગીઓને અનુરૂપ કસ્ટમાઇઝ કરી શકાય છે.

હાઇડ્રોલિક સ્ટેશન

અમારું હાઇડ્રોલિક સ્ટેશન, ઠંડક આપતા ઇલેક્ટ્રિક પંખાથી સજ્જ, ગરમીને કાર્યક્ષમ રીતે દૂર કરે છે, જે ઓછા નિષ્ફળતા દર સાથે લાંબા અને વિશ્વસનીય કામગીરી સુનિશ્ચિત કરે છે.

વોરંટી

શિપમેન્ટ વખતે, નેમપ્લેટ સ્પષ્ટપણે ડિલિવરીની તારીખ દર્શાવે છે, જે પૂરી પાડે છે કેસમગ્ર ઉત્પાદન લાઇન માટે બે વર્ષની ગેરંટી અને રોલર્સ અને શાફ્ટ માટે પ્રભાવશાળી પાંચ વર્ષની વોરંટી.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ