વિડિઓ

પર્ફિલ

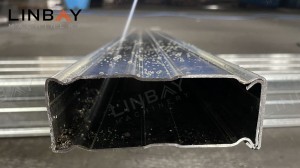

એક-ભાગનો બીમ એ એક મુખ્ય ઘટક છેહેવી-ડ્યુટી રેકસિસ્ટમ્સ, જેમાં લંબચોરસ બોક્સ જેવા ક્રોસ-સેક્શનનો સમાવેશ થાય છે. તેને કનેક્ટિંગ પ્લેટ્સ અને સ્ક્રૂનો ઉપયોગ કરીને એસેમ્બલ કરવામાં આવે છે, જે રેક અપરાઇટ્સ સાથે એક મજબૂત ફ્રેમવર્ક બનાવે છે. આ ડિઝાઇન શેલ્ફ સ્થિરતા અને મજબૂતાઈ સુનિશ્ચિત કરે છે, જે નોંધપાત્ર ભારને ટેકો આપવા સક્ષમ છે.

ઉત્પાદનમાં, એક-પીસ બોક્સ બીમ બનાવવા માટે એક જ સ્ટીલ કોઇલનો ઉપયોગ થાય છે.૧.૫-૨ મીમી જાડાઈ સાથે કોલ્ડ રોલ્ડ સ્ટીલ, હોટ રોલ્ડ સ્ટીલ, અથવા ગેલ્વેનાઈઝ્ડ સ્ટીલસામાન્ય રીતે ઉત્પાદન માટે વપરાય છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

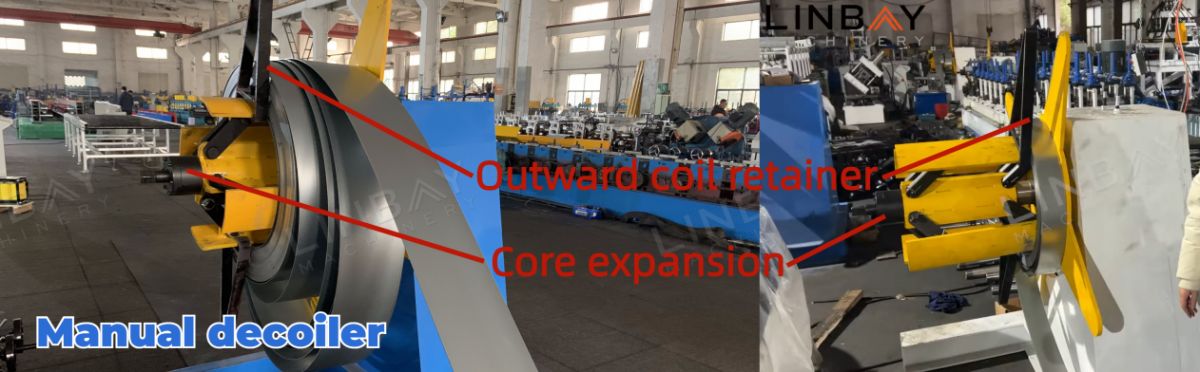

મેન્યુઅલ ડીકોઇલરને બ્રેક ડિવાઇસ સાથે ડિઝાઇન કરવામાં આવ્યું છે જે વિસ્તરણને સમાયોજિત કરે છે અને φ460-520 મીમીની રેન્જમાં સરળ અનકોઇલિંગ સુનિશ્ચિત કરે છે. સ્ટીલ કોઇલ બલ્કને રોકવા માટે પ્રેસ આર્મનો સમાવેશ કરવામાં આવ્યો છે, જ્યારે સ્ટીલ પ્રોટેક્શન લીવ્સ કોઇલ લપસતા અટકાવે છે, જે ખર્ચ-અસરકારકતા અને સલામતી બંનેમાં વધારો કરે છે.

આ કિસ્સામાં, પોતાના પાવર સ્ત્રોત વિના મેન્યુઅલ ડીકોઇલરનો ઉપયોગ કરવામાં આવે છે. ઉત્પાદન ક્ષમતા વધારવા માટે, અમે હાઇડ્રોલિક સ્ટેશન દ્વારા સંચાલિત વૈકલ્પિક હાઇડ્રોલિક ડીકોઇલર ઓફર કરીએ છીએ.

માર્ગદર્શન

સ્ટીલ કોઇલ અને મશીન વચ્ચે સંરેખણ જાળવવા માટે, ટ્યુબ બીમ વિકૃતિ અટકાવવા માટે માર્ગદર્શક રોલર્સ આવશ્યક છે. તેઓ રચના પ્રક્રિયા દરમિયાન સ્ટીલ કોઇલના રિબાઉન્ડ વિકૃતિને રોકવામાં પણ મદદ કરે છે. ટ્યુબ બોક્સ બીમની સીધીતા ઉત્પાદનની ગુણવત્તા અને રેકિંગ સિસ્ટમની લોડ-બેરિંગ ક્ષમતાને નોંધપાત્ર રીતે પ્રભાવિત કરે છે. ચોક્કસ સંરેખણ સુનિશ્ચિત કરવા માટે માર્ગદર્શક રોલર્સ સમગ્ર રચના રેખા સાથે વ્યૂહાત્મક રીતે સ્થિત છે. દરેક માર્ગદર્શક રોલરના ધાર સુધીના અંતરના માપન મેન્યુઅલમાં કાળજીપૂર્વક દસ્તાવેજીકૃત કરવામાં આવ્યા છે, આ ડેટાના આધારે ગોઠવણોને સરળ બનાવે છે, ભલે પરિવહન અથવા ઉત્પાદન દરમિયાન નાના વિસ્થાપન થાય.

લેવલર

ત્યારબાદ, સ્ટીલ કોઇલ લેવલર તરફ આગળ વધે છે, જ્યાં તેની વક્રતા અસરકારક રીતે દૂર કરવામાં આવે છે જેથી સપાટતા અને સમાંતરતામાં સુધારો થાય, જે ઉચ્ચ-ગુણવત્તાવાળા અંતિમ ઉત્પાદનોની ખાતરી કરે છે. આ કાર્યને કાર્યક્ષમ રીતે પૂર્ણ કરવા માટે લેવલરમાં 3 ઉપલા અને 4 નીચલા લેવલિંગ રોલર્સ છે.

ફ્લો ચાર્ટ

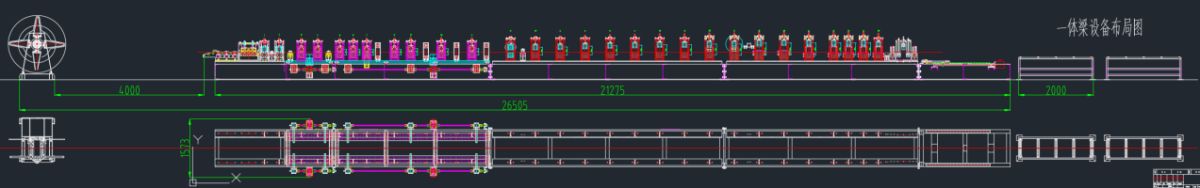

મેન્યુઅલ ડીકોઇલર--માર્ગદર્શન--લેવલર--રોલ ફોર્મિંગ મશીન--ફ્લાઇંગ સો કટ--આઉટ ટેબલ

મુખ્ય ટેકનિકલ પરિમાણો

1. લાઇન સ્પીડ: 5-6મીટર/મિનિટ કટીંગ લંબાઈ પર આધાર રાખે છે

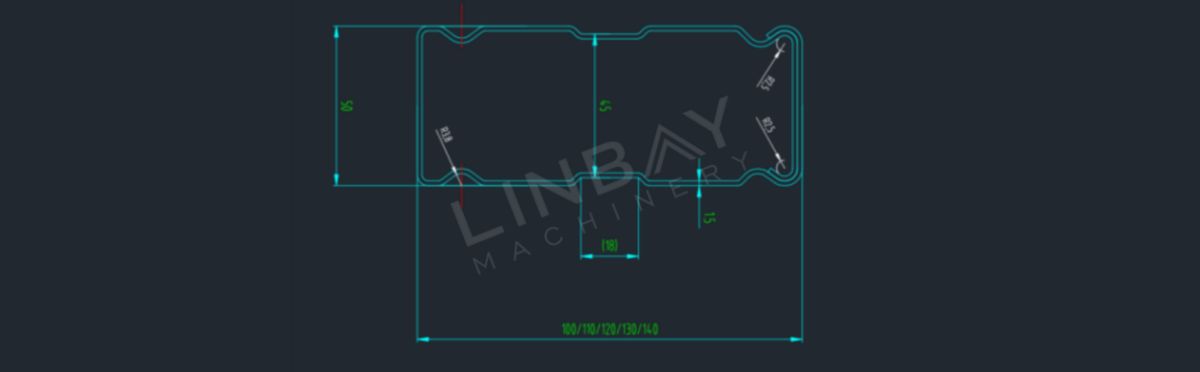

2. પ્રોફાઇલ્સ: બહુવિધ કદ - 50 મીમીની સમાન ઊંચાઈ, અને 100, 110, 120, 130, 140 મીમીની વિવિધ પહોળાઈ

૩. સામગ્રીની જાડાઈ: ૧.૯ મીમી (આ કિસ્સામાં)

૪. યોગ્ય સામગ્રી: ગરમ રોલ્ડ સ્ટીલ, કોલ્ડ રોલ્ડ સ્ટીલ, ગેલ્વેનાઈઝ્ડ સ્ટીલ

૫. રોલ ફોર્મિંગ મશીન: કાસ્ટ-આયર્ન સ્ટ્રક્ચર અને ચેઇન ડ્રાઇવિંગ સિસ્ટમ.

૬. ફોર્મિંગ સ્ટેશનની સંખ્યા: ૨૮

૭. કટીંગ સિસ્ટમ: સો કટીંગ, કાપતી વખતે રોલ ફર્મર બંધ થતું નથી.

8. કદ બદલવું: આપમેળે.

9.PLC કેબિનેટ: સિમેન્સ સિસ્ટમ.

વાસ્તવિક કેસ-વર્ણન

મેન્યુઅલ ડેકોઇલર

રોલ ફોર્મિંગ મશીન

રોલ ફોર્મિંગ મશીન ઉત્પાદન લાઇનના પાયાના પથ્થર તરીકે ઊભું છે, જેમાં 28 ફોર્મિંગ સ્ટેશનો અને મજબૂત કાસ્ટ-આયર્ન માળખું છે. મજબૂત સાંકળ સિસ્ટમ દ્વારા સંચાલિત, તે કાર્યક્ષમ રીતે વિવિધ કદના બોક્સ બીમનું ઉત્પાદન કરે છે જેમાં સમાન ઊંચાઈ અને પહોળાઈ હોય છે.૧૦૦ થી ૧૪૦ મીમી સુધી. ઓપરેટરો PLC કંટ્રોલ સ્ક્રીન દ્વારા ઇચ્છિત કદને સરળતાથી ઇનપુટ કરી શકે છે, જે ચોક્કસ સ્થિતિ માટે ફોર્મિંગ સ્ટેશનોના સ્વચાલિત ગોઠવણોને ટ્રિગર કરે છે. આ સ્વચાલિત પ્રક્રિયા, જેમાં કદમાં ફેરફારનો સમાવેશ થાય છે, તે લગભગ 10 મિનિટ લે છે, જે રેલ સાથે ફોર્મિંગ સ્ટેશનોની હિલચાલ દ્વારા સરળ બને છે, વિવિધ પહોળાઈ માટે 4 કી ફોર્મિંગ પોઇન્ટ્સને સમાયોજિત કરે છે.

ફોર્મિંગ રોલર્સ Gcr15 માંથી બનાવવામાં આવે છે, જે એક ઉચ્ચ-કાર્બન ક્રોમિયમ-બેરિંગ સ્ટીલ છે જે તેની કઠિનતા અને ઘસારો પ્રતિકાર માટે મૂલ્યવાન છે. આ રોલર્સ લાંબા સમય સુધી ટકાઉપણું માટે ક્રોમ-પ્લેટેડ છે, જ્યારે 40Cr સામગ્રીથી બનેલા શાફ્ટ, વધારાની મજબૂતાઈ માટે કાળજીપૂર્વક ગરમીની સારવારમાંથી પસાર થાય છે.

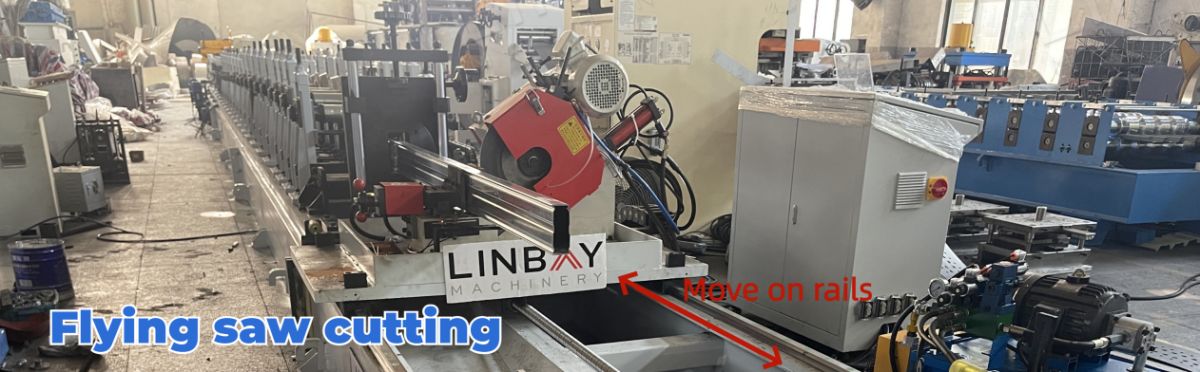

ફ્લાઇંગ સો કટ

બોક્સ બીમના બંધ આકાર માટે માળખાકીય અખંડિતતા જાળવવા અને કાપેલી ધારના વિકૃતિને રોકવા માટે ચોક્કસ કરવત કાપવાની જરૂર પડે છે. આ પદ્ધતિ સ્ટીલ કોઇલનો બગાડ ઘટાડે છે, જેનાથી કટીંગ સપાટીઓ ગડબડ વગર સુંવાળી થાય છે. ઉચ્ચ-ગુણવત્તાવાળા કરવત બ્લેડ ચોકસાઈ અને કઠિનતાની ખાતરી આપે છે, જ્યારે ઠંડક પ્રણાલી સતત કામગીરી માટે તેમના જીવનકાળને લંબાવે છે.

જોકે સો કાપવાની ઝડપ હાઇડ્રોલિક શીયરિંગ કરતા થોડી ધીમી છે, અમારું મોબાઇલ ફંક્શન ફોર્મિંગ મશીનની ઉત્પાદન ગતિ સાથે સુમેળ સુનિશ્ચિત કરે છે, જે અવિરત કામગીરી અને કાર્યક્ષમ કાર્યપ્રવાહને સક્ષમ બનાવે છે.

એન્કોડર અને પીએલસી

રોલ ફોર્મિંગ મશીન જાપાની કોયો એન્કોડરને એકીકૃત કરે છે જે PLC કંટ્રોલ કેબિનેટ માટે કોઇલ લંબાઈને ઇલેક્ટ્રિકલ સિગ્નલોમાં સચોટ રીતે અનુવાદિત કરે છે. અંદર એક ગતિ નિયંત્રક શીયરિંગ મશીનની સીમલેસ હિલચાલ સુનિશ્ચિત કરે છે, પ્રવેગક અથવા મંદી વિના ચોક્કસ કટીંગ લંબાઈ જાળવી રાખે છે. આના પરિણામે સતત સરળ અને સ્થિર વેલ્ડીંગ માર્ક્સ મળે છે, પ્રોફાઇલ ક્રેકીંગ અટકાવે છે અને પ્રીમિયમ-ગ્રેડ સ્ટેપ બીમ ઉત્પાદન સુનિશ્ચિત થાય છે.

ઓપરેટરો પાસે PLC કંટ્રોલ કેબિનેટ સ્ક્રીન દ્વારા ઉત્પાદન પરિમાણો પર સંપૂર્ણ નિયંત્રણ હોય છે, જેમાં ઉત્પાદન ગતિ, પ્રોફાઇલ પરિમાણો, કટીંગ લંબાઈ અને જથ્થોનો સમાવેશ થાય છે. મેમરી સાથેસંગ્રહસામાન્ય રીતે ઉપયોગમાં લેવાતા પરિમાણો માટે, ઓપરેટરો પુનરાવર્તિત પરિમાણ એન્ટ્રી વિના ઉત્પાદનને સુવ્યવસ્થિત કરી શકે છે. વધુમાં, PLC સ્ક્રીન ભાષાને વ્યક્તિગત પસંદગીઓને અનુરૂપ કસ્ટમાઇઝ કરી શકાય છે.

હાઇડ્રોલિક સ્ટેશન

અમારું હાઇડ્રોલિક સ્ટેશન, ઠંડક આપતા ઇલેક્ટ્રિક પંખાથી સજ્જ, ગરમીને કાર્યક્ષમ રીતે દૂર કરે છે, જે ઓછા નિષ્ફળતા દર સાથે લાંબા અને વિશ્વસનીય કામગીરી સુનિશ્ચિત કરે છે.

વોરંટી

શિપમેન્ટના દિવસે, વર્તમાન તારીખ મેટલ નેમપ્લેટ પર કોતરવામાં આવશે, જે સમગ્ર ઉત્પાદન લાઇન માટે બે વર્ષની ગેરંટી અને રોલર્સ અને શાફ્ટ માટે પાંચ વર્ષની વોરંટીની શરૂઆત દર્શાવે છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ