videó

Profil

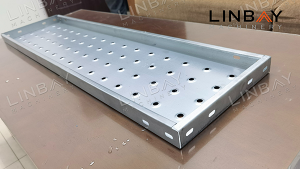

Az állványrendszer gerendáin elhelyezkedő polcpanel robusztus platformként szolgál az áruk biztonságos tárolására. Gyártási szakértelmünk a dupla hajlítású polcpanelek gyártására összpontosít, amelyek kiváló tartósságot kínálnak az egyszeres hajlítású típushoz képest. Ezenkívül ez a kialakítás kiküszöböli az éles, szabadon lévő széleket, előtérbe helyezve a felhasználó biztonságát.

Valós eset - Fő műszaki paraméterek

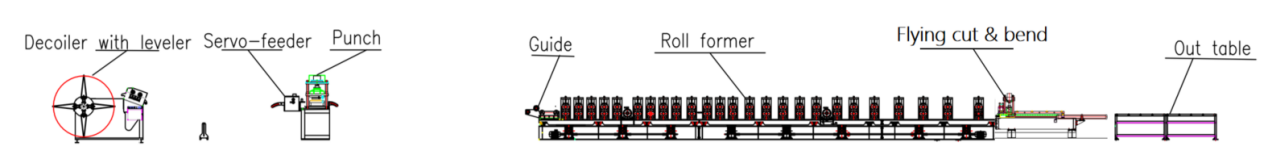

Folyamatábra

Hidraulikus lecsévélő szintezővel -- Szervoadagoló -- Hidraulikus lyukasztó -- Hengerlőgép -- Hidraulikus vágó és sajtoló -- Kiadóasztal

Fő műszaki paraméterek:

1. Vonalsebesség: 0 és 4 m/perc között állítható

2. Profilok: Különböző méretek, állandó magassággal, szélességben és hosszúságban eltérve

3. Anyagvastagság: 0,6-0,8 mm (ehhez az alkalmazáshoz)

4. Megfelelő anyag: Horganyzott acél

5. Hengerlőgép: Konzolos duplafalú panelszerkezetet és lánchajtású rendszert használ

6. Formázóállomások száma: 13

7. Vágórendszer: Egyidejű vágás és hajlítás; a hengerformázó a folyamat során működőképes marad

8. Méretbeállítás: Automatikus

9. PLC szekrény: Siemens rendszerrel felszerelt

Valós eset leírása

Hidraulikus lecsévélő szintezővel

A magtágulás 460 mm és 520 mm közötti belső acéltekercs-átmérőkhöz igazítható. A letekercselés során a külső tekercsrögzítők biztosítják, hogy az acéltekercs biztonságosan a letekercselőn maradjon, ezáltal megakadályozva a tekercs lecsúszását, növelve a munkavállalók biztonságát.

A szintező görgősorral van felszerelve, amelyek fokozatosan simítják az acéltekercset, hatékonyan eltávolítva a maradék feszültségeket.

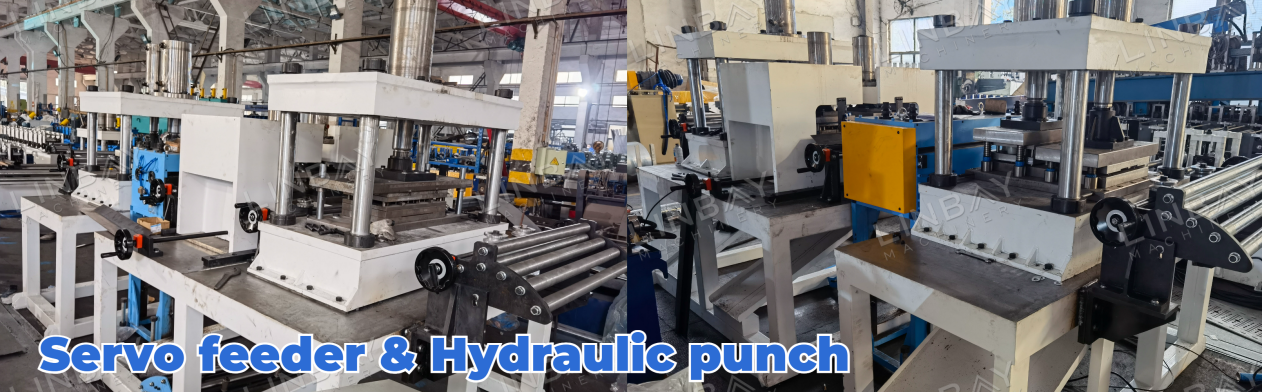

Szervoadagoló és hidraulikus lyukasztó

(1)Független hidraulikus lyukasztás

Ez a lyukasztórendszer függetlenül működik, nem osztozik a hengerlőgéppel közös gépalapon, így biztosítva a hengerlési folyamat zökkenőmentes és megszakítás nélküli végrehajtását. Az adagolót egy szervomotor hajtja, amelynek minimális az indítási-leállítási késleltetése. Ez lehetővé teszi az acéltekercs tekercsadagolóban történő előrehaladásának precíz szabályozását, biztosítva a pontos és hatékony lyukasztást.

(2) Optimalizált öntőforma-megoldás

A polcpanelen lévő lyukakat bevágásokra, funkcionális lyukakra és alsó folytonos lyukakra osztják. Mivel ezek a lyuktípusok egyetlen polcpanelen eltérő gyakorisággal fordulnak elő, a hidraulikus lyukasztógép négy dedikált formával van felszerelve, amelyek mindegyike egy adott lyuktípushoz készült. Ez a beállítás úgy van kialakítva, hogy hatékonyan elvégezze az egyes lyukasztási típusokat, ezáltal növelve az általános hatékonyságot és termelékenységet.

Jeladó és PLC

Az enkóder az érzékelt acéltekercs-hosszakat elektromos jelekké alakítja, amelyeket aztán a PLC vezérlőszekrényébe küld. A vezérlőszekrényben a kezelők kezelhetik a gyártási sebességet, az egyedi gyártási mennyiséget, a vágási hosszt és egyéb paramétereket. A pontos méréseknek és az enkódertől kapott visszajelzéseknek köszönhetően a vágógép a vágási hibákat a megengedett határokon belül tudja tartani.±1 mm.

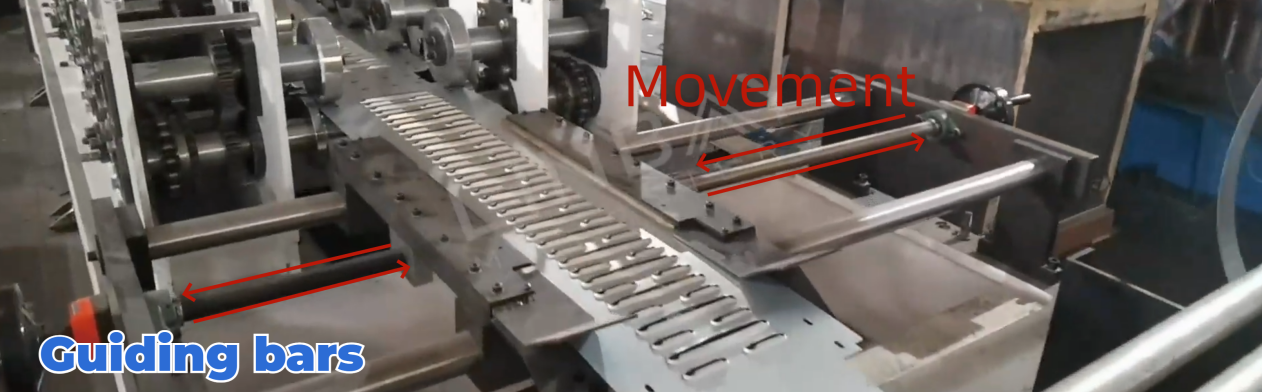

hengerlőgép

Mielőtt a tekercs a hengerlőgépbe kerülne, állítható vezetőrudakon halad át. Ezeket a rudakat az acéltekercs szélességének megfelelően állítják be, biztosítva, hogy az pontosan illeszkedjen a gyártósori gépekhez a középvonal mentén. Ez az igazítás elengedhetetlen a polcpanel egyenességének és teherbírásának fenntartásához.

Ez az alakítógép duplafalú konzolos szerkezetet használ. Mivel a formázás csak a panel két oldalán szükséges, a görgőanyag megtakarítása érdekében konzolos görgős kialakítást alkalmaznak. A lánchajtású rendszer hajtja a görgőket és erőt fejt ki az acéltekercsre, lehetővé téve annak előrehaladását és alakítását.

A gép különböző szélességű polcpaneleket képes előállítani. A dolgozók a PLC vezérlőszekrény paneljébe adják be a kívánt méreteket. A jel vétele után a jobb oldalon található formázóállomás automatikusan a sínek mentén mozog. Az acéltekercs formázási pontjai a formázóállomás és a formázóhengerek mozgásával igazodnak.

Egy jeladó is be van építve a formázóállomás mozgásának távolságának érzékelésére, biztosítva a pontosságot a méretek változtatásakor. Ezenkívül két helyzetérzékelő is található benne: az egyik a formázóállomás legtávolabbi, a másik pedig a legközelebbi távolság érzékelésére, amelyet a síneken el tud haladni. A legtávolabbi helyzetérzékelő megakadályozza a formázóállomás túlzott mozgását, elkerülve a megcsúszást, míg a legközelebbi helyzetérzékelő megakadályozza, hogy a formázóállomás túlságosan befelé mozduljon, így elkerülve az ütközéseket.

Hidraulikus vágás és hajlítás

Az ezen a gyártósoron gyártott polcpanelek széles oldalán dupla hajlítások találhatók. Terveztünk egy integrált vágó- és hajlítószerszámot, amely lehetővé teszi mind a vágást, mind a dupla hajlítást egyetlen gépen belül. Ez a kialakítás nemcsak a gyártósor hosszát és a gyártócsarnok alapterületét takarítja meg, hanem csökkenti a gyártási időt is.

Vágás és hajlítás közben a vágógép alapja a hengerlőgép gyártási sebességével szinkronban tud előre és hátra mozogni. Ez biztosítja a megszakítás nélküli termelést és növeli a hatékonyságot.

Más megoldás

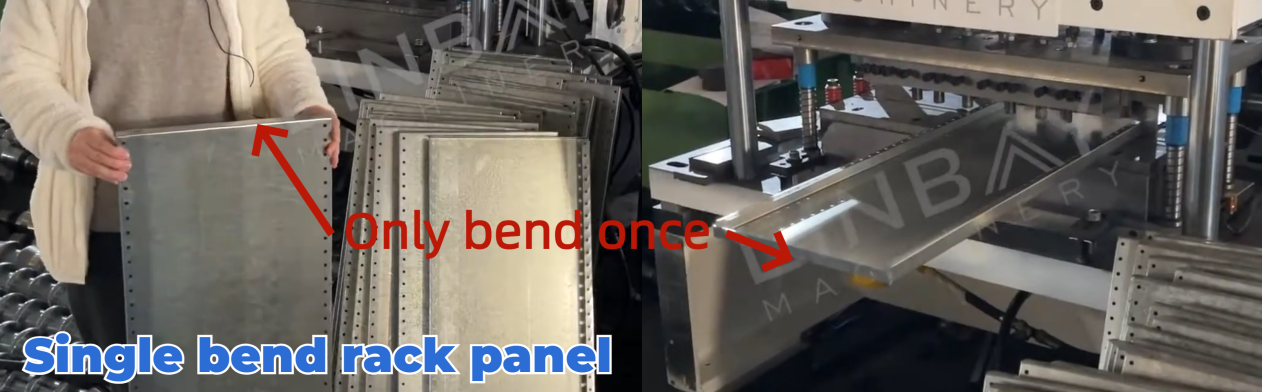

Ha felkeltették az érdeklődését az egy hajlítású polcpanelek, kattintson a képre, hogy mélyebben belemerüljön a részletes gyártási folyamatba, és megnézze a hozzá tartozó videót.

Főbb különbségek:

A dupla hajlítású típus kiváló tartósságot kínál, míg az egy hajlítású típus a tárolási igényeket is megfelelően kielégíti.

A dupla hajlítású típus élei nem élesek, ami fokozza a biztonságot, míg az egyszeres hajlítású típus élesebb szélekkel rendelkezhet.

1. Tekercselő

2. Etetés

3. Ütés

4. Hengerlőformázó állványok

5. Vezetőrendszer

6. Vágórendszer

Mások

Kifelé asztal