VIDEÓ

Perfil

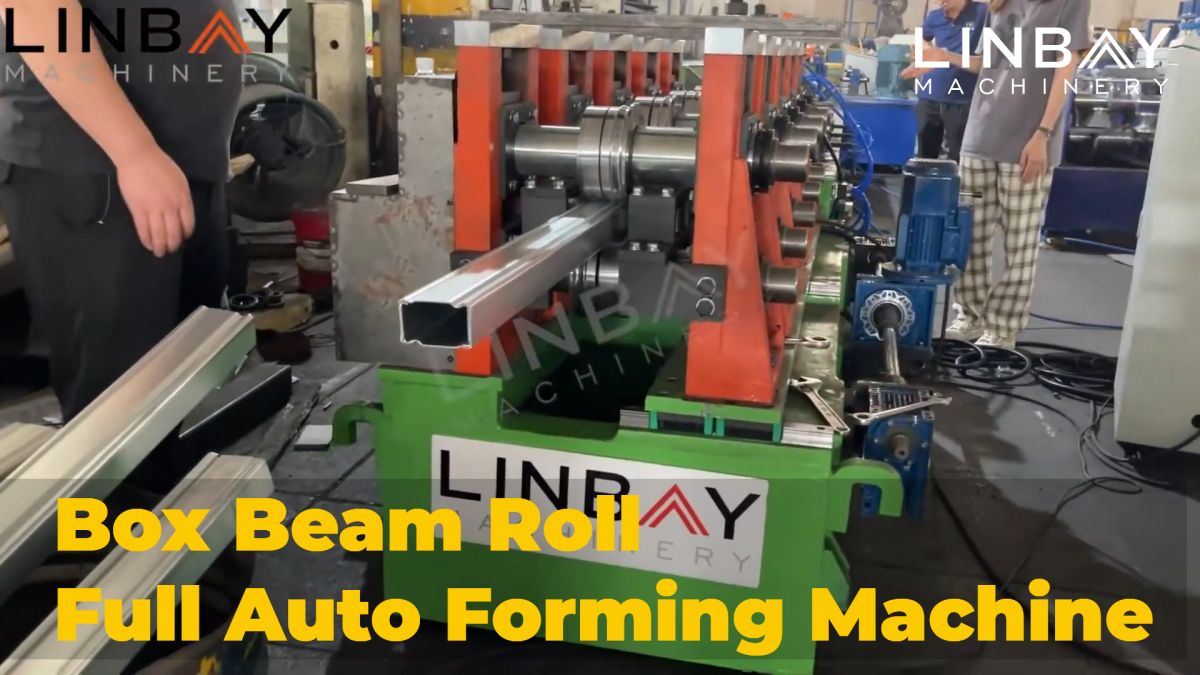

A dobozgerenda robusztus, testreszabott opcióként szolgálnagy teherbírásúalkalmazások. Konkrétan bemutatunk egykétrészes típusú dobozgerendaaz Ön megfontolására. Általában hidegen vagy melegen hengerelt acélból kovácsolják, 1,5 és 2 mm közötti vastagságban, és precíz megmunkáláson megy keresztül.hengerléses alakításbevonatolás előtt, hogy biztosítsák a vizuális megjelenés és a tartós szilárdság egyensúlyát. Az összeszerelés magában foglalja a biztonságos összeillesztéstkét darab formázott C alakú acélprofil, ami egy masszív csőszerkezetet eredményez. A dobozgerendák gyártásához a hideghengerlő gép az előnyben részesített választás, amely hatékonyságot és pontosságot kínál.

Valós eset - Fő műszaki paraméterek

A vezetőgörgők kulcsfontosságúak az acéltekercs és a gép közötti illesztésben, hatékonyantorzítás elkerülésea dobozgerenda. Emellett létfontosságú szerepet játszanak az alakítási folyamatban, megakadályozva az acéltekercs visszapattanó deformációját.Az egyenességa dobozgerenda jelentős mértékben lenga termék minősége és teherbírásaa teljes polcról. A formázási vonal mentén stratégiailag elhelyezett vezetőgörgők biztosítják a precíz igazítást.MérésekAz egyes vezetőgörgők peremtől való távolságát aprólékosan dokumentálják a kézikönyvben, lehetővé téve a zökkenőmentes beállítást ezen adatok alapján, még a szállítás vagy a gyártás során fellépő kisebb elmozdulások esetén is.

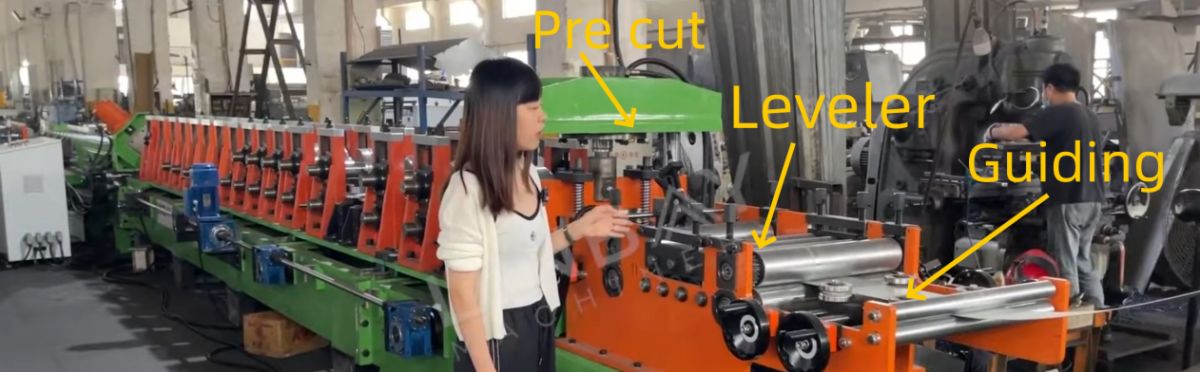

Szintező

Az előző szakaszt követően az acéltekercs a szintezési folyamatba lép. Itt a szintezőgép szorgalmasankiküszöböli az acéltekercsben található görbületet, ezáltal javítva annak síkfelületét és párhuzamosságát, következésképpen növelve a végtermék – a dobozgerenda – minőségét. A 2 felső és 3 alsó simítógörgővel felszerelt szintezőgép aprólékos pontosságot biztosít az acéltekercs előkészítése során a következő gyártási lépésekhez.

Hidraulikus elővágás

Ez a gyártósor magában foglaljaporátokhidraulikus elővágó berendezés,a különböző szélességű és vastagságú acéltekercsek cseréjének egyszerűsítése, miközben egyidejűlegtekercshulladék minimalizálása.

Hengerlőgép

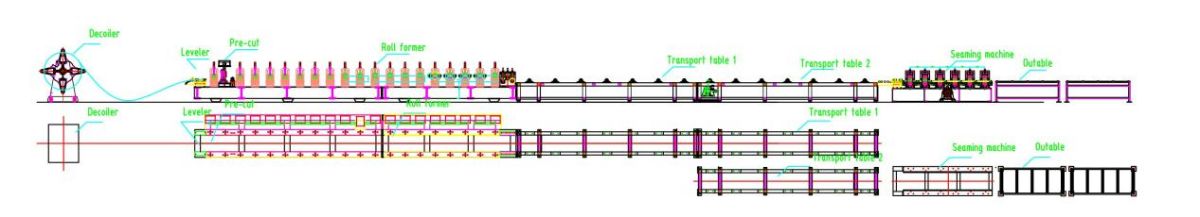

Folyamatábra

Kézi lecsévélő--Vezetés--Simító--Hidraulikus elővágás--Tekercselőgép--Repülő hidraulikus vágás--Platform--Vágógép--Kiadóasztal

Fő műszaki paraméterek

1. Vonalsebesség: 0-4 m/perc, állítható

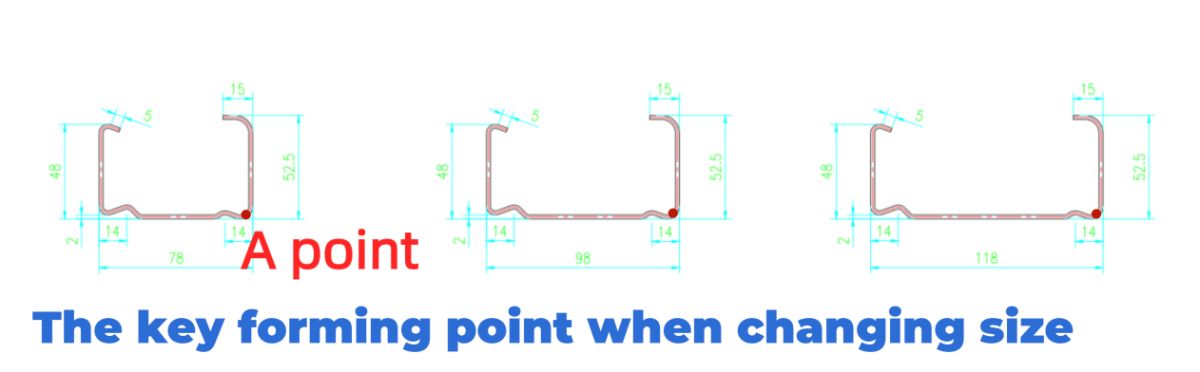

2.Profilok: Több méret - azonos magasság 50 mm, és különböző szélességek 80, 100, 120 mm

3. Anyagvastagság: 1,5-2 mm

4. Megfelelő anyag: Melegen hengerelt acél, hidegen hengerelt acél, horganyzott acél

5. Hengerlőgép: Öntöttvas szerkezet

szerkezet és lánchajtású rendszer.

6. Formázóállomások száma: 18

7.Vágórendszer: Hidraulikus vágás, a tekercsformázó nem áll meg vágás közben.

8. Méret módosítása: Automatikusan.

9.PLC szekrény: Siemens rendszer.

Valós eset leírása

Kézi lecsévélő

A kézi lecsévélő fel van szerelve egyfékrendszeraprólékosan úgy tervezték, hogy szabályozza a letekercselő tekercs feszességét és biztosítsa a sima letekercselési folyamatot. A hirtelen visszarúgás kockázatának csökkentése érdekében, különösen az 1,5 mm-nél vastagabb acéltekercsek esetében,egy nyomókar... az acéltekercs biztonságos rögzítésére szolgál. Továbbá, stratégiailag elhelyezett acél védőlapok megakadályozzák a tekercs elcsúszását letekerés közben. Ez az átgondolt kialakítás nemcsak a biztonságot növeli, hanem...magas költséghatékonyság, biztosítva a megbízható és hatékony működést.

Ebben az esetben egy kézi lecsévélősaját áramforrás nélkülalkalmazott. Jelentősebb gyártási sebességkövetelmények esetén opcionálishidraulikus lecsévélőhidraulikus állomás hajtja.

Irányítás

A teljes gyártósor szívében a hengerlőformázó gép található, egy nélkülözhetetlen alkatrész. Egy tömör darabból készültöntöttvas, ez a gép robusztus szerkezettel büszkélkedhet, és egy megbízhatóláncrendszerSokoldalúságának köszönhetően különböző méretek gyártása állandó magassággal lehetséges. A kezelők könnyedén megadhatják a tervezett méreteket a PLC vezérlőképernyőjén, ami elindítja a...automatikus beállításokformázóállomások pontos pozícióba helyezése. A tapasztalt munkásoknak jellemzően körülbelül 60 percre van szükségük a teljes méretváltoztatási folyamat végrehajtásához, amely magában foglalja mind a formázóállomások automatikus mozgatását, mind az acéltekercs kézi cseréjét.

AEgy pontforgóalakítási pontként működik a szélesség beállításához. Ahogy a hengerlőformázó állomások a sínek mentén mozognak, dinamikusan eltolják ennek a kritikus alakítási pontnak a helyzetét, lehetővé téve a következők gyártását:doboz különböző szélességű gerendák.

Az alakítóhengerek anyagának Gcr15-öt választottak – egy magas széntartalmú, krómtartalmú acélt, amely kivételes keménységéről és kopásállóságáról ismert. Ezek a hengerek krómozáson esnek át a hosszú élettartam növelése érdekében, míg a 40Cr anyagból készült tengelyek hőkezelésen esnek át a nagyobb tartósság érdekében.

Repülő hidraulikus vágás

A hengerlési folyamat után az acéltekercs fokozatosan C alakú profilt vesz fel. Ezután egy hidraulikus vágógép pontosan a kívánt hosszúságra vágja, miközben avágási hossz hiba 1 mm-en belülEz a vágási folyamat hatékonyan minimalizálja az acéltekercs-pazarlást, és szinkronizálódik a hengerlőgép gyártási sebességével, biztosítva a zökkenőmentes és megszakítás nélküli működést.

Platform

A kezdeti C-profilt a felső platformra szállítják, majd az alsó platformra tolják. Ezt követően a második C-profilt óvatosan a középső lejtőre tolják, ahol egy átfordító eszköz elforgatja. Ez a művelet a két C-profilt függőlegesen egymáshoz igazítja és szépen egymásra helyezi.

A két C-profil illesztését vezetőgörgők biztosítják, a pneumatikus tolórudak pedig a varratvágó gépbe tolják azokat.

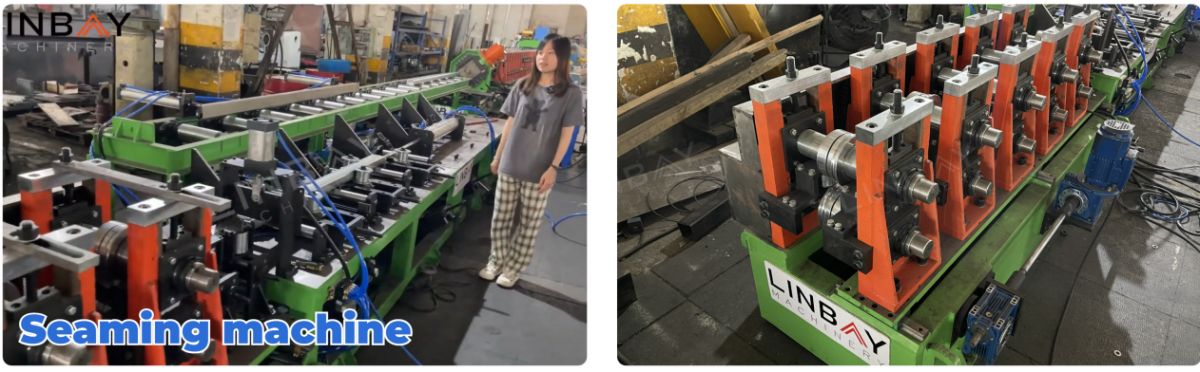

Varrógép

A varratkészítő gép a hengerlőgép szerkezetét tükrözi, és a következő tulajdonságokkal büszkélkedhet:öntöttvas szerkezet és lánchajtású rendszerA dobozgerenda szélességének megfelelően automatikusan állítja be a varratállomás pozícióit. Ez az innováció...szükségtelenné teszi a hegesztőgépetA hagyományos módon egy munkásnak kellett a két C-profilt egy zártszelvényű gerendává hegesztenie a hengerlés utáni alakítás után.

Jeladó és PLC

A hengerlőgép fel van szerelve egyJapán Koyo kódoló, amely pontosan átalakítja a tekercshosszt elektromos jelekké a PLC vezérlőszekrény számára. Ez a pontosság garantáljaa vágási hibák 1 mm-re korlátozódnak, biztosítva a kiváló minőségű szekrénygerendákat és csökkentve a hulladékot. A kezelők a PLC képernyőjén keresztül szabályozhatják a gyártási sebességet, beállíthatják a méreteket, a vágási hosszt és egyebeket. A szekrény a gyakran használt paramétereket is tárolja, és védelmet nyújt a túlterhelés, a rövidzárlat és a fáziskiesés ellen. A PLC képernyőjén a nyelvi beállítások testreszabhatók az ügyfél preferenciáinak megfelelően.

Hidraulikus állomás

Hűtőelektromos ventilátorokkal felszerelt hidraulikus állomásunk hatékonyan vezeti el a hőt, biztosítva a hosszabb és megbízható működést alacsony meghibásodási arány mellett.

Garancia

Szállításkor a névtábla egyértelműen feltünteti a szállítás dátumát, biztosítva akét év garancia a teljes gyártósorra és lenyűgöző öt év garancia a görgőkre és tengelyekre.

1. Tekercselő

2. Etetés

3. Ütés

4. Hengerlőformázó állványok

5. Vezetőrendszer

6. Vágórendszer

Mások

Kifelé asztal