VIDEO

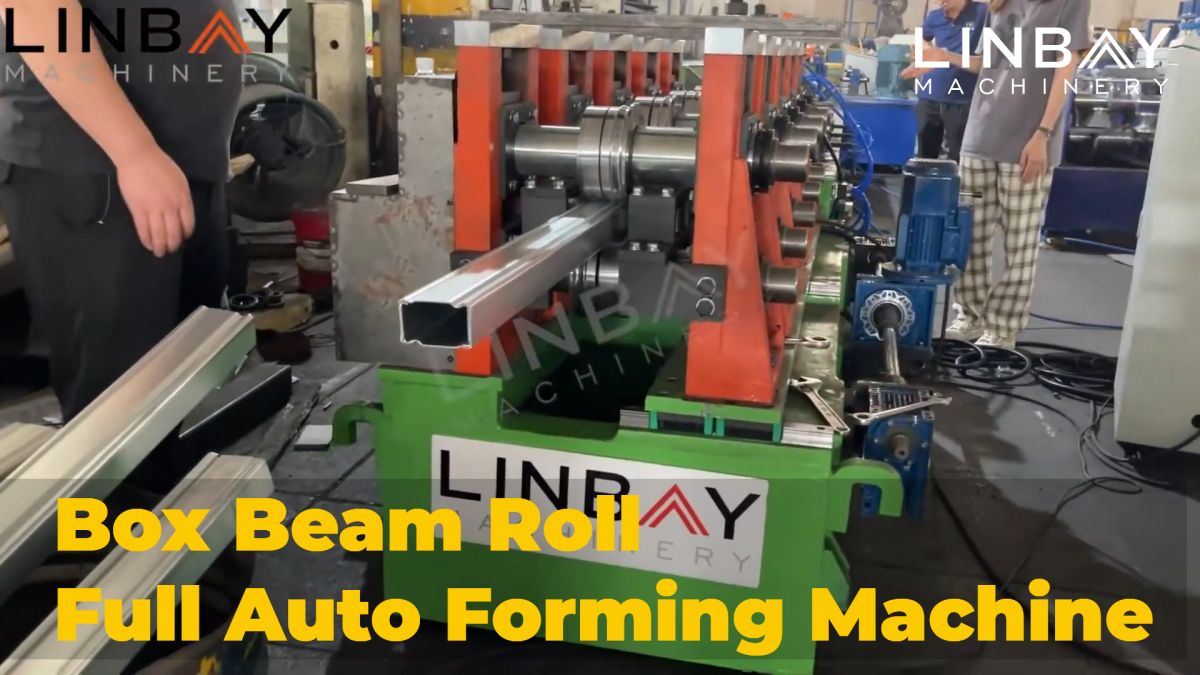

Profilo

La trave scatolare rappresenta un'opzione robusta su misura perpesanteapplicazioni. Nello specifico, presentiamo unatrave a cassone in due pezziper la vostra considerazione. Tipicamente forgiato da acciaio laminato a freddo o a caldo con uno spessore che va da 1,5 a 2 mm, viene sottoposto a preciseprofilatura a rulliprima di essere rivestito per garantire un equilibrio tra aspetto estetico e resistenza duratura. L'assemblaggio prevede l'unione sicuradue pezzi di profili in acciaio a forma di C, che si traduce in una robusta struttura tubolare. Per la produzione di travi scatolari, la profilatrice a freddo si rivela la scelta preferita, offrendo efficienza e precisione.

Caso reale - Parametri tecnici principali

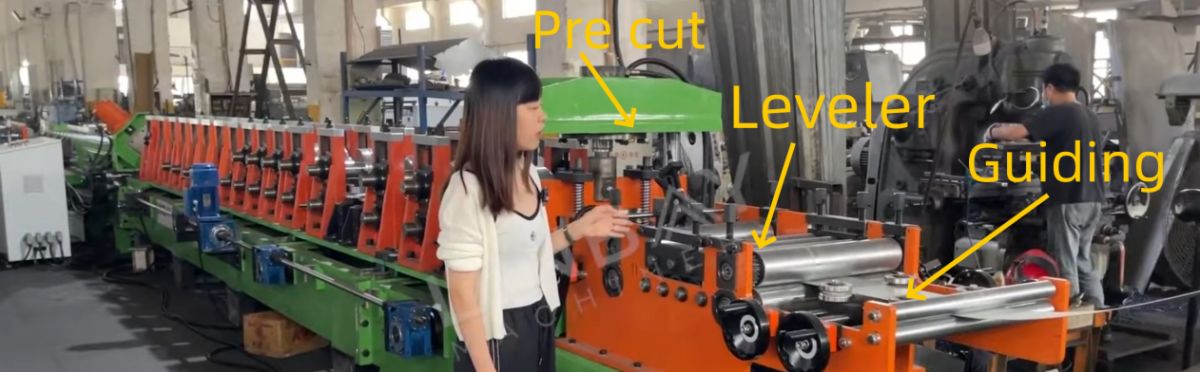

I rulli guida sono fondamentali per mantenere l'allineamento tra la bobina di acciaio e il macchinario, in modo efficaceevitare distorsionidella trave scatolare. Svolgono inoltre un ruolo fondamentale nel processo di formatura, impedendo la deformazione di rimbalzo della bobina di acciaio.La rettilineitàdella trave scatolare esercita una notevole influenza suqualità del prodotto e capacità di caricodell'intero scaffale. Posizionati strategicamente lungo la linea di formatura, i rulli guida garantiscono un allineamento meticoloso.Misuredella distanza di ciascun rullo guida dal bordo sono meticolosamente documentate nel manuale, consentendo regolazioni senza soluzione di continuità basate su questi dati, anche in caso di piccoli spostamenti durante il trasporto o la produzione.

Livellatore

Dopo la fase precedente, la bobina d'acciaio passa al processo di livellamento. Qui, la macchina livellatrice lavora diligentementeelimina qualsiasi curvatura presente nella bobina d'acciaio, migliorandone così la planarità e il parallelismo, con conseguente miglioramento della qualità del prodotto finale: la trave scatolare. Dotata di 2 rulli di spianatura superiori e 3 inferiori, la spianatrice garantisce una precisione meticolosa nella preparazione della bobina di acciaio per le successive fasi di produzione.

Pre-taglio idraulico

Questa linea di produzione comprendeporatiun dispositivo di pretaglio idraulico,semplificare la sostituzione di bobine di acciaio con larghezze e spessori variabili, mentre contemporaneamenteminimizzando gli sprechi di bobina.

Macchina profilatrice a rulli

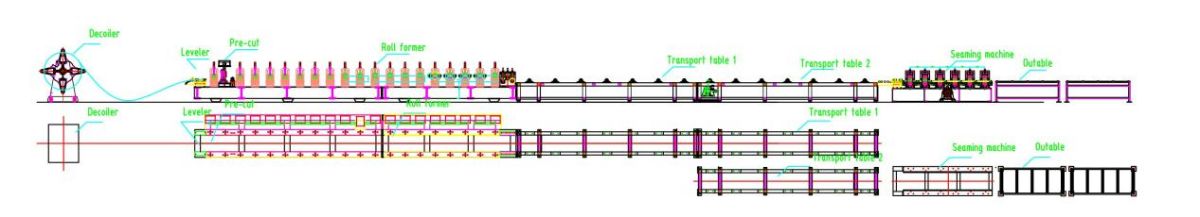

Diagramma di flusso

Svolgitore manuale - Guida - Livellatore - Pretaglio idraulico - Macchina profilatrice - Taglio idraulico volante - Piattaforma - Macchina aggraffatrice - Tavolo esterno

Parametri tecnici principali

1. Velocità della linea: 0-4 m/min, regolabile

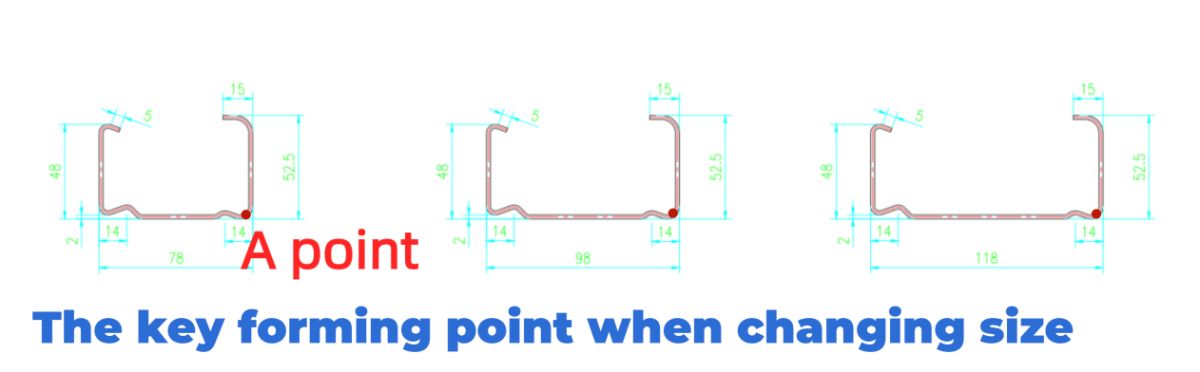

2. Profili: più dimensioni: stessa altezza di 50 mm e larghezza diversa di 80, 100, 120 mm

3. Spessore del materiale: 1,5-2 mm

4. Materiale adatto: acciaio laminato a caldo, acciaio laminato a freddo, acciaio zincato

5.Macchina profilatrice: Struttura in ghisa

struttura e sistema di trasmissione a catena.

6. Numero di stazioni di formatura: 18

7. Sistema di taglio: taglio idraulico, il rullo formatore non si ferma durante il taglio.

8. Modifica delle dimensioni: automatica.

9.Armadio PLC: sistema Siemens.

Caso reale-Descrizione

Svolgitore manuale

Lo svolgitore manuale è dotato di unsistema frenanteProgettato meticolosamente per regolare la tensione del rullo di svolgimento e garantire un processo di svolgimento fluido. Per ridurre il rischio di contraccolpi improvvisi, in particolare per bobine di acciaio di spessore superiore a 1,5 mm,un braccio di stampaviene utilizzato per tenere saldamente in posizione la bobina d'acciaio. Inoltre, le lamelle di protezione in acciaio sono installate strategicamente per impedire lo scivolamento della bobina durante lo svolgimento. Questo design ponderato non solo migliora la sicurezza, ma offre ancheelevato rapporto costo-efficacia, garantendo un funzionamento affidabile ed efficiente.

In questo scenario, uno svolgitore manualesenza una propria fonte di energiaviene impiegato. Per esigenze di velocità di produzione più sostanziali, offriamo un optionalsvolgitore idraulicoalimentato da una centrale idraulica.

Guida

Il cuore dell'intera linea di produzione è la macchina profilatrice, un componente indispensabile. Costruita da un solido pezzo dighisa, questa macchina vanta una struttura robusta ed è azionata da un affidabilesistema a catenaLa sua versatilità consente la produzione di varie dimensioni con altezza costante. Gli operatori inseriscono senza sforzo le dimensioni pianificate sullo schermo di controllo PLC, attivandoregolazioni automatichedelle stazioni di formatura in posizioni precise. In genere, gli operatori esperti impiegano circa 60 minuti per eseguire l'intero processo di cambio dimensione, che comprende sia lo spostamento automatico delle stazioni di formatura sia la sostituzione manuale della bobina di acciaio.

ILUn puntofunge da punto di formatura fondamentale per le regolazioni della larghezza. Mentre le stazioni di profilatura si muovono lungo le rotaie, spostano dinamicamente la posizione di questo punto di formatura critico, consentendo la produzione discatola travi con larghezze variabili.

Per il materiale dei rulli di formatura, viene scelto il Gcr15, un acciaio ad alto tenore di carbonio e cromo, rinomato per la sua eccezionale durezza e resistenza all'usura. Questi rulli vengono sottoposti a cromatura per aumentarne la longevità, mentre gli alberi, realizzati in acciaio 40Cr, vengono sottoposti a trattamento termico per una maggiore durata.

Taglio idraulico volante

Dopo aver subito il processo di profilatura, la bobina di acciaio si conforma gradualmente a un profilo a forma di C. Viene quindi tagliata con precisione alla lunghezza richiesta da una macchina da taglio idraulica, mantenendo unaerrore di lunghezza di taglio entro 1 mmQuesto processo di taglio riduce al minimo in modo efficiente lo spreco di bobine di acciaio e si sincronizza con la velocità di produzione della macchina profilatrice, garantendo un funzionamento fluido e ininterrotto.

Piattaforma

Il profilo a C iniziale viene trasportato sulla piattaforma superiore e poi spinto su quella inferiore. Successivamente, il secondo profilo a C viene spinto con cautela sulla rampa centrale, dove un dispositivo di ribaltamento lo ruota. Questa azione allinea e impila ordinatamente i due profili a C verticalmente.

I rulli di guida assicurano l'allineamento dei due profili a C, mentre le aste di spinta pneumatiche li spingono nella macchina aggraffatrice.

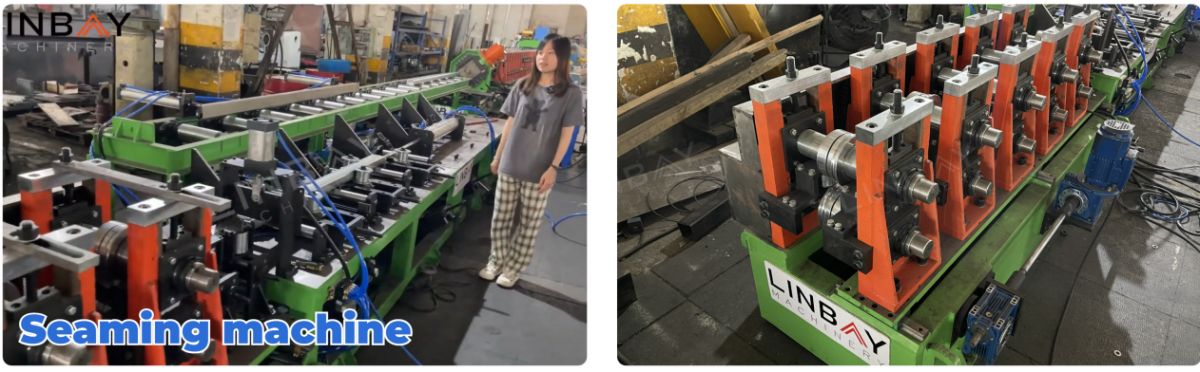

Macchina per cucire

La macchina aggraffatrice rispecchia la struttura della macchina profilatrice, vantando unstruttura in ghisa e sistema di trasmissione a catenaRegola autonomamente le posizioni della stazione di cucitura in base alla larghezza della trave scatolare. Questa innovazioneelimina la necessità di un saldatore, come da tradizione, era necessario un operaio per saldare i due profili a C in una trave scatolare dopo la profilatura a rulli.

Codificatore e PLC

La macchina profilatrice è dotata di unCodificatore giapponese Koyo, che converte accuratamente la lunghezza della bobina in segnali elettrici per il quadro elettrico del PLC. Questa precisione garantiscegli errori di taglio sono limitati a 1 mm, garantendo travi scatolate di alta qualità e riducendo gli scarti. Gli operatori possono controllare la velocità di produzione, impostare le dimensioni, la lunghezza di taglio e altro ancora tramite lo schermo del PLC. Il cabinet memorizza anche i parametri di uso comune e offre protezione contro sovraccarichi, cortocircuiti e perdita di fase. Le impostazioni della lingua sullo schermo del PLC possono essere personalizzate in base alle preferenze del cliente.

Stazione idraulica

La nostra stazione idraulica, dotata di ventole elettriche di raffreddamento, dissipa efficacemente il calore, garantendo un funzionamento prolungato e affidabile con un basso tasso di guasti.

Garanzia

Al momento della spedizione, la targhetta indica chiaramente la data di consegna, fornendo ungaranzia di due anni per l'intera linea di produzione e un'impressionante garanzia di cinque anni per rulli e alberi.

1. Aspo svolgitore

2. Alimentazione

3. Punzonatura

4. Supporti per profilatura a rulli

5. Sistema di guida

6. Sistema di taglio

Altri

Fuori tavolo