ビデオ

プロフィール

ストラットチャンネルは、太陽光パネルの取り付け、配管、HVACシステムなどの用途で頻繁に使用されます。標準的なストラットチャンネルの高さは以下のとおりです。21mm、41mm、52mm、62mm、71mm、82mm。成形ローラーの直径はストラットチャネルの高さに応じて変化し、チャネルの高さが増すと成形ステーションの数も増えます。これらのチャネルは通常、熱間圧延鋼、冷間圧延鋼、亜鉛メッキ鋼、またはステンレス鋼、厚さは12ゲージ(2.5mm)から16ゲージ(1.5mm)まで。

注:ステンレス鋼は降伏強度が高いため、同じ厚さの低合金鋼や普通炭素鋼に比べて必要な成形力が大きくなります。そのため、ステンレス鋼用に設計されたロール成形機は、普通炭素鋼や亜鉛メッキ鋼用のロール成形機とは異なります。

LINBAY は、寸法調整に必要な自動化レベルに応じて手動タイプと自動タイプに分類される、さまざまな寸法を生産できる生産ラインを提供しています。

実際のケース - 主な技術的パラメータ

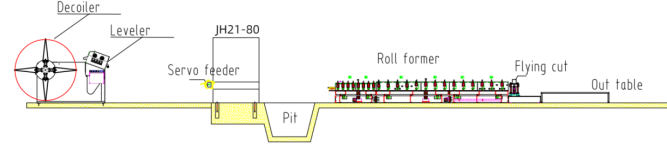

フローチャート:デコイラー-サーボフィーダー-パンチプレス-ガイド-ロール成形機-フライングソー切断-アウトテーブル

実際のケース - 主な技術的パラメータ

1.ライン速度:15m/分、調整可能

2.適切な材質:熱間圧延鋼、冷間圧延鋼、亜鉛メッキ鋼

3.素材の厚さ:1.5~2.5mm

4.ロール成形機:鋳鉄構造

5.駆動方式:ギアボックス駆動方式

6.切断システム:フライングソー切断。ロール成形機は切断時に停止しません。

7.PLCキャビネット:シーメンスシステム

実例 - 機械

1.レベラー付き油圧式アンコイラー*1

2.サーボフィーダー*1

3.パンチプレス*1

4.ロール成形機*1

5.フライングソー切断機*1

6.PLC制御キャビネット*2

7.油圧ステーション*2

8.スペアパーツボックス(無料)*1

容器サイズ: 2x40GP+1x20GP

実際のケースの説明

レベラー付きデコイラー

この機械は、デコイラーとレベラーの機能を統合し、床面積を最適化します。1.5mmを超える厚鋼コイルのレベリングは、特にストラットチャンネルへの連続穴あけ加工において非常に重要です。レベラーは、鋼コイルの平滑性を維持し、内部応力を軽減することで、成形と直線成形を容易にします。

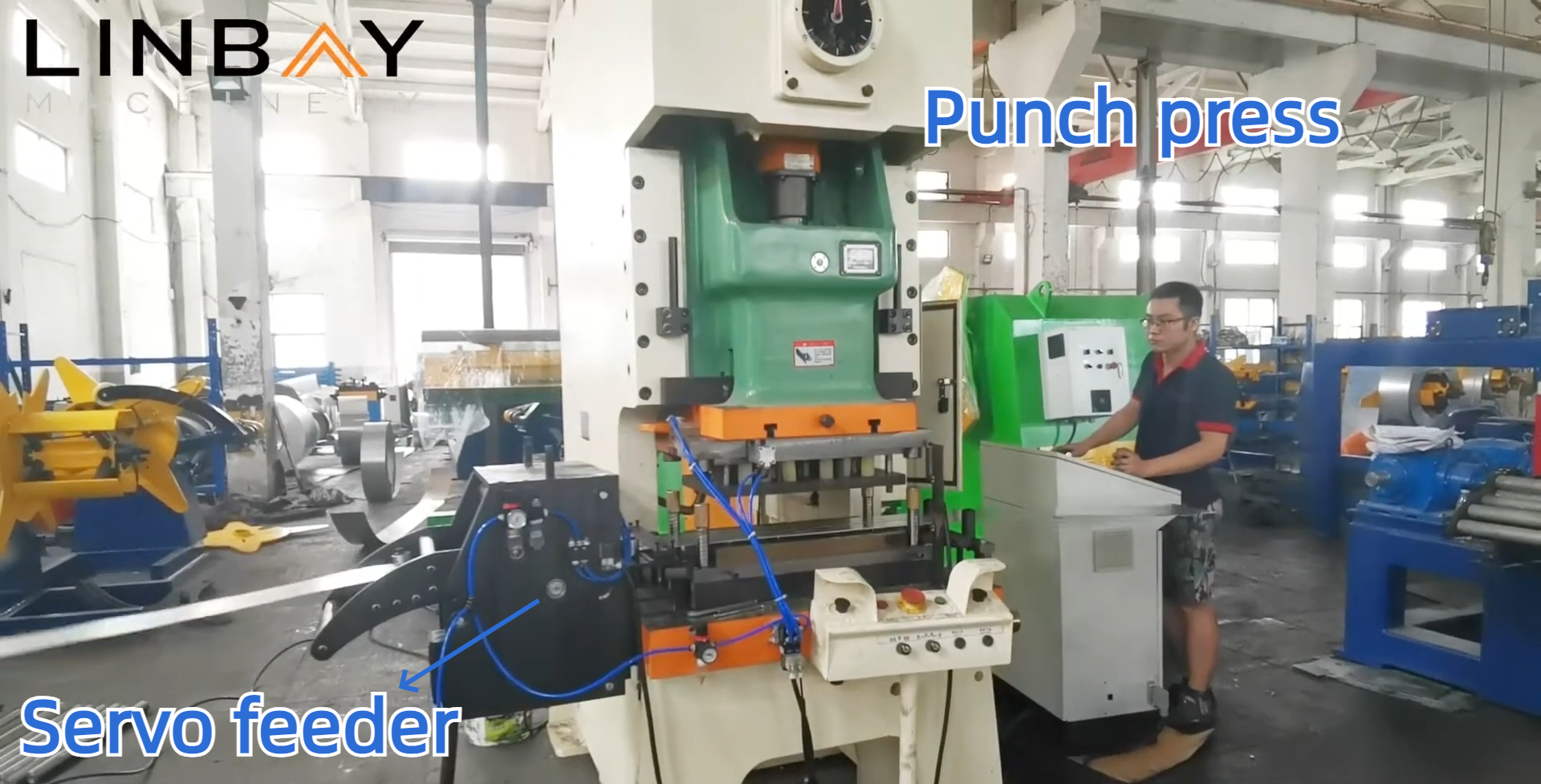

サーボフィーダー

サーボフィーダーは、サーボモーターを使用していることからその名が付けられました。サーボモーターは始動から停止までの遅延が極めて小さいため、鋼コイルの供給において卓越した精度を実現します。この精度は、ストラットチャンネル製造における厳しい公差の維持と鋼コイルの廃棄量の最小化に不可欠です。さらに、フィーダー内部の空圧クランプは、鋼コイルを前進させると同時に、表面を傷から保護します。

パンチプレス

パンチプレスは、ストラットチャンネルを固定するためのネジとナットの取り付けに不可欠な鋼板コイルへの穴あけに用いられます。このパンチプレスは、一体型油圧パンチ(ロール成形機と同一ベースに搭載)や独立型油圧パンチよりも高速に作動します。当社は、世界各地に拠点を持つ中国の有名ブランドYangli社のパンチプレスを採用しており、充実したアフターサービスと交換部品の容易な入手性を実現しています。

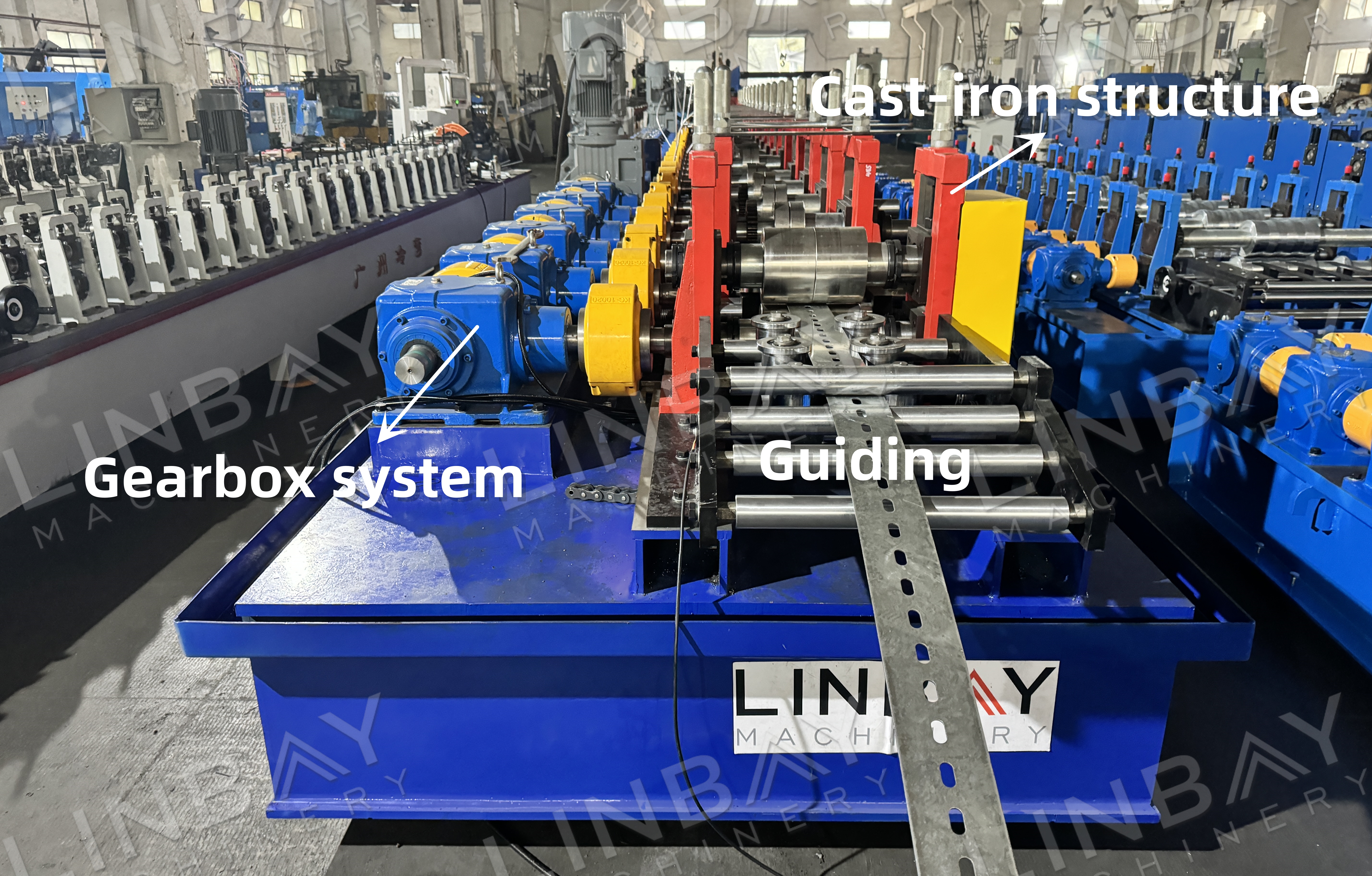

ガイド

ガイドローラーは、鋼板コイルと機械を同一中心線上に整列させ、ストラットチャンネルの真直度を確保します。この整列は、設置時にストラットチャンネルを他のプロファイルと整合させる上で非常に重要であり、建築構造全体の安定性に直接影響を及ぼします。

ロール成形機

ロール成形機は、一枚の鋼板から作られた鋳鉄構造を採用し、優れた耐久性を実現しています。上下のローラーが鋼板コイルを成形するための力を加え、ギアボックスによって駆動され、成形プロセスに必要な十分なパワーを供給します。

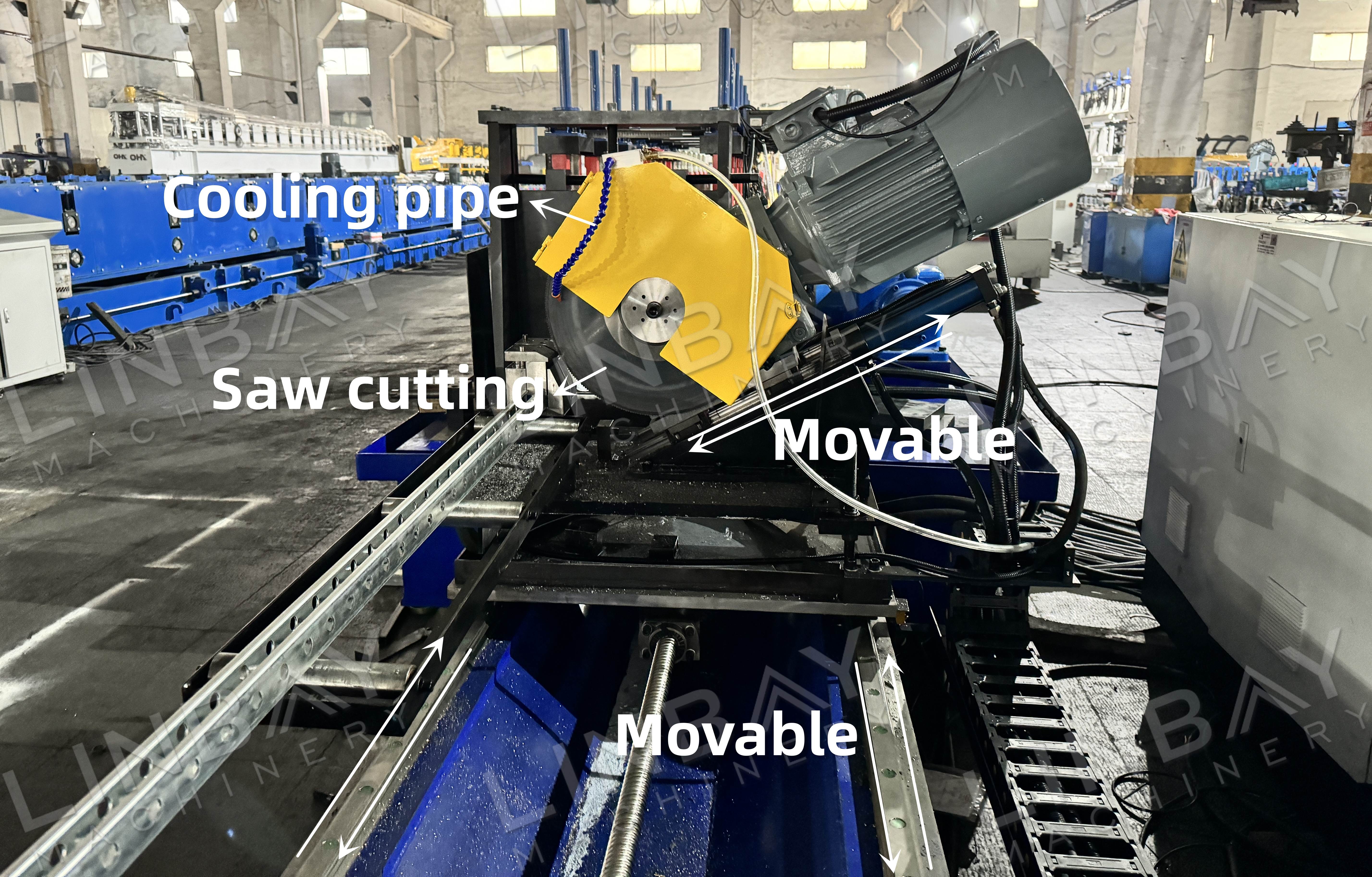

フライングソー切断

フライングソーカッターのキャリッジは、ロール成形機の速度と一致する可動ストラットチャネルの速度に合わせて加速します。これにより、生産プロセスを停止することなく切断が可能になります。この高効率切断ソリューションは高速運転に最適で、廃棄物を最小限に抑えます。

切断プロセス中、空気圧によって鋸刃ベースが支柱チャネルに向かって動き、油圧ステーションからの油圧によって鋸刃が回転します。

油圧ステーション

油圧ステーションは、油圧デコイラーや油圧カッターなどの機器に必要な電力を供給し、効果的な放熱を確保するための冷却ファンを備えています。高温環境では、放熱性を向上させ、冷却に使用できる油圧液量を増やすために、油圧リザーバーの拡張をお勧めします。これらの対策により、長時間使用時でも安定した動作温度を維持し、ロール成形生産ラインの信頼性と効率性を確保できます。

PLC制御キャビネットとエンコーダ

エンコーダは、位置、速度、同期に関するフィードバックを提供する上で重要な役割を果たします。測定された鋼板コイルの長さを電気信号に変換し、PLC制御盤に送信します。オペレーターは制御盤のディスプレイを使用して、生産速度、サイクルあたりの出力、切断長さなどのパラメータを調整します。エンコーダからの正確な測定とフィードバックにより、切断機は±1mm以内の切断精度を実現できます。

フライング油圧切断VSフライングソー切断

切断刃:フライング油圧カッターの各寸法には、独立した切断刃が必要です。ただし、鋸切断はストラットチャネルの寸法によって制限されることはありません。

摩耗と損傷: 鋸刃は一般に油圧切断刃に比べて摩耗が早く、より頻繁に交換する必要があります。

騒音: 鋸切断は油圧切断よりも騒音が大きくなる傾向があるため、生産エリアで追加の防音対策が必要になる場合があります。

廃棄物:油圧式カッターは、適切に調整されていても、通常、1回の切断につき8~10mmの廃棄物が発生します。一方、鋸式カッターでは廃棄物はほぼ発生しません。

メンテナンス:鋸刃は、摩擦によって発生する熱を管理し、継続的かつ効率的な切断を実現するために冷却システムを必要とします。一方、油圧切断ではより安定した温度を維持できます。

材料の制限:ステンレス鋼は通常の炭素鋼よりも高い降伏強度を有します。ステンレス鋼を加工する場合、鋸切断のみが適しています。

1. デコイラー

2. 給餌

3.パンチ

4. ロール成形スタンド

5. 駆動システム

6. 切断システム

その他

アウトテーブル