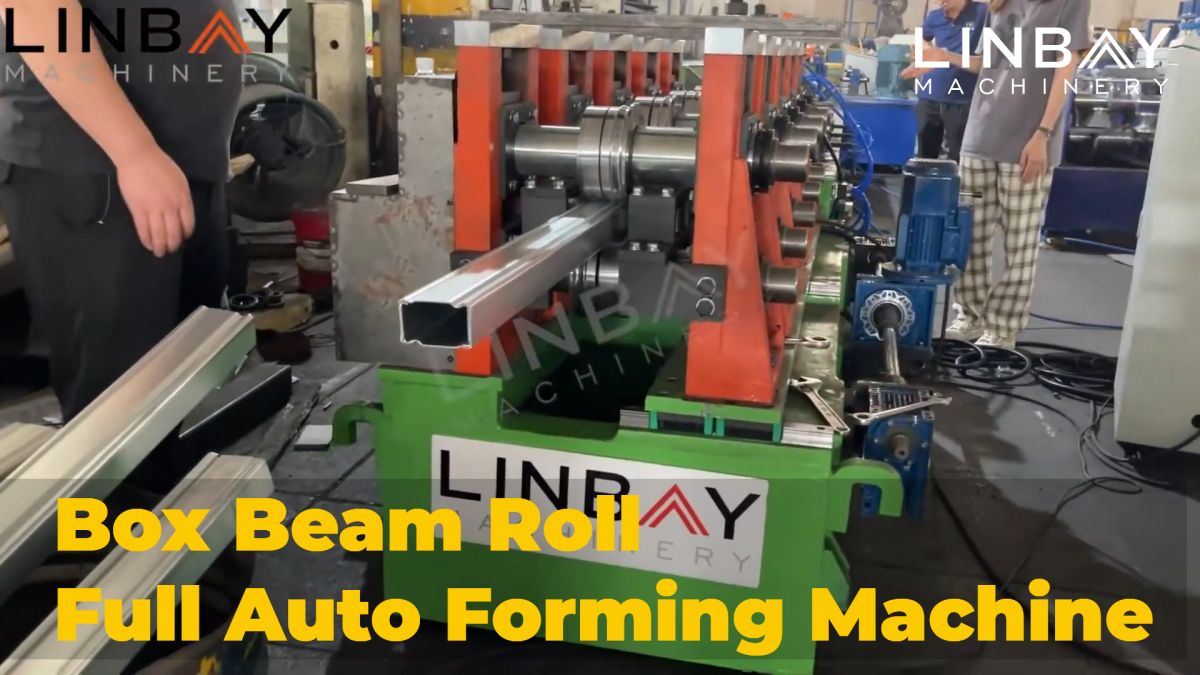

ビデオ

パーフィル

ボックスビームは、次のような用途に適した堅牢なオプションです。頑丈なアプリケーション。具体的には、2ピース型ボックスビームご検討ください。通常、厚さ1.5~2mmの冷間圧延鋼または熱間圧延鋼から鍛造され、精密な加工が施されます。ロール成形見た目の美しさと耐久性のバランスを確保するために、塗装前にしっかりと接合します。組み立ては成形されたC字型鋼プロファイル2枚強固なチューブ構造を実現します。箱形梁の製造には、効率性と精度を兼ね備えた冷間ロール成形機が最適な選択肢となります。

実際のケース - 主な技術的パラメータ

ガイドローラーは、鋼コイルと機械間の位置合わせを維持する上で重要な役割を果たし、歪みを回避する箱形梁の成形工程においても重要な役割を果たし、鋼板コイルの反り変形を防止します。真っ直ぐさ箱型梁は、製品の品質と耐荷重能力棚全体の成形ラインに沿って戦略的に配置されたガイドローラーが、正確な位置合わせを保証します。測定各ガイドローラーからエッジまでの距離はマニュアルに細かく記録されており、輸送中や製造中に小さなずれが生じた場合であっても、このデータに基づいてシームレスな調整が可能です。

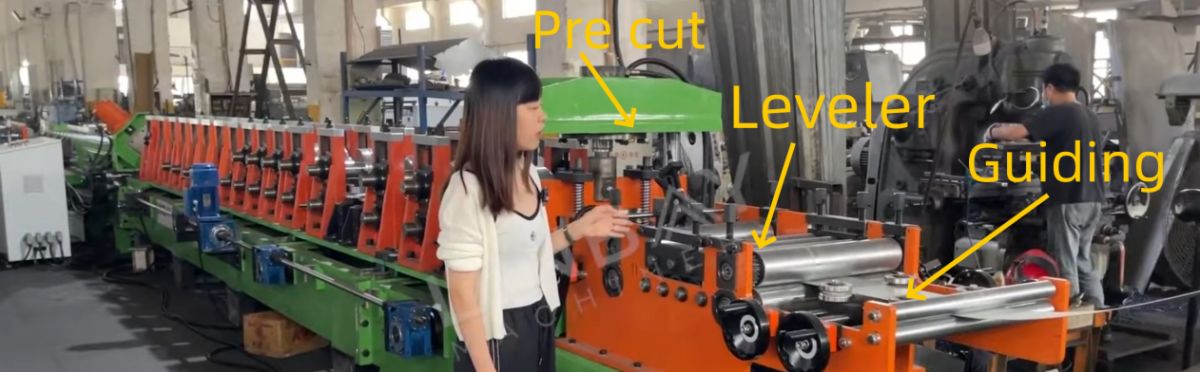

レベラー

前の段階に続いて、鋼板コイルはレベリング工程へと進みます。ここでレベリングマシンが熱心に鋼コイルの曲率を排除しますこれにより、鋼板の平坦度と平行度が向上し、最終製品である箱形鋼の品質が向上します。上部に2つのレベリングロール、下部に3つのレベリングロールを備えたこのレベリングマシンは、後続の製造工程に向けて鋼板コイルを高精度に仕上げます。

油圧プレカット

この生産ラインはポレート油圧式前切断装置、さまざまな幅と厚さの鋼コイルの交換を簡素化同時にコイルの無駄を最小限に抑える.

ロール成形機

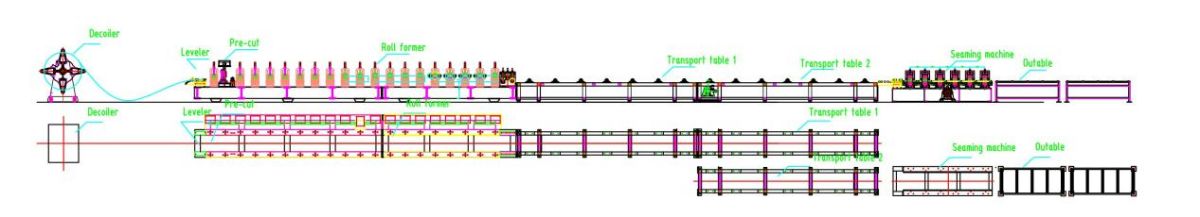

フローチャート

手動デコイラー--ガイド--レベラー--油圧プレカット--ロール成形機--フライング油圧カット--プラットフォーム--シーミングマシン--アウトテーブル

主な技術的パラメータ

1.ライン速度:0~4m/分、調整可能

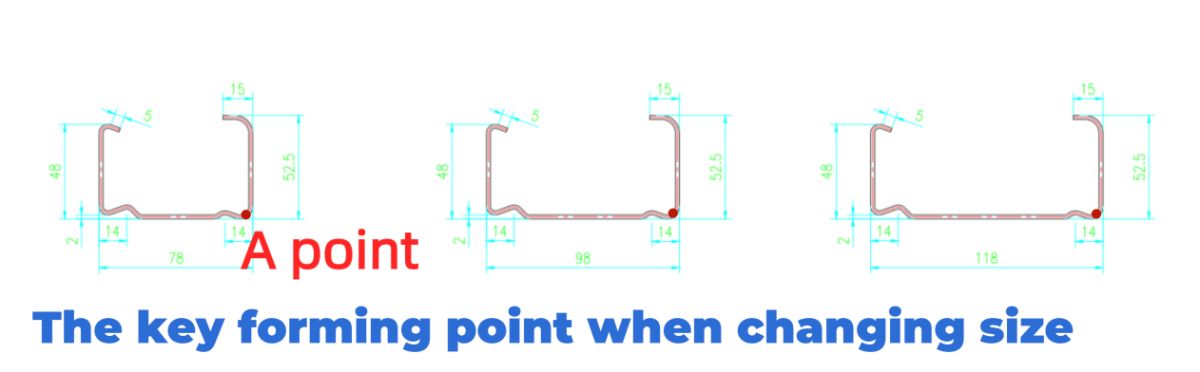

2.プロファイル:複数のサイズ - 高さは同じ50mm、幅は80、100、120mm

3.素材の厚さ:1.5~2mm

4.適切な材質:熱間圧延鋼、冷間圧延鋼、亜鉛メッキ鋼

5.ロール成形機:鋳鉄製

構造とチェーン駆動システム。

6.成形ステーション数:18

7.切断システム:油圧切断、ロールフォーマーは切断時に停止しません。

8.サイズの変更:自動。

9.PLCキャビネット:シーメンスシステム。

実際のケースの説明

手動デコイラー

手動デコイラーには、ブレーキシステム巻出しロールの張力を調整し、スムーズな巻出しを実現するために、綿密に設計されています。特に厚さ1.5mmを超える鋼板コイルの突然の反動リスクを軽減するため、プレスアームスチールコイルをしっかりと固定するために、スチール製の保護板が採用されています。さらに、巻き戻し時のコイルの滑りを防止するため、スチール製の保護板が戦略的に配置されています。この配慮された設計は、安全性を高めるだけでなく、高い費用対効果信頼性と効率性に優れた運用を保証します。

このシナリオでは、手動のデコイラー独自の電源なしでを採用しています。より高度な生産速度が求められる場合には、オプションで油圧式デコイラー油圧ステーションによって駆動されます。

ガイド

生産ライン全体の中核を成すロール成形機は、不可欠な部品です。鋳鉄このマシンは堅牢な構造を誇り、信頼性の高いチェーンシステム汎用性が高く、高さを一定に保ちながら様々なサイズの生産が可能です。オペレーターはPLC制御画面に計画寸法を簡単に入力し、自動調整成形ステーションを正確な位置に配置します。経験豊富な作業員が、成形ステーションの自動移動と鋼板コイルの手動交換を含む寸法変更プロセス全体を実行するのに通常約60分かかります。

そのポイント幅調整のための重要な成形ポイントとして機能します。ロール成形ステーションがレールに沿って移動すると、この重要な成形ポイントの位置が動的に移動し、箱 さまざまな幅の梁.

成形ローラーの材質には、優れた硬度と耐摩耗性で知られる高炭素クロム鋼(Gcr15)が採用されています。これらのローラーにはクロムメッキが施され、長寿命化が図られています。また、40Cr材で作られたシャフトには、耐久性を高めるために熱処理が施されています。

フライング油圧カット

ロール成形工程を経て、鋼板コイルは徐々にC字型の形状に成形されます。その後、油圧切断機によって必要な長さに正確に切断され、切断長さ誤差1mm以内この切断プロセスは、鋼コイルの無駄を効率的に最小限に抑え、ロール成形機の生産速度と同期して、シームレスで中断のない操作を保証します。

プラットフォーム

最初のCプロファイルは上部プラットフォームに搬送され、下部プラットフォームに押し込まれます。続いて、2つ目のCプロファイルが中央の斜面に慎重に押し込まれ、反転装置によって回転します。この動作により、2つのCプロファイルが垂直に整列し、きれいに積み重ねられます。

ガイドローラーは 2 つの C プロファイルの位置合わせを保証し、空気圧プッシュロッドはそれらをシーミングマシンに押し込みます。

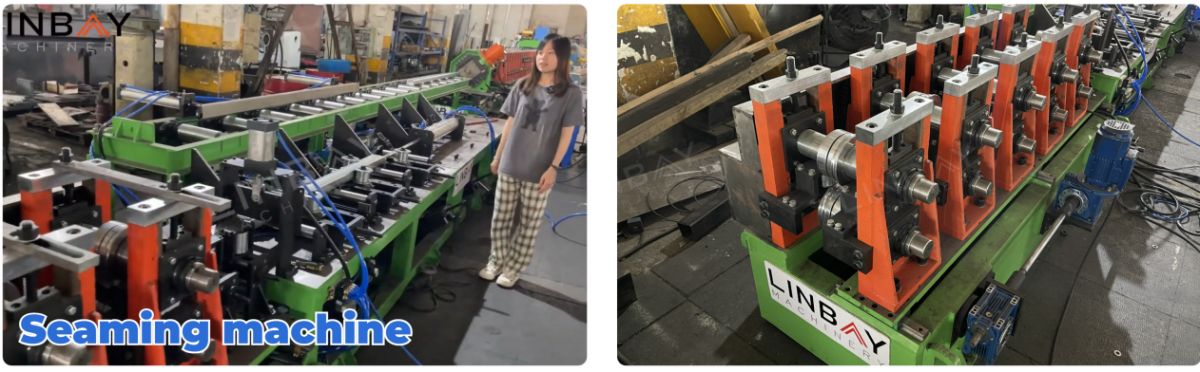

シーミングマシン

シーミングマシンはロール成形機の構造を反映しており、鋳鉄構造とチェーン駆動システム箱形梁の幅に応じてシーミングステーションの位置を自動的に調整します。この革新的な技術により、溶接工の必要性を排除従来どおり、作業員はロール成形後に 2 つの C プロファイルを溶接して箱形梁にする必要がありました。

エンコーダとPLC

ロール成形機には、日本のKoyoエンコーダコイルの長さを正確にPLC制御盤用の電気信号に変換します。この精度により、切断誤差は1mmに制限されます高品質のボックスビームを製造し、廃棄物を削減します。オペレーターはPLC画面から生産速度、寸法、切断長さなどの制御を行うことができます。また、キャビネットにはよく使用するパラメータが保存され、過負荷、短絡、欠相に対する保護機能も備えています。PLC画面の言語設定は、お客様の好みに合わせてカスタマイズできます。

油圧ステーション

当社の油圧ステーションには冷却電動ファンが装備されており、熱を効率的に放散し、故障率が低く、長期間にわたる信頼性の高い動作を保証します。

保証

出荷時には、銘板に配達日が明記されており、生産ライン全体に2年間の保証、ローラーとシャフトには5年間の保証が付いています。.

1. デコイラー

2. 給餌

3.パンチ

4. ロール成形スタンド

5. 駆動システム

6. 切断システム

その他

アウトテーブル