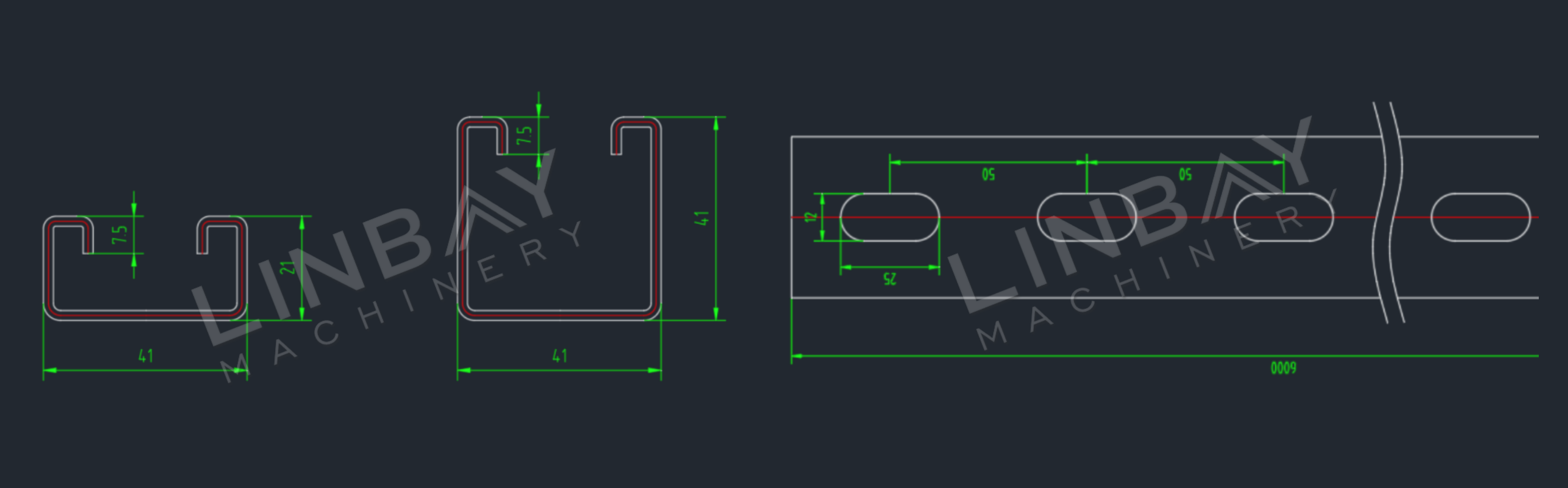

プロフィール

ストラットチャンネルは通常、厚さ1.5~2.0mmまたは2.0~2.5mmの亜鉛メッキ鋼、または厚さ1.5~2.0mmのステンレス鋼で作られています。長さに沿って一定の間隔で穴またはスロットが設けられており、ボルト、ナット、その他のファスナーを簡単に取り付けることができます。

自動サイズ調整機能を備えた生産ラインは、41×41、41×21、41×52、41×62、41×72、41×82mmといった一般的な寸法を含む複数のサイズの製造に最適です。ストラットチャネルの高さが高くなるほど、必要な成形ステーションの数が増え、ロール成形機の価格も高くなります。

実際のケース - 主な技術的パラメータ

フローチャート

レベラー付き油圧式アンコイラー-サーボフィーダー-パンチプレス-ガイド-ロール成形機-フライング油圧カット-アウトテーブル

主な技術的パラメータ

1.ライン速度:15m/分、調整可能

2.寸法: 41*41mmと41*21mm。

3.素材の厚さ:1.5~2.5mm

4.適切な材質:亜鉛メッキ鋼

5.ロール成形機:鋳鉄構造とギアボックス駆動システム。

6. 切断・曲げシステム:フライング油圧切断。ロールフォーマーは切断中でも停止しません。

7. サイズ変更: 自動。

8.PLCキャビネット:シーメンスシステム。

実際のケースの説明

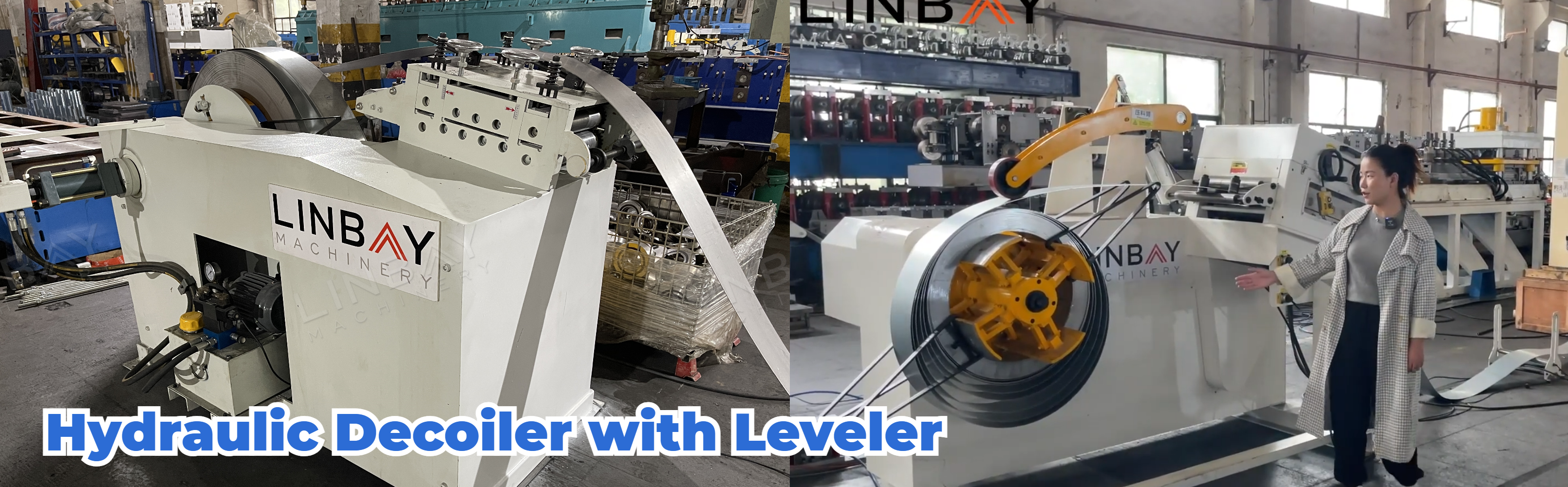

レベラー付き油圧式アンコイラー

このタイプのデコイラーは「2 in 1 デコイラー&レベラー」とも呼ばれ、コンパクトな設計により生産ラインのスペースを最大約3メートル節約できるため、お客様の工場敷地コストを削減できます。さらに、デコイラーとレベラー間の距離が短いため、セットアップの手間が最小限に抑えられ、コイルの供給と操作がより容易になります。

サーボフィーダー&パンチプレス

サーボモーターは始動・停止の遅延がほとんどないため、コイルの送り長さを正確に制御し、正確なパンチングを実現します。フィーダー内部では、空気圧による送り機構がコイル表面の摩耗を効果的に防止します。

通常、ストラットチャンネルの穴間隔は50mm、パンチングピッチは300mmです。同等のパンチ力を持つ油圧パンチマシンと比較して、パンチプレスは毎分約70回というより高速なパンチング速度を実現します。

パンチプレスの初期投資コストは油圧パンチよりも高くなる可能性がありますが、特に大量生産においては長期的な費用対効果が優れています。さらに、パンチプレスは機械部品がシンプルなため、メンテナンスコストも低くなる可能性があります。

Yangli は世界中に複数のオフィスを持ち、タイムリーなアフターセールス サポートとサービスをお客様に提供しているため、当社は中国の Yangli ブランドのパンチ プレスを主な長期的な選択肢として選択しました。

ガイド

ガイドローラーにより、コイルと機械が同じ中心線に沿って整列し、成形プロセス全体を通じてコイルが歪まないことが保証されます。

ロール成形機

この成形機は鋳鉄構造とギアボックス駆動システムを採用しており、鋼板コイルは合計28の成形ステーションを通過し、図面の仕様に適合するまで変形されます。

作業者が PLC コントロール パネルで寸法を設定すると、ロール成形機の成形ステーションが自動的に正しい位置に調整され、成形ポイントがローラーと連動して移動します。

成形ステーションの移動中の安全を確保するため、左右両側に2つの距離センサーが設置されています。これらのセンサーは、成形ステーションの調整可能な最外位置と最内位置に対応しています。これらのセンサーは成形ステーションのベースを検出し、最内センサーは成形ステーションが近づきすぎてローラーが衝突するのを防ぎ、最外センサーは成形ステーションがレールから外れて落下するのを防ぎます。

成形ローラーの表面はクロムメッキされており、ローラーを保護し、ローラーの寿命を延ばします。

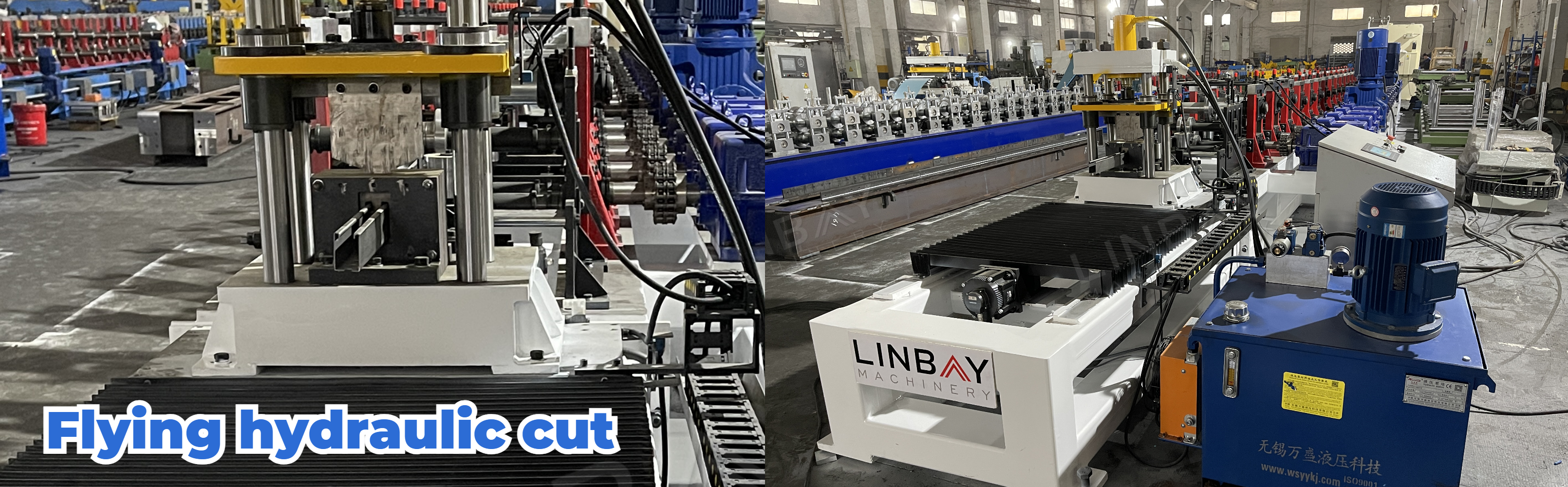

フライング油圧カット

切断機のベースはレール上を前後に移動できるため、鋼板コイルはロール成形機内を連続的に搬送されます。この構成により、ロール成形機を停止させる必要がなくなり、生産ライン全体の速度が向上します。切断刃の金型は、それぞれのプロファイルの形状に合わせてカスタマイズされるため、サイズごとに専用の切断刃金型が必要です。

1. デコイラー

2. 給餌

3.パンチ

4. ロール成形スタンド

5. 駆動システム

6. 切断システム

その他

アウトテーブル