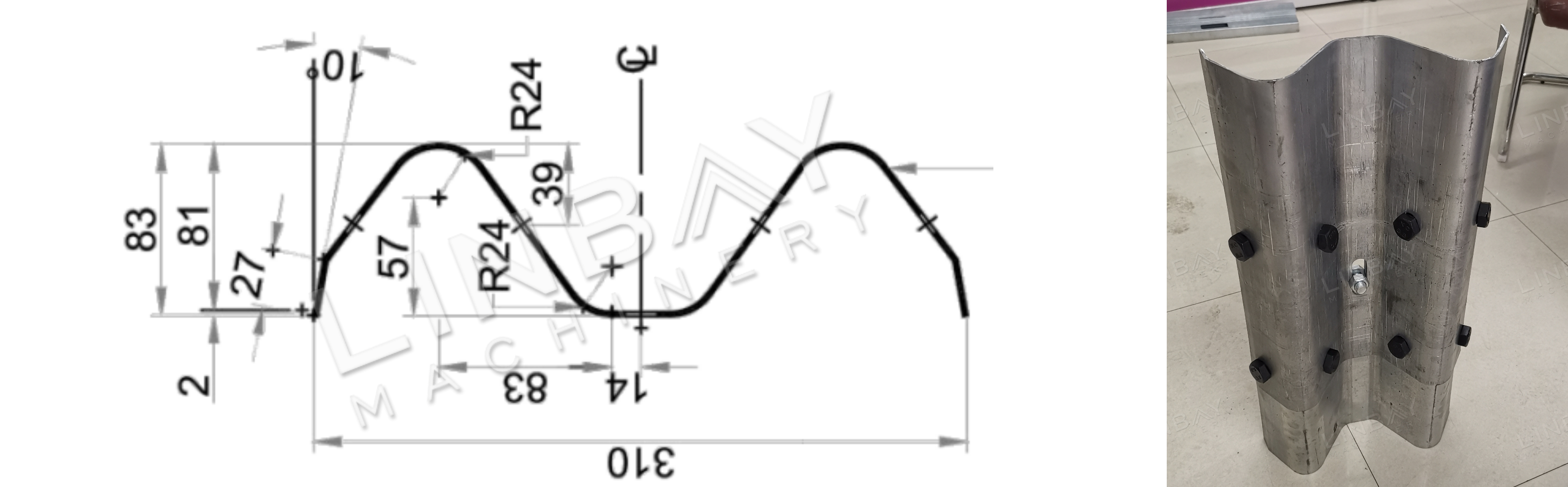

プロフィール

Wビームガードレールは、高速道路、高速道路、橋梁などの交通インフラプロジェクトにおいて、極めて重要な安全対策です。その名称は、特徴的な「W」字型の形状と2つのピークから付けられています。通常、亜鉛メッキ鋼または熱間圧延鋼で製造され、厚さは2~4mmです。

標準のWビームセクションは長さ4メートルで、両端にあらかじめ穴があけられているため、設置が容易です。生産速度や設置面積など、お客様の多様なニーズにお応えするため、当社は主要な成形機の生産ラインにシームレスに統合できる、カスタマイズ可能な穴あけソリューションを提供しています。

実際のケース - 主な技術的パラメータ

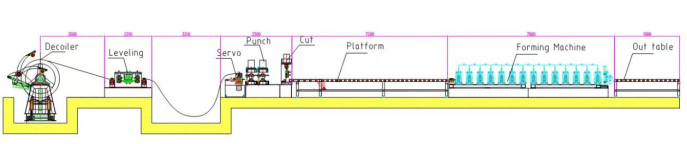

フローチャート: 油圧式デコイラー - レベラー - サーボフィーダー - 油圧パンチ - プレカット - プラットフォーム - ガイド - ロールフォーマー - アウトテーブル

1.ライン速度:0〜12m/分、調整可能

2.適切な材質:熱間圧延鋼、冷間圧延鋼

3.材料の厚さ:2〜4mm

4.ロール成形機:鋳鉄構造とユニバーサルジョイント

5.駆動システム:ユニバーサルジョイントカルダンシャフトを備えたギアボックス駆動システム。

6.切断システム:ロール成形前に切断し、ロール成形機は切断時に停止しません。

7.PLCキャビネット:シーメンスシステム。

機械

1.デコイラー*1

2.レベラー*1

3.サーボフィーダー*1

4.油圧パンチマシン*1

5.油圧切断機*1

6.プラットフォーム*1

7.ロール成形機*1

8.アウトテーブル*2

9.PLC制御キャビネット*2

10.油圧ステーション*2

11.スペアパーツボックス(無料)*1

容器サイズ: 2x40GP

実際のケースの説明

油圧式デコイラー

油圧式デコイラーは、プレスアームと外側コイルリテーナーという2つの重要な安全部品を備えています。コイル交換時には、プレスアームがコイルをしっかりと固定し、内部張力によるコイルの飛び出しを防ぎます。同時に、外側コイルリテーナーは、コイルをアンコイリングする過程でコイルの安定性を確保します。

デコイラーのコア拡張装置は調整可能で、460mm から 520mm の範囲のコイル内径に合わせて収縮または拡張できます。

レベラー

レベラーはコイルを平坦化し、均一な厚さを維持するために不可欠です。別途レベラーを使用することで、最適なパフォーマンスを確保できます。

また、スペースとコストを削減するために、デコイラーとレベラーを組み合わせた2in1デコイラーも提供しています。この統合ソリューションにより、アライメント、供給、設置、デバッグが簡素化されます。

サーボフィーダー

サーボモーターを搭載したこのフィーダーは、始動・停止の遅延がほとんどないため、コイル送り長さを正確に制御し、正確なパンチング加工を実現します。内部には空気圧式フィード機構が備わっており、コイル表面の摩耗を防ぎます。

油圧パンチ&プレカット油圧切断機

効率とコスト効率を高めるために、パンチング工程は 2 つの油圧ステーション (2 つの金型) で処理されます。

最初の主要ステーションは一度に16個の穴を開けることができます。2番目のステーションで開けられた穴は各ビームに1つだけ表示されるため、より小さなステーションの方が効率的なソリューションとなります。

ロール成形前のプレカットにより、ロール成形機の連続稼働が確保され、生産速度が向上します。さらに、このソリューションは鋼板コイルの無駄を最小限に抑えます。

ガイド

ロール成形機の前に配置されたガイドローラーは、鋼コイルと機械間の位置合わせを保証し、成形プロセス中のコイルの歪みを防止します。

ロール成形機

このロール成形機は鋳鉄構造を特徴とし、ユニバーサルシャフトが成形ローラーとギアボックスを接続しています。鋼板コイルは合計12の成形ステーションを通過し、顧客の図面に指定されたWビーム形状になるまで変形されます。

成形ローラーの表面はクロムメッキされており、ローラーを保護し、寿命を延ばします。

オプション:自動スタッカー

生産ラインの最終段階では、オートスタッカーを使用することで、手作業による人件費を約2人分削減できます。また、長さ4メートルのWビームは重量があるため、手作業での取り扱いは安全上のリスクを伴います。

オートスタッカーは、ロール成形生産ラインにおいて効率性と安全性の両方を高めるための一般的な効率的なオプションであり、長さに応じて価格が決定されます。形状によって異なる積み重ね方法が必要です。この生産ラインでは、長さ4メートルのオートスタッカーに、W字型形状に合わせて設計された3つの吸盤が装備されています。これらの吸盤はWビームをしっかりと掴み、コンベア上に丁寧に載せて整然と積み重ね、搬送を容易にします。

プレカットソリューション VS ポストカットソリューション

生産速度:通常、ガードレールの梁の長さは4メートルです。プレカットは毎分12メートルの速度で行われ、1時間あたり180本の梁を生産できます。ポストカットは毎分6メートルの速度で行われ、1時間あたり90本の梁を生産します。

無駄を削減:プレカットソリューションでは、切断時に廃棄物やロスは一切発生しません。一方、ポストカットソリューションでは、設計仕様に基づき、1カットあたり18~20mmの廃棄物が発生します。

行レイアウトの長さ:プレカットソリューションでは、カット後に搬送プラットフォームが必要になるため、ポストカットソリューションに比べて生産ラインのレイアウトが若干長くなる可能性があります。

最小長さ:プレカットソリューションでは、鋼板コイルが少なくとも3組の成形ローラーにまたがり、十分な摩擦力で前進させるために必要な最小切断長さが求められます。一方、ポストカットソリューションでは、ロール成形機に鋼板コイルが連続的に供給されるため、最小切断長さの制限はありません。

ただし、W ビームの長さは通常約 4 メートルで、最小長さの要件を超えているため、W ビーム用に設計されたこのロール成形機では、事前カット ソリューションと事後カット ソリューションの選択はそれほど重要ではなくなります。

親切なアドバイス:お客様には、具体的な生産量のニーズに基づいて生産ラインをお選びいただくことをお勧めします。ガードレール梁プロファイルのサプライヤーには、プレカットソリューションをお勧めします。ポストカットソリューションに比べて若干コストは高くなりますが、生産能力の向上により、コスト差を迅速に相殺できます。

交通工事プロジェクト向けに調達する場合は、ポストカットソリューションの方が適しています。ポストカットソリューションは設置スペースが少なく、一般的に若干低コストで入手できます。

1. デコイラー

2. 給餌

3.パンチ

4. ロール成形スタンド

5. 駆動システム

6. 切断システム

その他

アウトテーブル

1-300x168.jpg)