동영상

윤곽

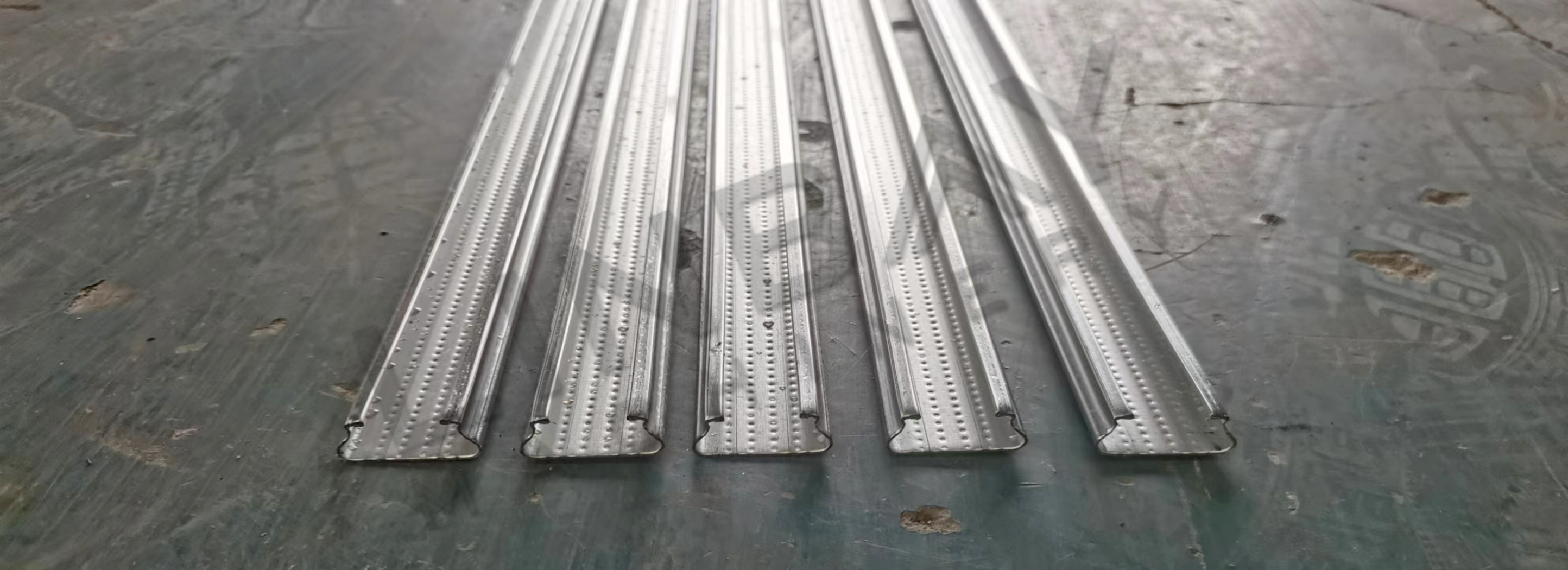

잠금 채널은 온실의 주요 틀입니다. 잠금 채널 내부에 스프링 와이어를 넣어 플라스틱 필름을 고정합니다. 일반적인 두께는 0.5mm, 0.65mm, 0.7mm, 0.9mm, 1.0mm, 1.2mm, 1.6mm입니다.

설명

흐름도

수동 디코일러-가이드-롤 포머-플라잉 유압 컷아웃 테이블

수동 디코일러

강철 코일의 무게, 두께, 폭은 디코일러 설계에 영향을 미칩니다. 수동 디코일러는 이 생산 라인에서 사용되는 60mm의 공급 폭과 0.7mm 두께의 강철 코일을 효과적으로 처리할 수 있습니다.

안내 부분

가이드 바는 강철 코일과 기계가 동일한 중심축에 정렬되도록 하여 성형된 프로파일의 변형을 방지합니다. 일부 가이드 롤러는 성형 라인 전체를 따라 전략적으로 배치됩니다.

이 생산 라인은 주철 구조와 체인 구동 시스템을 활용한 직관적인 설계가 특징입니다. 견고한 철판으로 이루어진 주철 구조는 견고함과 안정성을 제공합니다. 엠보싱 롤러를 포함하여 총 16개의 성형 스테이션을 통해 강철 코일 표면에 돌출부를 인쇄하여 마찰력을 향상시킬 수 있습니다.

플라잉 유압 절단

유압 스테이션으로 구동되며, "플라잉"이라는 용어는 롤 성형기의 연속 작동을 방해하지 않고 성형 속도에 맞춰 앞뒤로 움직일 수 있음을 의미하여 생산성을 향상시킵니다. 절단 지점에 맞춤형 금형을 적용하여 절단 중 제품 변형을 최소화합니다.

인코더 및 PLC

공간 절약을 위해 매달린 PLC 제어판을 장착하여 작업자는 PLC 화면에서 생산 속도, 생산 치수 및 절단 길이를 제어할 수 있습니다. 생산 라인의 인코더는 감지된 강철 코일 길이를 전기 신호로 변환하여 PLC 제어 캐비닛으로 전송합니다. 이를 통해 저희 기계는 1mm 이내의 절단 정확도를 유지하여 고품질 제품을 보장하고 잘못된 절단으로 인한 손실을 최소화합니다.

1. 디코일러

2. 먹이주기

3.펀칭

4. 롤포밍 스탠드

5. 구동 시스템

6. 절단 시스템

기타

아웃 테이블