윤곽

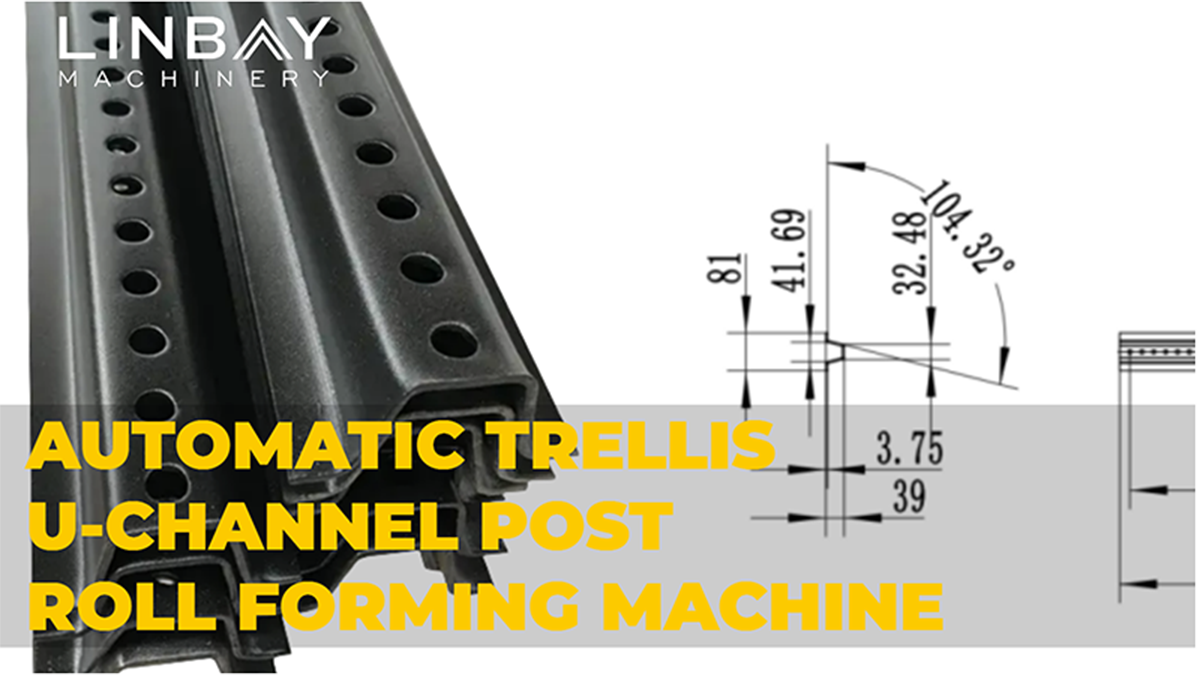

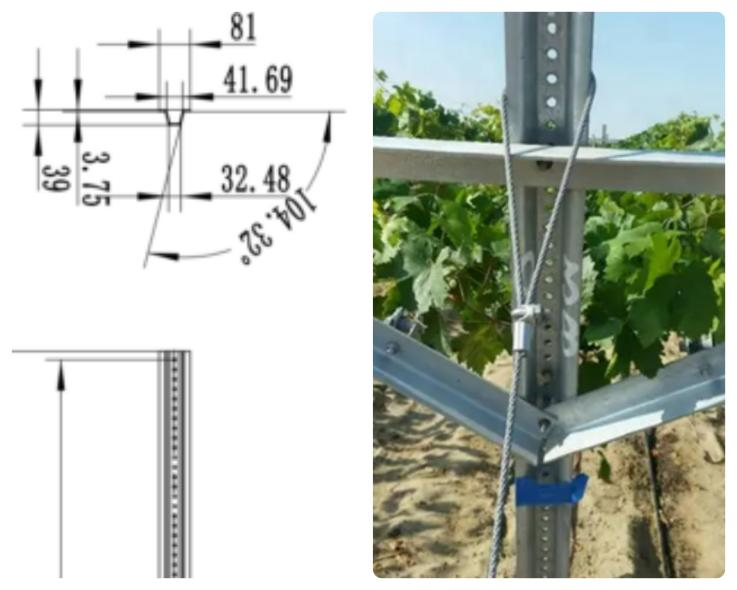

트렐리스 U-채널 기둥은 농업 분야, 특히 포도 격자, 사과 프레임 등에 널리 사용되는 모자 모양의 펜스 기둥입니다. 상단 너비는 32.48mm, 하단 너비는 41.69mm이며, 전체 너비는 81mm, 높이는 39mm입니다. 각 기둥의 길이는 2473.2mm이며, 107개의 촘촘한 간격으로 연속된 9mm 직경 구멍이 있어 다양한 크기의 브래킷을 유연하게 설치할 수 있습니다.

설명

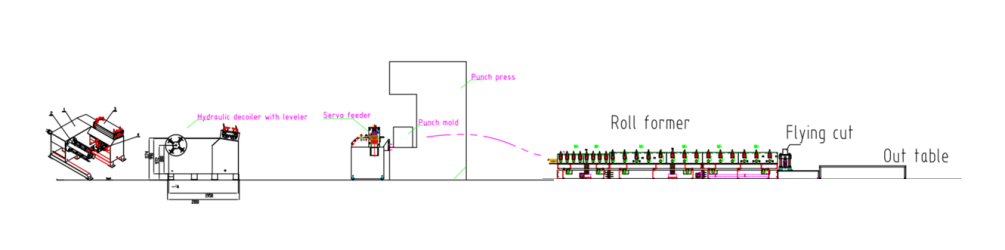

흐름도

레벨러가 있는 디코일러--서보 피더--펀치 프레스--롤 포머--플라잉 컷--아웃 테이블

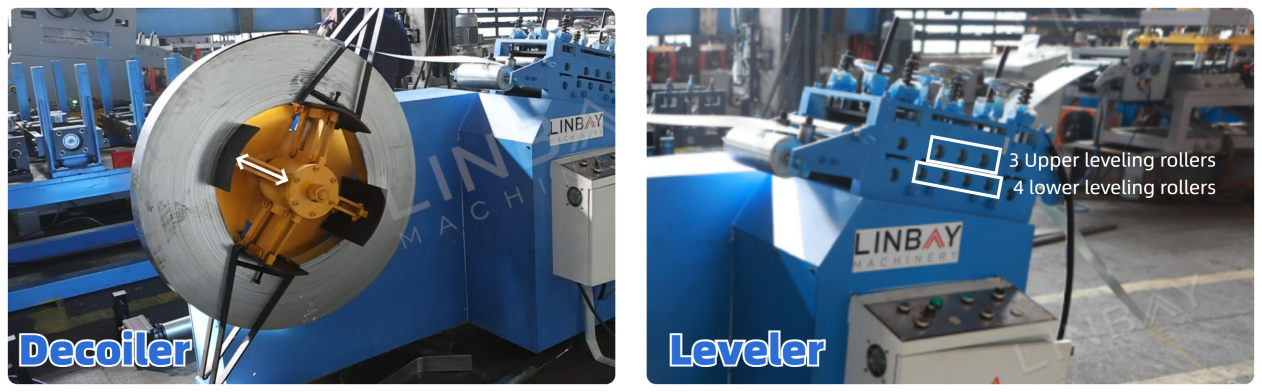

레벨러가 있는 디코일러

이 기계는 디코일링과 레벨링 기능을 결합했습니다. 디코일러에는 디코일링 롤러의 장력을 조절하는 브레이크 장치가 있어 원활한 작동을 보장합니다. 강철 보호판은 디코일링 중 코일 미끄러짐을 방지하여 안전성과 비용 효율성을 높이고 생산 라인 공간을 절약합니다.

코일 제거 후, 강철 코일은 레벨링 머신으로 이송됩니다. 코일 두께(2.7~3.2mm)와 촘촘한 펀칭을 고려할 때, 레벨러는 코일의 굴곡을 제거하고 평탄도와 평행도를 향상시키는 데 필수적입니다. 레벨링 머신에는 최적의 성능을 위해 상단 3개와 하단 4개의 레벨링 롤러가 장착되어 있습니다.

서보 피더 및 펀치 프레스

이를 위해 Yangli 브랜드에서 제작한 110톤 펀칭 프레스와 서보 피더를 사용하고 있습니다. 서보 모터는 빠른 응답과 함께 시작-정지 시간 낭비를 최소화하여 정밀한 위치 제어를 보장합니다. Yangli의 글로벌 네트워크와 고품질 애프터서비스를 통해 고객은 신뢰할 수 있는 지원을 받을 수 있습니다. 고객이 제공한 펀칭 도면을 기반으로 맞춤형 금형을 제작하여 직경 9mm의 구멍을 효율적으로 가공합니다. SKD-11 강으로 제작된 펀칭 다이는 탁월한 내마모성과 경도를 제공합니다.

PLC 제어 프로그램에서는 펀칭 홀 수를 관리하여 펀칭 데이터 입력을 간소화합니다. 또한, 생산 요구 사항에 맞춰 펀칭 파라미터를 10개까지 저장할 수 있는 파라미터 메모리 기능을 제공합니다. 이 기능을 통해 저장된 파라미터를 다시 입력하지 않고도 쉽게 검색하고 사용할 수 있습니다.

리미터

생산 속도를 동기화하기 위해 펀칭과 롤 성형 구간 사이에 리미터가 설치됩니다. 강철 코일이 하부 리미터에 닿아 펀칭 속도가 롤 성형 속도를 초과하면 펀칭 기계는 정지 신호를 받습니다. PLC 화면에 프롬프트가 표시되면 작업자는 화면을 클릭하여 작업을 재개할 수 있습니다.

반대로, 강재 코일이 상한선에 닿아 롤 성형 속도가 펀칭 속도를 초과하면 롤 성형기는 작동을 멈춥니다. 롤 성형기가 작동을 재개하는 동안 펀칭기는 중단 없이 계속 작동합니다.

이러한 설정은 생산 라인에서 전반적인 조정과 생산 속도의 균일성을 보장합니다.

안내

초기 성형 롤러 세트에 들어가기 전에, 강철 코일은 가이드 롤러를 통해 가이드 섹션을 통과합니다. 이 롤러는 코일과 기계 중심선 사이의 정렬을 보장하여 성형된 프로파일의 변형을 방지합니다. 가이드 롤러는 전체 성형 라인을 따라 전략적으로 배치됩니다. 각 가이드 롤러에서 가장자리까지의 치수는 매뉴얼에 기록되어 있어 운송 또는 생산 조정 중 미세한 위치 변경이 발생하더라도 손쉽게 위치를 변경할 수 있습니다.

롤포밍머신

생산 라인의 핵심은 10개의 성형 스테이션으로 구성된 핵심 부품인 롤 성형기입니다. 견고한 주철 구조와 기어박스 구동 시스템을 자랑하며, 최대 분당 15m의 놀라운 성형 속도를 자랑합니다. Cr12 고탄소 크롬 함유강으로 제작된 성형 롤러는 경도와 내마모성이 뛰어납니다. 롤러는 크롬 도금 처리되어 수명을 연장하고, 샤프트는 40Cr 재질로 제작되었습니다.

플라잉 레이저 코더(선택 사항)

절단 공정 전에 옵션으로 제공되는 레이저 코더를 설치하여 롤 포밍 머신의 연속 작동을 방해하지 않고 절단기 속도와 동기화할 수 있습니다. 이 첨단 시스템은 터치스크린 인터페이스, 유도 아이, 그리고 리프팅 브래킷을 갖추고 있습니다. 텍스트, 그래픽, QR 코드 등 다양한 요소의 레이저 인쇄를 용이하게 합니다. 이러한 자동화는 제품 표준화, 생산 관리, 그리고 효과적인 브랜드 홍보에 도움을 줍니다.

플라잉 유압 절단 및 인코더

성형기 내부에는 일본 Koyo 인코더가 감지된 강철 코일 길이를 전기 신호로 변환하여 PLC 제어 캐비닛으로 전송합니다. 이를 통해 절단 오류를 정밀하게 제어하여 1mm 이내의 제품 품질을 보장하고 폐기물을 줄일 수 있습니다. 절단 금형은 프로파일에 맞춰 특별히 설계되어 변형 없이 매끄럽고 버 없는 절단을 보장합니다. "플라잉(flying)"이라는 용어는 절단기가 롤 성형 공정과 동일한 속도로 움직일 수 있음을 의미하며, 원활한 작동을 가능하게 하고 전반적인 생산 효율을 향상시킵니다.

유압 스테이션

유압 스테이션에는 열을 효과적으로 방출하는 통합 냉각 팬이 장착되어 있어 지속적인 작동과 수명을 보장합니다. 낮은 고장률로 유명한 이 유압 스테이션은 내구성을 강화하도록 설계되었습니다.

PLC 제어 캐비닛

PLC 화면을 통해 작업자는 생산 속도를 관리하고, 생산 치수, 절단 길이 등을 정의할 수 있습니다. PLC 제어 캐비닛에 내장된 안전 기능에는 과부하, 단락, 결상 보호 기능이 포함됩니다. 또한, PLC 화면에 표시되는 언어는 고객의 선호도에 맞게 조정할 수 있습니다.

보증

생산 라인에는 명판에 표시된 납품일로부터 2년 보증이 제공됩니다. 롤러와 샤프트는 5년 보증이 제공됩니다.

1. 디코일러

2. 먹이주기

3.펀칭

4. 롤포밍 스탠드

5. 구동 시스템

6. 절단 시스템

기타

아웃 테이블