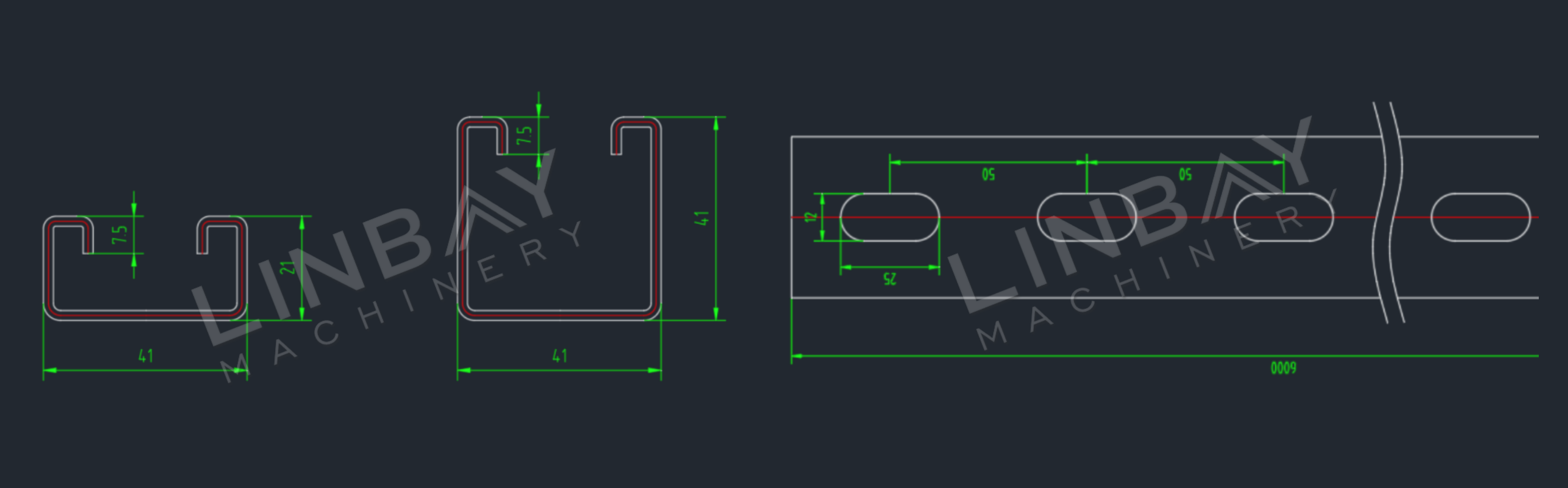

윤곽

스트럿 채널은 일반적으로 두께 1.5~2.0mm 또는 2.0~2.5mm의 아연 도금 강판이나 두께 1.5~2.0mm의 스테인리스 강판으로 제작됩니다. 스트럿 채널은 길이 방향으로 일정한 간격으로 구멍이나 슬롯이 설계되어 볼트, 너트 또는 기타 고정 장치를 쉽게 부착할 수 있습니다.

자동 크기 조절 기능이 있는 생산 라인은 41*41, 41*21, 41*52, 41*62, 41*72, 41*82mm와 같이 일반적인 치수를 포함한 다양한 크기를 생산하는 데 이상적입니다. 스트럿 채널의 높이가 높을수록 더 많은 성형 스테이션이 필요하며, 이는 롤 성형기의 가격을 상승시킵니다.

실제 사례-주요 기술 매개변수

흐름도

레벨러가 장착된 유압식 디코일러--서보 피더--펀치 프레스--가이딩--롤 성형기--플라잉 유압식 컷아웃 테이블

주요 기술 매개변수

1. 라인 속도: 15m/min, 조정 가능

2. 크기: 41*41mm 및 41*21mm.

3. 소재 두께 : 1.5-2.5mm

4.적합한 재질: 아연 도금 강철

5. 롤포밍 머신: 주철구조와 기어박스 구동시스템.

6. 절단 및 굽힘 시스템: 플라잉 유압 절단. 절단 중 롤 포머가 멈추지 않습니다.

7. 크기 변경: 자동.

8.PLC 캐비닛: 지멘스 시스템.

실제 사례 설명

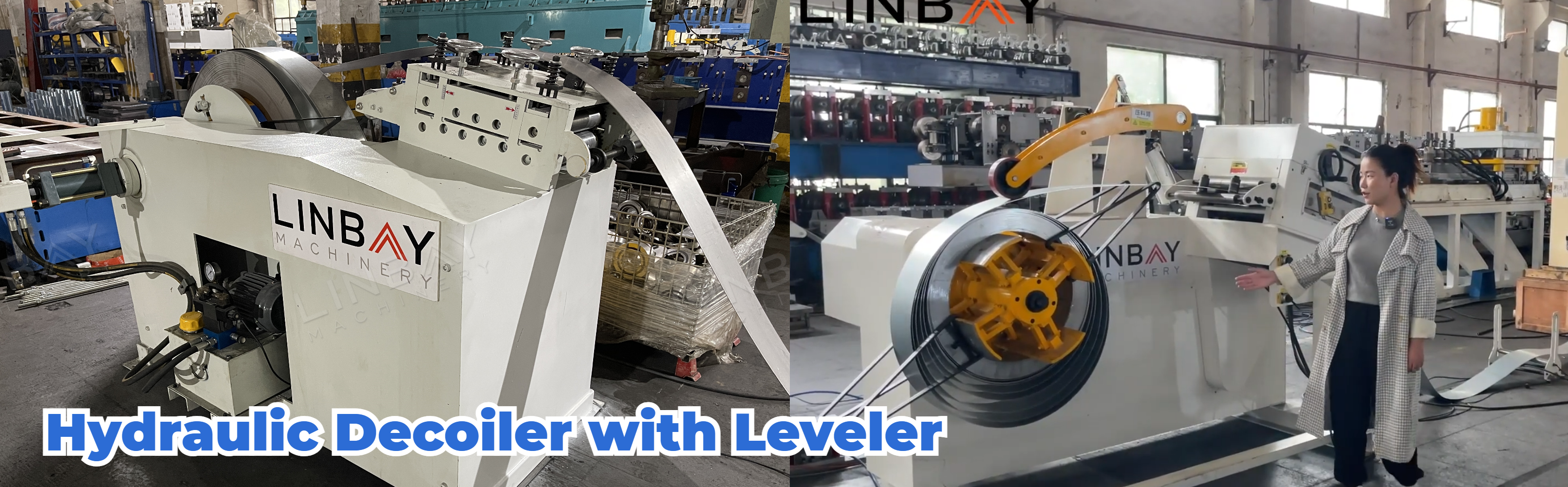

레벨러가 장착된 유압식 디코일러

"2-in-1 디코일러 및 레벨러"라고도 불리는 이 디코일러는 컴팩트한 디자인으로 생산 라인 공간을 최대 약 3m까지 절약할 수 있어 고객의 공장 부지 비용을 절감해 줍니다. 또한, 디코일러와 레벨러 사이의 거리가 짧아 설치가 간편하고 코일 공급 및 작동이 더욱 편리합니다.

서보 피더 및 펀치 프레스

서보 모터는 시작-정지 시간 지연이 거의 없이 작동하여 코일의 이송 길이를 정밀하게 제어하여 정확한 펀칭을 가능하게 합니다. 또한, 피더 내부의 공압 이송은 코일 표면을 마모로부터 효과적으로 보호합니다.

일반적으로 스트럿 채널의 구멍 간격은 50mm이고, 펀칭 피치는 300mm입니다. 동일한 펀칭력을 가진 유압 펀칭기와 비교했을 때, 펀칭 프레스는 분당 약 70회의 빠른 펀칭 속도를 달성합니다.

펀치 프레스의 초기 투자 비용은 유압식 펀치보다 높을 수 있지만, 특히 대량 생산 시 장기적인 비용 효율성이 더 뛰어납니다. 또한, 펀치 프레스는 기계 부품이 단순하기 때문에 유지 보수 비용이 더 저렴할 수 있습니다.

우리는 중국의 Yangli 브랜드 펀칭 프레스를 주요 장기 선택지로 선택했습니다. Yangli는 전 세계에 여러 사무실을 두고 있으며 고객에게 시기적절한 애프터 서비스와 지원을 제공하기 때문입니다.

안내

가이드 롤러는 코일과 기계가 동일한 중심선을 따라 정렬되도록 보장하여, 성형 공정 전체에서 코일이 변형되지 않도록 보장합니다.

롤포밍 머신

이 성형기는 주철 구조와 기어박스 구동 시스템을 사용합니다. 강철 코일은 총 28개의 성형 스테이션을 통과하며 도면의 사양에 맞춰 변형됩니다.

작업자가 PLC 제어판에서 치수를 설정하면 롤 성형 기계의 성형 스테이션이 자동으로 올바른 위치로 조정되고 성형 지점은 롤러와 함께 이동합니다.

성형 스테이션 이동 시 안전을 위해 좌우 양쪽에 두 개의 거리 센서가 설치되어 있습니다. 이 센서들은 성형 스테이션을 조정할 수 있는 가장 바깥쪽과 가장 안쪽 위치에 대응합니다. 이 센서들은 성형 스테이션의 바닥을 감지합니다. 가장 안쪽 센서는 성형 스테이션이 너무 가까이 접근하여 롤러 충돌을 유발하는 것을 방지하고, 가장 바깥쪽 센서는 성형 스테이션이 레일에서 이탈하여 떨어지는 것을 방지합니다.

성형 롤러의 표면은 크롬 도금 처리되어 롤러를 보호하고 수명을 연장합니다.

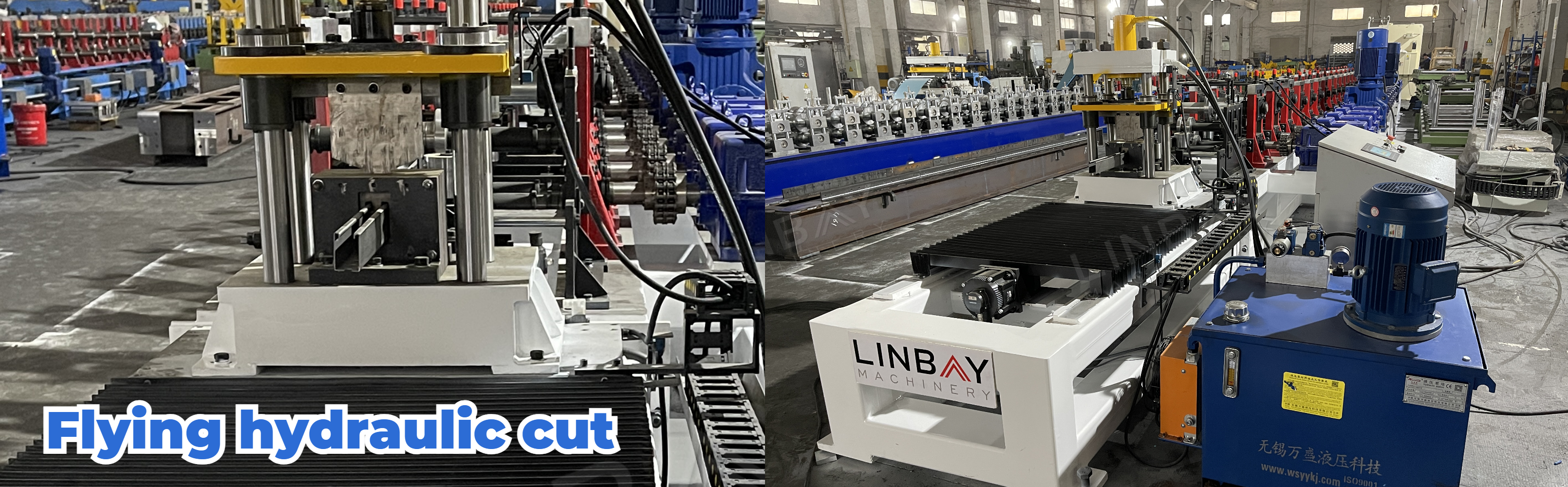

플라잉 유압 절단

절단기 바닥은 트랙 위에서 앞뒤로 움직일 수 있어 강철 코일이 롤 성형기 내부에서 연속적으로 이송될 수 있습니다. 이러한 구성 덕분에 롤 성형기를 정지시킬 필요가 없어 생산 라인의 전체 속도가 향상됩니다. 절단 블레이드 금형은 각 프로파일의 형상에 맞게 맞춤 제작됩니다. 따라서 각 크기마다 별도의 절단 블레이드 금형 세트가 필요합니다.

1. 디코일러

2. 먹이주기

3.펀칭

4. 롤포밍 스탠드

5. 구동 시스템

6. 절단 시스템

기타

아웃 테이블