Профил

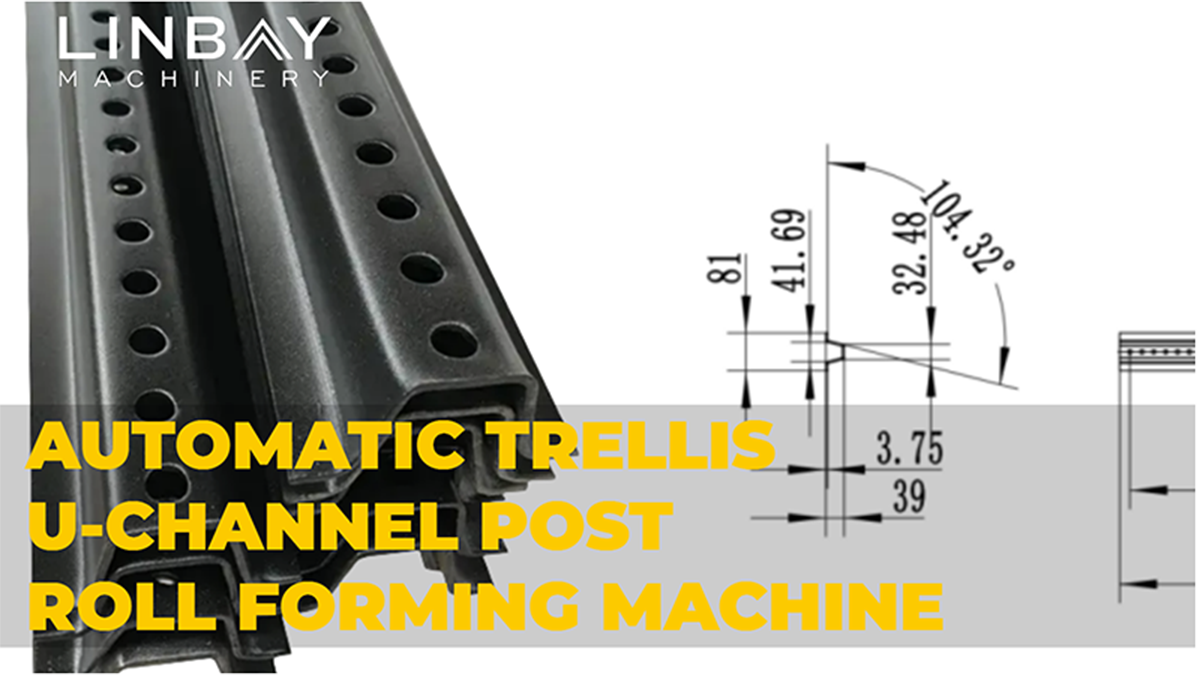

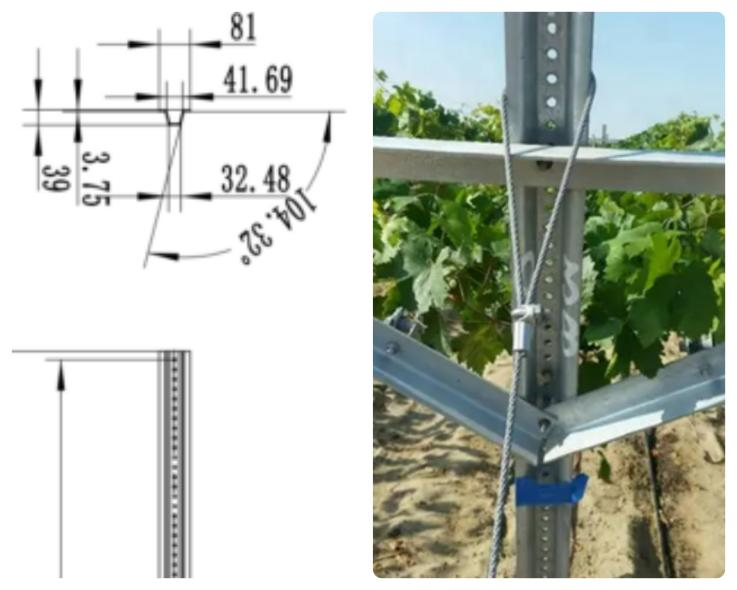

Столбот за ограда Trellis во форма на U е столб за ограда во облик на шапка кој најчесто се користи во земјоделскиот сектор, особено за решетки за грозје, рамки за јаболка и слични намени. Се одликува со горна ширина од 32,48 mm, долна ширина од 41,69 mm и вкупна ширина од 81 mm, со висина од 39 mm. Секој столб е долг 2473,2 mm и е опремен со 107 тесно распоредени, континуирани дупки со дијаметар од 9 mm, што овозможува флексибилно поставување на држачи во различни големини.

Опис

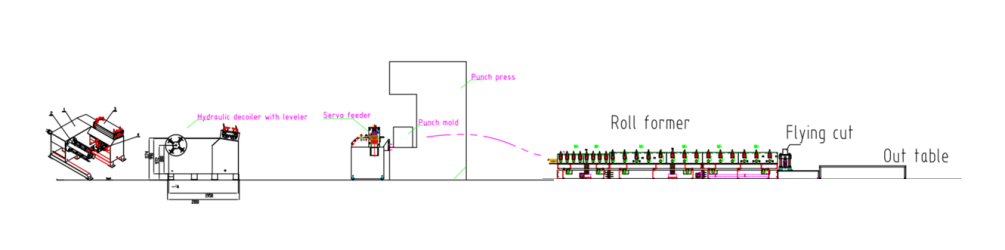

Дијаграм на тек

Деколер со нивелатор -- Серво довод -- Ударна преса -- Машина за валјаци -- Летачко сечење -- Маса за извлекување

Деколер со израмнувач

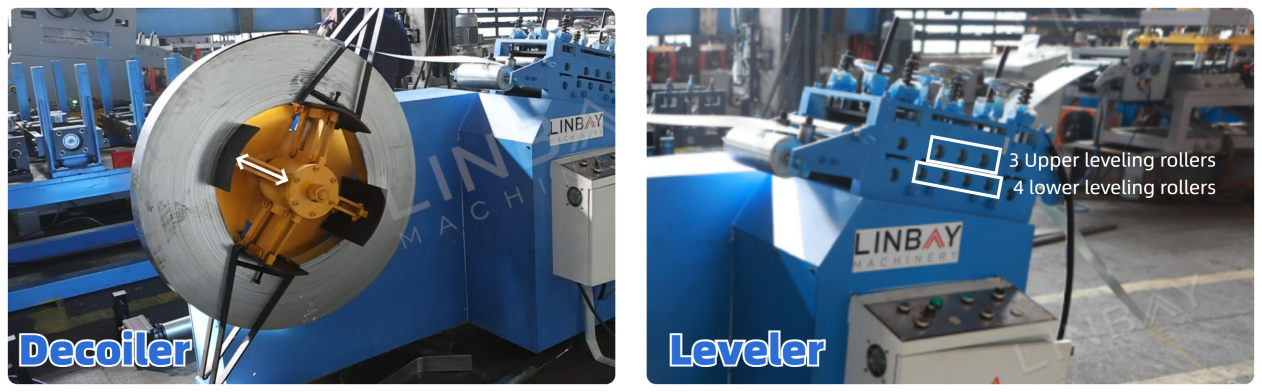

Оваа машина ги комбинира функциите за одмотување и нивелирање. Нејзиниот одмотувач има уред за сопирање за прилагодување на затегнатоста на валјакот за одмотување, обезбедувајќи непречено работење. Челичните заштитни листови спречуваат лизгање на намотката за време на одмотувањето, подобрувајќи ја безбедноста и економичноста, а воедно заштедувајќи простор на производствената линија.

По одмотувањето, челичната намотка продолжува кон машината за нивелирање. Со оглед на дебелината на намотката (2,7-3,2 мм) и густото дупчење, израмнувачот е клучен за елиминирање на закривеноста на намотката, подобрување на рамноста и паралелизмот. Машината за нивелирање е опремена со 3 горни и 4 долни ролери за нивелирање за оптимални перформанси.

Серво доводник и перфоратор

За таа цел, користиме дупчалка од 110 тони произведена од брендот Yangli, поврзана со серво довод. Серво моторот овозможува брза реакција со минимално губење време на старт-стоп, обезбедувајќи прецизна контрола на положбата. Со глобалното присуство на Yangli и посветеноста на висококвалитетна постпродажна услуга, клиентите можат да очекуваат сигурна поддршка. Калапите по мерка се кројат врз основа на цртежи за дупчење обезбедени од клиентите, ефикасно создавајќи дупки со дијаметар од 9 mm. Калапите за дупчење, изработени од челик SKD-11, нудат исклучителна отпорност на абење и цврстина.

Во програмата за PLC контрола, го поедноставуваме внесувањето на податоци за дупчење со управување со бројот на дупчени дупки. Дополнително, обезбедена е функција за меморија на параметри за складирање на 10 сета параметри за дупчење, прилагодени на производствените барања. Оваа функција овозможува лесно пребарување и користење на зачуваните параметри без потреба од повторно внесување.

Ограничувач

За синхронизирање на брзината на производство, помеѓу деловите за дупчење и ролначко обликување се поставува ограничувач. Кога челичната намотка ќе го допре долниот ограничувач, сигнализирајќи брзина на дупчење што ја надминува брзината на ролначко обликување, машината за дупчење добива сигнал за запирање. На екранот на PLC се појавува известување, кое го поттикнува операторот да продолжи со работа со кликнување на екранот.

Напротив, ако челичната намотка го допре горниот ограничувач, што укажува на брзина на обликување на ролни што ја надминува брзината на дупчење, машината за обликување на ролни престанува со работа. Додека машината за обликување на ролни продолжува со работа, машината за дупчење продолжува со работа без прекин.

Ова поставување обезбедува целокупна координација и униформност на брзината на производство на производствената линија.

Водечки

Пред да се внесе почетниот сет ролери за обликување, челичната намотка се насочува низ дел за водење со помош на ролери за водење. Овие ролери обезбедуваат усогласување помеѓу намотката и централната линија на машината, спречувајќи искривување на формираните профили. Водечките ролери се стратешки позиционирани по целата линија за обликување. Мерењата од секој ролер за водење до работ се документирани во упатството, олеснувајќи го лесното преместување доколку се појави мало поместување за време на транспортот или прилагодувањата на производството.

Машина за обликување ролни

Во срцето на производствената линија се наоѓа машината за обликување ролни, клучна компонента што се состои од 10 станици за обликување. Таа се одликува со цврста структура од леано железо и систем за погон на менувач, постигнувајќи импресивна брзина на обликување до 15 м/мин. Изработени од челик Cr12 со висока содржина на јаглерод и хром, ролерите за обликување се одликуваат со тврдост и отпорност на абење. За да го продолжат својот век на траење, ролерите се хромираат, додека оските се изработени од материјал од 40Cr.

Летечки ласерски кодер (опционално)

Пред процесот на сечење, може да се инсталира опционален ласерски кодер, синхронизиран со брзината на машината за сечење без прекинување на континуираното работење на машината за обликување ролни. Овој напреден систем е опремен со интерфејс со екран на допир, индукциски очи и држач за кревање. Тој овозможува ласерско печатење на разни елементи како што се текст, графика, QR кодови и друго. Оваа автоматизација помага во стандардизирање на производите, контрола на производството и ефикасна промоција на брендот.

Летачко хидраулично сечење и енкодер

Внатре во машината за обликување, енкодер Koyo од Јапонија ја трансформира детектираната должина на челичната намотка во електричен сигнал, кој потоа се пренесува до контролниот кабинет на PLC. Ова овозможува прецизна контрола на грешките во сечењето, обезбедувајќи квалитет на производот во рамките на маргина од 1 mm и намалувајќи го отпадот. Калапите за сечење се специјално дизајнирани да одговараат на профилот, обезбедувајќи мазни сечења без брусење без никаква деформација. Терминот „летање“ означува дека машината за сечење може да се движи со иста брзина како и процесот на обликување со ролни, овозможувајќи беспрекорно работење и зголемување на целокупната ефикасност на производството.

Хидраулична станица

Хидрауличната станица е опремена со интегрирани вентилатори за ладење за ефикасно распрснување на топлината, обезбедувајќи континуирано работење и долготрајност. Позната по својата ниска стапка на дефекти, хидрауличната станица е проектирана за продолжена издржливост.

PLC контролен кабинет

Преку PLC екранот, операторите имаат можност да ја управуваат брзината на производство, да ги дефинираат димензиите на производството, должините на сечење и друго. Безбедносните карактеристики вградени во контролниот кабинет на PLC вклучуваат заштита од преоптоварување, краток спој и губење на фаза. Понатаму, јазикот прикажан на PLC екранот може да се прилагоди за да се усогласи со преференциите на клиентите.

Гаранција

Производната линија е обезбедена со двегодишна гаранција од датумот на испорака, наведен на плочката со назнака. Ролерите и вратилата добиваат петгодишна гаранција.

1. Декоилер

2. Хранење

3. Удирање

4. Постоља за обликување на ролни

5. Систем за возење

6. Систем за сечење

Други

Надвор од масата