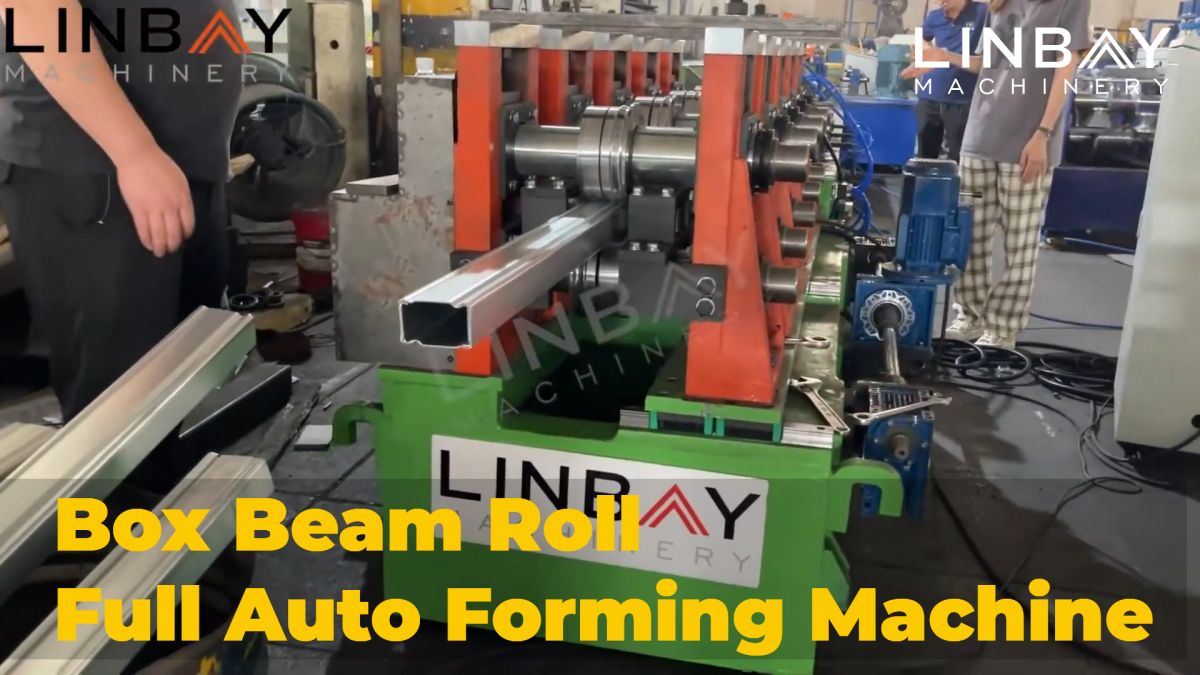

ВИДЕО

Перфил

Кутијата-греда се издвојува како робусна опција прилагодена затешки условиапликации. Поточно, ние презентирамедводелна греда од типот кутиестаза ваше разгледување. Типично кован од ладно или топло валан челик со дебелина од 1,5 до 2 mm, тој се подложува на прецизна обработкаобликување со ролнипред да се премачка за да се обезбеди рамнотежа помеѓу визуелна привлечност и трајна цврстина. Склопувањето вклучува безбедно спојувањедве парчиња оформени челични профили во форма на Ц, што резултира со цврста цевна структура. За производство на кутиени греди, машината за ладно валање се јавува како претпочитан избор, нудејќи ефикасност и прецизност.

Вистински случај - главни технички параметри

Водечките ролери се клучни за ефикасно одржување на усогласувањето помеѓу челичната намотка и машината.спречување на дисторзијана гредата од кутија. Тие исто така играат витална улога во процесот на обликување, спречувајќи ја деформацијата од отскок на челичната намотка.Правостана гредата во облик на кутија има значително влијание врзквалитетот на производот и капацитетот за носење товарна целата полица. Стратешки позиционирани по линијата за обликување, водечките ролери обезбедуваат прецизно усогласување.МерењаРастојанието на секој водечки валјак до работ е прецизно документирано во упатството, овозможувајќи беспрекорни прилагодувања врз основа на овие податоци, дури и во случај на мали поместувања за време на транспортот или производството.

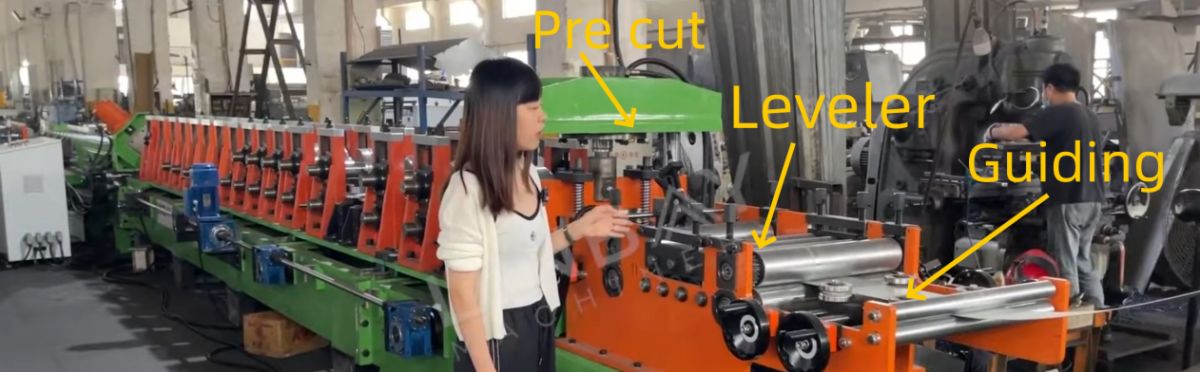

Израмнувач

Следејќи ја претходната фаза, челичната намотка напредува кон процесот на нивелирање. Тука, машината за нивелирање внимателноелиминира каква било искривување присутна во челичната намотка, со што се подобрува нејзината рамномерност и паралелизам, а со тоа се подобрува и квалитетот на финалниот производ - гредата во облик на кутија. Опремена со 2 горни и 3 долни ролни за нивелирање, машината за нивелирање обезбедува прецизна прецизност при подготовката на челичната намотка за последователните чекори на производство.

Хидраулично претходно сечење

Оваа производствена линија вклучувапоратихидрауличен уред за претходно сечење,поедноставување на замената на челичните намотки со различни ширини и дебелини, додека истовременоминимизирање на отпадот од калеми.

Машина за обликување ролни

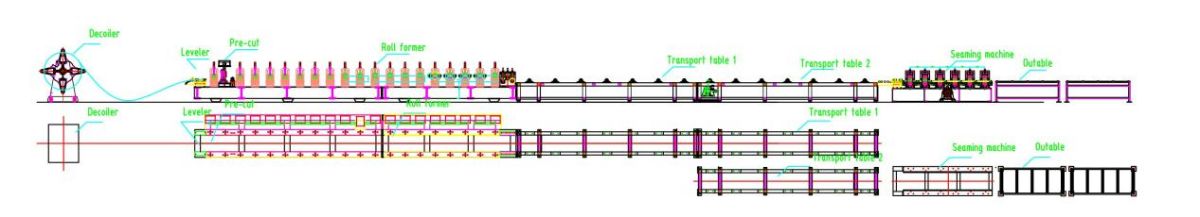

Дијаграм на тек

Рачен одмотувач -- Водење -- Нивелатор -- Хидрауличен претходно сечење -- Машина за обликување ролни -- Летачко хидраулично сечење -- Платформа -- Машина за шиење -- Маса за излез

Главни технички параметри

1. Брзина на линијата: 0-4 м/мин, прилагодлива

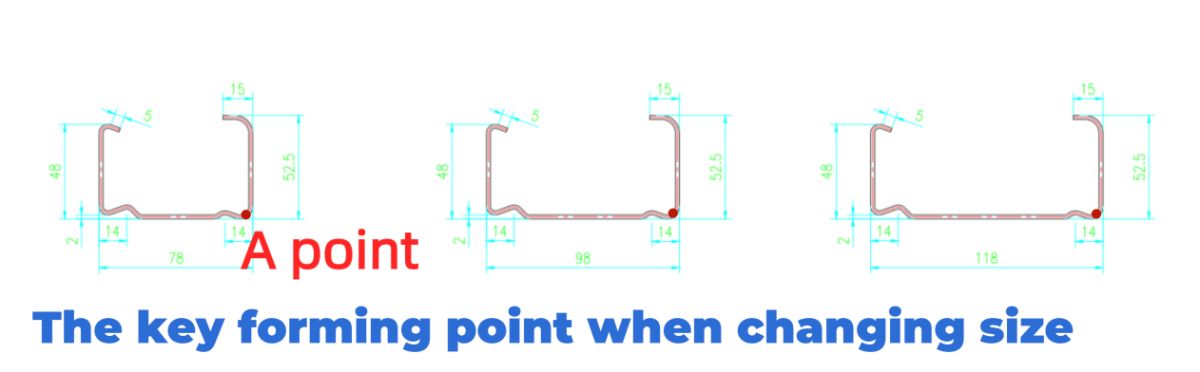

2.Профили: Повеќе големини - иста висина од 50 мм и различна ширина од 80, 100, 120 мм

3. Дебелина на материјалот: 1,5-2 мм

4. Соодветен материјал: Топло валан челик, ладно валан челик, поцинкуван челик

5. Машина за формирање ролни: Структура од леано железо

структура и систем за погон на синџир.

6.Број на станици за формирање: 18

7. Систем за сечење: Хидраулично сечење, ролната не запира при сечење.

8. Промена на големината: Автоматски.

9.PLC кабинет: Систем на Сименс.

Вистински случај - Опис

Рачен деколер

Рачниот одскоилувач е опремен сосистем за сопирањепрецизно конструиран за регулирање на затегнатоста на ролната за одмотување и обезбедување непречен процес на одмотување. За да се намали ризикот од ненадејно враќање, особено за челични намотки со дебелина поголема од 1,5 mm,рачка за пресирањесе користи за безбедно држење на челичната намотка на место. Понатаму, челичните заштитни листови се стратешки инсталирани за да се спречи лизгање на намотката за време на одмотувањето. Овој внимателно осмислен дизајн не само што ја подобрува безбедноста, туку нуди ивисока исплатливост, обезбедувајќи сигурно и ефикасно работење.

Во овој сценарио, рачен одмотувачбез сопствен извор на енергијасе користи. За позначајни барања за брзина на производство, нудиме опционаленхидрауличен одскојлернапојуван од хидраулична станица.

Водечки

Во срцето на целата производствена линија лежи машината за обликување ролни, неопходна компонента. Изградена од цврсто парчелеано железо, оваа машина се одликува со робусна структура и е управувана од сигуренсистем на синџириНеговата разноврсност овозможува производство на различни големини со конзистентна висина. Операторите без напор внесуваат планирани димензии на контролниот екран на PLC, активирајќиавтоматски прилагодувањана формирање станици до прецизни позиции. Типично, на искусните работници им се потребни приближно 60 минути за да го извршат целиот процес на промена на димензиите, што опфаќа и автоматско движење на станиците за формирање и рачна замена на челичната намотка.

НаТочкаделува како клучна точка за обликување за прилагодување на ширината. Како што станиците за обликување на ролни се движат по шините, тие динамички ја менуваат позицијата на оваа критична точка за обликување, овозможувајќи производство накутија греди со различна ширина.

За материјал за обликување на ролерите е избран Gcr15 - челик со висока содржина на јаглерод и хром, познат по својата исклучителна цврстина и отпорност на абење. Овие ролери се хромираат за да се зголеми нивниот век на траење, додека оските, изработени од материјал 40Cr, се подложуваат на термичка обработка за дополнителна издржливост.

Летачки хидрауличен сечење

Откако ќе помине низ процесот на обликување со ролна, челичната намотка постепено се прилагодува на профил во форма на буквата C. Потоа прецизно се сече на потребната должина со хидраулична машина за сечење, одржувајќигрешка во должината на сечење во рамките на 1 mmОвој процес на сечење ефикасно го минимизира отпадот од челичните намотки и се синхронизира со брзината на производство на машината за обликување ролни, обезбедувајќи беспрекорно и непрекинато работење.

Платформа

Првичниот C-профил се пренесува на горната платформа, а потоа се турка на долната платформа. Потоа, вториот C-профил внимателно се турка на средната падина, каде што уред за превртување го ротира. Ова дејство ги порамнува и уредно ги реди двата C-профили вертикално.

Водечките ролери обезбедуваат порамнување на двата C-профили, а пневматските потисни шипки ги туркаат во машината за шиење.

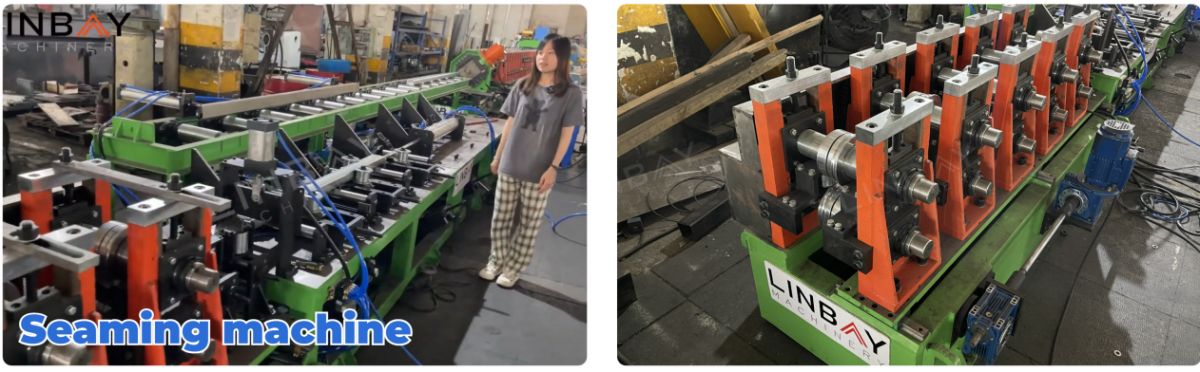

Машина за шиење

Машината за шиење ја отсликува структурата на машината за обликување ролни, фалејќи се соструктура од леано железо и систем за погон на синџирАвтономно ги прилагодува позициите на шевовите според ширината на гредата. Оваа иновацијаја елиминира потребата од апарат за заварување, како и традиционално, од работник се бараше да ги завари двата C-профили во облик на греда со пост-валан обликување.

Енкодер и PLC

Машината за обликување ролни е опремена соЈапонски Koyo енкодер, што прецизно ја претвора должината на намотката во електрични сигнали за контролниот кабинет на PLC. Оваа прецизност гарантираГрешките при сечење се ограничени на 1 мм, обезбедувајќи висококвалитетни кутиени греди и намалување на отпадот. Операторите можат да ја контролираат брзината на производство, поставените димензии, должината на сечење и друго преку PLC екранот. Кабинетот, исто така, ги складира најчесто користените параметри и нуди заштита од преоптоварување, краток спој и губење на фаза. Јазичните поставки на PLC екранот можат да се прилагодат за да одговараат на преференциите на клиентот.

Хидраулична станица

Нашата хидраулична станица, опремена со електрични вентилатори за ладење, ефикасно ја распрснува топлината, обезбедувајќи продолжено и сигурно работење со ниска стапка на дефекти.

Гаранција

При испорака, на плочката со името јасно е наведен датумот на испорака, обезбедувајќидвегодишна гаранција за целата производствена линија и импресивна петгодишна гаранција за ролери и вратила.

1. Декоилер

2. Хранење

3. Удирање

4. Постоља за обликување на ролни

5. Систем за возење

6. Систем за сечење

Други

Надвор од масата